成都大慈寺文化商业综合体项目钻孔灌注桩工程后压浆施工技术

(中电建水环境治理技术有限公司,广东 深圳,518101)

1 前言

近年来我国的高层建筑迅猛发展,对地基承载力的要求越来越高,基础形式一般采取灌注桩基础。钻孔灌注桩以其低噪音、对周围环境影响较小、适应性广、单桩承载力高等特点,在高层建筑、道路桥梁、铁路及荷载较大的建(构)筑物的基础中被广泛应用。但其在施工过程中形成孔底沉渣及孔壁因泥浆护壁形成泥皮等,严重影响桩端阻力和桩侧摩阻力发挥。近年来,针对这一问题,不少工程采用了后压浆技术,在桩内预埋压浆管,并在灌注桩混凝土达到一定强度后通过预埋的压浆管,用高压注浆泵以一定的压力将预定水灰比的水泥浆压入桩底,对桩底沉渣,桩端持力层及桩周泥皮起到渗透、劈裂充填、压密和固结作用,从而提高单桩的承载力,降低桩基沉降量。

2 工程概况

2.1 工程简介

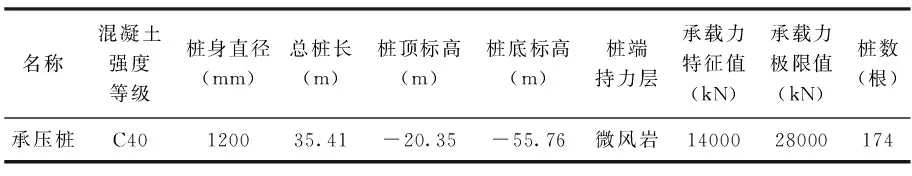

大慈寺文化商业综合体项目——写字楼塔楼高190m。基础承压桩为摩擦端承桩,桩径1.2m,桩身混凝土强度等级C40,承压桩数量174根。桩顶高程-20.35m,桩顶进入筏板底部100mm,桩长35.41m,桩底高程-55.76m(绝对标高443.24m),进入微风化泥岩层不小于1800mm,采用旋挖钻机成孔,泥浆护壁,桩基参数见表1。

表1塔楼区承压桩参数

本工程后压浆设计参数:每根桩布置两根注浆导管,注浆液的水灰比采用0.6∶1,桩端注浆终止注浆压力采用6MPa,注浆流量不超过75L/min,每根注浆量1.8t。

2.2 工程地质条件

基坑开挖至18m施工混凝土灌注桩,穿越地层从上至下依次为:白垩系上统灌口组(K2g)泥岩,暗紫红色;泥质结构,块状构造;上部层间裂隙较发育,部分裂隙中充填黑色氧化物膜;可见灰白色矿物(石膏)斑点、团块及条带等。据风化程度可划分为:

(1)全风化泥岩:岩石结构已全部破坏,风化呈粘土状,遇水泥化;

(2)强风化泥岩:岩石结构已大部分破坏,构造层理不清晰。岩体被节理、裂隙分割成块状,大部分孔段夹厚度小于0.3m的中风化泥岩。岩质较软;

(3)中风化泥岩:岩石结构基本完整。节理面附近岩石已风化成土状,风化裂隙较发育。岩质较硬。岩芯长度一般20cm~40cm,岩体较完整。泥岩顶板埋藏深度为19.00m~23.00m左右,部分孔段未揭示。与上覆第四系地层呈不整合接触。

3 后压浆施工方法

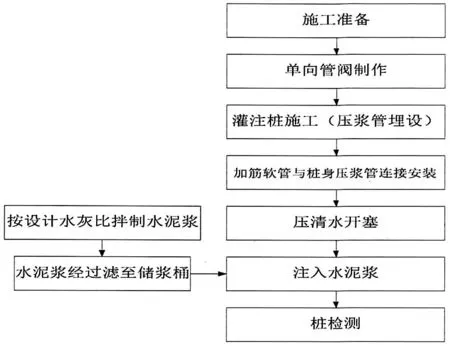

3.1 工艺流程

施工工艺流程见图1。

图1 施工工艺流程

3.2 注浆设备及注浆管安装

高压注浆系统由浆液搅拌器、带滤网的贮浆斗、高压注浆泵、压力表、高压胶管、预埋在桩中的注浆导管和单向阀等组成。

高压注浆泵系统的选型:高压注浆泵是实施后压浆的主要设备,高压注浆泵一般采用额定压力6MPa~12MPa,额定流量30L/min~100L/min的注浆泵;高压注浆泵的压力表量程为额定泵压1.5~2.0倍。考虑到压浆过程中流量和压力调整的方便,本工程选用了2TGZ-120/105型高压注浆泵,该泵的浆量和压力根据实际需要可随意变档调速,吸浆量和喷浆量可大可小。

浆液搅拌器的容量应与额定压浆流量相匹配,搅拌器浆液出口应设置水泥浆滤网,避免水泥团进入贮浆筒后吸入注浆导管内而造成堵管或爆管事件。

高压注浆泵与注浆管之间采用能承受2倍以上最大注浆压力的加筋软管,其长度不超过50cm,输浆软管与注浆管之间设置卸压阀。

3.3 注浆管单向阀制作

在注浆管底部设置单向注浆管阀。管径与连接注浆管的套管一致,注浆管阀设置在管底口以上15cm的范围,沿高度方向间距5cm设置一层,共设置四层,每层设置4个出浆孔,孔径φ5mm~φ8mm。将管内铁屑清除干净后,在开孔处加图钉,图钉起单向阀的作用。然后注浆管外侧用防水胶布、橡皮等严密包裹,以防止桩身混凝土水泥浆液堵塞注浆管。管阀下底口采用厚度不小于3mm的钢板周圈焊接进行底口封堵。

3.4 后注浆施工顺序

(1)后注浆作业在桩身混凝土灌注完毕2d后开始,最迟在成桩30d内完成;

(2)注浆作业点与成孔、成桩作业点距离不少于10m,且该区范围内混凝土灌注完成时间在2d以上;

(3)桩端2根注浆管如一根管注浆已达到设计量,则另一根可不再注浆。

3.5 开塞

开塞是后注浆施工前必不可少的重要工序。通过压水试验了解注浆管的贯通性、疏通水泥浆液灌入通道。压水量一般控制在管路畅通后0.1m3~0.25m3,畅通的标准是压水压力降低、水量均匀注入。验证管路畅通后方可注浆。开塞压力控制在6MPa~8MPa。

3.6 水泥浆配置

为使水泥浆液在持续压力作用下既有足够的强度,又能很好地起到劈裂、压实作用。浆液水灰比为0.6∶1,配制水泥浆液时先在搅拌机内加足水量,然后边搅拌边加入水泥,搅拌时间不少于3min,浆液中不得混有水泥结石、水泥袋等杂物。

3.7 压力注浆

(1)确保注浆管路畅通后即可开始压力注浆,除粉土层外,其它地层正式注浆前,应采用2∶1稀浆初灌。灌浆压力无明显升高,灌入量达到200L后即可开始标准注浆;

(2)桩端注入水泥浆量为1800kg左右;注浆压力不小于6MPa。

(3)达到以下条件之一时,注浆可结束:①注浆总量及注浆压力均达到设计值;②注浆总量达到设计值的75%,且注浆压力达到设计值的120%并维持5min以上;

(4)当注浆量达到设计注浆量的75%,而压力不足设计压力的75%时,应调低水灰比,或者改为间歇注浆;

(5)若注浆过程中地面出现冒浆或周围桩串浆,则调低水灰比并间歇后压浆,但水泥注入量不得小于设计注入量的70%;

(6)凡采用间歇注浆的,间歇时间一般为30min~60min,超过60min,应用清水清洗压浆管和管阀,以保证后续压浆能正常进行。

4 桩检测

本工程对后压浆灌注桩进行了单桩竖向静载试验检测3根,桩身低应变检测18根,声波透射检测18根,钻孔取芯检测18根。检测结果显示:桩尖未见沉渣,桩身完整性及承载力均满足设计要求。

从桩检测结果看,后压浆充分发挥了其优点,解决了普通灌注桩难以解决的问题。

5 效益分析

5.1 经济效益

由于后压浆使灌注桩的承载力增加,使工程桩的数量减少,桩长减短,降低了桩基的工程量,节约了大量的人力、物力、财力。

5.2 社会效益

由于采用后压浆工艺,使桩数、桩长及桩径减小,加上本身工艺施工简便,施工速度快等特点,能节约大量的工期,施工进度能得到很好的保证。施工工期减少,能有效地减少桩基施工产生的噪声污染、水污染等社会现象,从而使桩基施工对周围环境造成的影响降到最低。

6 结语

随着改革开放的步伐愈来愈快,高层建筑、超高层建筑林立而起,从而高承载力桩基础广泛应用。如何能在日趋激烈竞争的建筑行业中获得较大的经济效益,关键在于新技术和新工艺的应用。钻孔灌注桩后压技术是成桩时在桩身预置压浆管路和压浆装置,待桩身达到一定强度后通过压浆管路利用高压注浆泵压注水泥为主的浆液,使孔底沉渣和桩侧泥皮进行固化,从而消除传统灌注桩施工工艺的缺陷,以达到提高桩的承载力,减少沉降量,并提高桩身质量和桩承载力可靠性的一种科学先进的技术方法,具有广泛的应用前景。