砂石拌合系统优化设计在工程施工中的应用

,

(中国水利水电第十工程局有限公司,成都,610072)

1 工程概况

嘉陵江上石盘电航综合枢纽工程属嘉陵江干流四川广元至苍溪河段梯级开发的第一级,工程坝址位于四川省广元市嘉陵江河段下游,枢纽工程开发任务为发电、航运、建设城市水环境和景观工程,并兼有提高城市防洪能力的作用。电站属河床式开发,水库正常蓄水位472.5m,总库容6860万m3,电站额定水头13.4m,引水流量253.4m3/s,电站装机容量30MW,为贯流式机组。枢纽工程建筑物垂直河流呈“一”字型排列,沿坝轴线自左至右依次为左岸连接坝段、船闸、泄洪冲砂闸及右岸厂房。坝轴线全长378.5m,泄洪冲砂闸闸室共13孔,单孔净宽14m,闸坝最大高度39m。

2 人工砂石生产系统设计

2.1 砂石系统生产能力

2.1.1系统毛料处理能力

本枢纽工程混凝土设计工程量37万m3,其中二级配常态混凝土量为16.2万m3,三级配常态混凝土量20.8万m3。按照施工进度计划,混凝土浇筑高峰时段强度为5万m3/月,砂石系统毛料小时处理能力为:

Qh=1.25QmcA/(M×N)=5×104×2.2×1.25/(25×14)=393t/h

式中:Qh为小时处理能力,t/h;Qmc为月高峰强度,t/m3;A为每立方米混凝土中骨料容重,A=2.2t/m3;M为月工作日数,M=25d;N为日工作小时数,一天两班制,N=14h;1.25为计入砂率及成品率后的综合系数。

2.1.2各级骨料的生产强度

根据《水利工程预算定额》和其他类似项目施工经验,常态二级配混凝土骨料设计级配拟定为:

中石∶小石=60%∶40%,砂率40%。

常态三级配混凝土骨料设计级配拟定为:

大石∶中石∶小石=35%∶35%∶30%,砂率35%。

大石∶中石∶小石=30%∶40%∶30%,砂率35%。

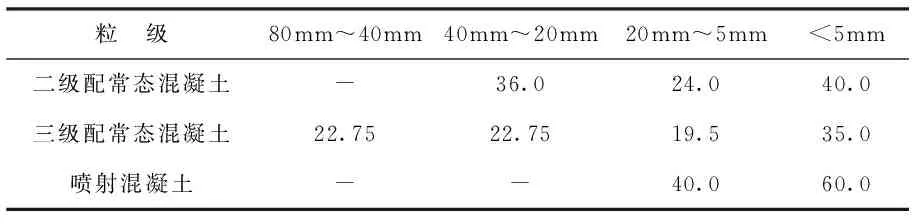

混凝土级配参考值见表1。

表1混凝土级配参考值 单位:%

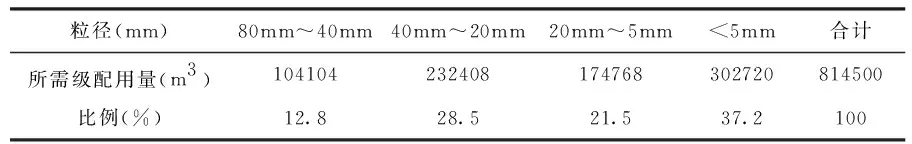

根据上表数据,计算出枢纽工程混凝土各级成品料需要量见表2。

表2各级成品料需要量 单位:m3

考虑一定富余量后,加工系统的小时生产能力取500t/h,根据工程需要各级骨料的生产强度为:

(1)砂(<5mm):Q砂=500×37.2%=186t/h

(2)小石(5mm~20mm):Q小=500×21.5%=107.5t/h

(3)中石(20mm~40mm):Q中=500×28.5%=142.5t/h

(4)大石(40mm~80mm):Q大=500×12.8%=64t/h

2.2 砂石加工工艺流程设计

2.2.1总体流程

(1)工艺流程设计以合理、可靠、可调、保证产品质量为原则,本砂石加工系统主要由毛料堆放场至粗碎车间、粗碎车间、半成品料堆、预筛分车间、中细碎车间、第一筛分车间、第二筛分车间、制砂车间、成品骨料堆场、供水系统、废水处理系统等组成。主筛分采用湿法生产,系统流程物料均经清水冲洗,保证成品砂石骨料含泥量合格;制砂采用立轴干法的生产工艺;设置金属探测器和电磁除铁器作为设备保护装置;

(2)根据生产混凝土施工强度要求和毛料强度条件,决定设备的富余能力;

(3)半成品料堆容量按3000m3考虑,成品料场总容量20000m3,满足混凝土浇筑高峰强度7d储备用量;

(4)在满足生产工艺流程要求的前提条件下,对工艺流程的各个组成部分进行配套计算。

2.2.2工艺流程说明

砂石系统生产时,毛料通过汽车运输至受料仓篦条筛,篦条筛间距250mm,经篦条筛初次过滤筛分后,粒径大于250mm的粗料做为浆砌石砌筑原材料,粒径小于250mm骨料通过振动给料机和胶带机上第一筛分车间,筛分后40mm~80mm的成品骨料和成品砂进入成品料堆。大于80mm的粗毛料经粗碎调节料堆进入颚式破碎机粗碎,粗碎后经胶带输送机送进圆锥式破碎机中碎,中碎后骨料与第一筛分车间筛分出的5mm~40mm混合骨料一起进入第二筛分车间筛分;部分20mm~40mm、5mm~20mm的骨料和砂进入成品料仓。第二筛分车间筛分出的部分5mm~40mm骨料经胶带输送机进入立轴冲击式破碎机制砂,经第三筛分车间筛分后砂进入成品砂仓,大于5mm的骨料回制砂机再加工。

2.2.3砂石系统设备选型

(1)粗碎车间

粗碎车间布置一台PE900×1200颚式破碎机,毛料处理能力为500t/h。

(2)中碎车间

中碎车间布置一台S215Z圆锥破碎机,生产处理能力240t/h。

(3)制砂车间

制砂车间布置一台ROR(I)9000型石打石制砂机,单台额定生产能力130t/h。

3 混凝土生产系统

3.1 混凝土拌合系统设计

3.1.1总体布置

根据施工现场场地,将混凝土拌合系统布置在砂石系统上游,集中拌制混凝土,占地面积约17500m2,拌合系统上游为砂石系统成品料堆,两大系统共用成品骨料堆。

为便于系统运行管理,将三套混凝土拌合系统平行布置。

3.1.2拌合系统生产工艺流程

(1)砂、石料输送流程

(2)水泥输送流程

(3)外加剂输送流程

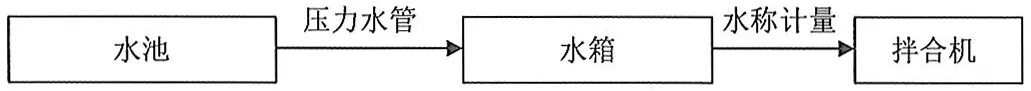

(4)水输送流程

(5)混凝土拌合输送流程

3.1.3设备选型

(1)混凝土小时生产能力

根据施工总进度计划,混凝土月最大浇筑强度约5万m3,月有效工作时间按22d计算,日有效工作时间按20h计算,每小时生产能力应达到114m3/h。

(2)混凝土搅拌机选型

混凝土拌合系统集中布置在砂石系统旁,与砂石加工厂共用一个成品料场;由于本标段混凝土品种多、工作面也较多,为满足混凝土施工高峰期多个工作面、不同标号混凝土同时开仓的需要,并结合混凝土浇筑强度,配置三台套HZS120-1Q2000型混凝土拌合系统。根据我公司在国内外项目使用此类拌合系统的工况情况,一台HZS120-1Q2000型搅拌机正常生产能力为50m3/h~60m3/h,月有效工作时间按22d计算,日有效工作时间按18h计算,三台套HZS120-1Q2000型拌合机月浇筑强度能达到6万m3~6.5万m3,完全能够满足月高峰浇筑强度要求。

4 人工砂石与混凝土生产系统的优化设计

4.1 第一筛分车间优化布置,使产量大大提高

常规的人工砂石骨料生产系统一般都是经篦条筛初次过滤筛分后,毛料通过振动给料机和胶带机经PE900×1200颚式破碎机粗碎后上第一筛分车间,这样大大增加了颚式破碎机工作负荷,使出料能力大大降低。在本工程砂石骨料生产系统设计中,采取了毛料经篦条筛初次过滤筛分后,粒径小于250mm混合毛料通过振动给料机和胶带机上第一筛分车间,部分大石、中石、小石成品骨料和成品砂经输送带进入成品料堆。大于80mm的粗毛料经粗碎调节料堆进PE900×1200颚式破碎机粗碎后,进入第二筛分车间,这使成品骨料生产能力提高了20%~25%。

4.2 半成品调节料堆采用钢结构,大大节约了系统建设费用和建厂工期

人工砂石骨料生产系统中的粗碎、中碎和细碎系统一般都需设置调节料堆,调节料堆一般结合地形条件采用钢筋混凝土地弄结构。本工程砂石系统布置在洼地上,若采用钢筋混凝土地弄作为调节料堆,其工程量非常大,且施工工期较长。结合本工程实际情况,将调节料堆改为钢结构,每个调节料堆储料能力为980m3,满足了生产需要。与钢筋混凝土地弄结构相比,节约系统建设费用200万元。调节料堆改为钢结构,不再考虑混凝土浇筑的龄期问题,缩短建厂工期至少1.5个月。

4.3 混凝土拌合系统采用胶带机上料,大大节约了系统运行成本

混凝土生产系统一般采用轮式装载机上骨料,本工程将装载机上料方案优化为皮带输送机上料,拌合系统骨料仓采用双向行走式卸料小车卸料。既保证了卸料速度,又大大节约了拌合系统运行成本。

4.4 将混凝土拌合系统集料仓优化为钢筋混凝土料仓,节约了系统建设费用

混凝土拌合系统生产厂家设计的骨料集料仓为钢结构,其存在容易变形和储料能力小的缺点。本工程混凝土系统设计时,将储料仓优化为钢筋混凝土结构,其结构安全可靠,储料能力是厂家设计的钢结构储料仓储料能力的2倍,大大节约成本,且通过结构保温层和骨料预冷技术能有效控制和降低骨料入仓温度,有利于大体积混凝土的温度控制。

5 施工总结

本工程使用的人工砂石与混凝土生产系统在传统生产工艺的基础上进行了大胆更新和优化,满足了施工需要,取得了较好的经济效益。经测算,人工砂石与混凝土生产系统优化设计后,节约系统建设成本和运行成本515万元。两大辅助生产系统的设计优化与成功实践,为类似工程施工提供借鉴和成功经验。