毗河供水一期工程多底模造槽机研究及应用

(中国水利水电第十工程局有限公司二分局,四川 都江堰,611800)

1 工程概况

都江堰灌区终期设计灌溉面积97.87万hm2,其中毗河供水区为22.22万hm2。毗河供水工程是都江堰丘陵扩灌区之一,工程总体布局由引水枢纽、总干渠及渠系工程、灌区囤蓄水库及提灌工程等组成。毗河供水工程以城镇供水和灌溉为主,工程供水区共涉及7市(区、县)的160个乡(镇),总人口423万人,其中城镇人口108万人;设计灌面22.22万hm2(其中一期工程设计灌面8.366万hm2),总干渠终期设计引用流量60m3/s(其中一期工程设计引用流量22m3/s)。毗河供水一期工程新建引水枢纽和骨干输水渠道共20条,合计总长度为381.55km。其中,明渠162.14km,渠系配套建筑物1160座,包括隧洞295座(165.67km)、渡槽101座(38.13km)、倒虹管34座(15.61km)、节制闸39座、分水闸24座、泄水闸32座、山溪渡槽118座、山溪涵洞111座、机耕桥110座、人行桥194座、放水洞102座。

为解决本工程渡槽(101座,38.13km)施工难点,拟在毗河第二施工分部对渡槽施工进行科研试点。

第二施工分部总干渠设计流量22m3/s,包含碾子湾、蒋家沟、蒋铜、铜车堰、金盆庙、桐麻林、双叉沟7座渡槽,渡槽全长7680m。

原设计为12m梁式渡槽与60m拱式渡槽相结合,为提高机械化作业效率,经过经济比较后向业主和设计单位提出了改为16m梁式渡槽的变更申请,变更后渡槽单跨长度16m,混凝土强度等级为C30(W6F100),结构形式为U型薄壳混凝土结构,横断面为半圆加直段,槽身顶部设置有拉杆,拉杆中心间距1.4m,槽身净宽5.2m,净高3.9m,主槽身厚度25cm。单跨槽身混凝土89.3m3,钢筋总量15.65t,含筋率175.3kg/m3,槽身总重量预计240t。

2 施工方案对比

槽身混凝土施工方案有满堂脚手架现浇方案,贝雷架桁架现浇方案,预制吊装方案,造槽机机械化现浇筑方案。

2.1 满堂脚手架现浇方案

满堂脚手架现浇方案作为一般常规手段,需要投入大量脚手架材料,对地基承载力要求高,脚手架需要反复拆装,人工成本高,一般只适用于15m以下槽身浇筑。

2.2 贝雷架桁架现浇方案

贝雷架桁架现浇方案可以节省大量脚手架材料,6m以上高空架节省成本更为突出,同时减少大量人工成本,但需要全程配置大型吊车作业,尤其是槽身下的贝雷架拆除困难,安全风险大。

2.3 预制吊装方案

预制吊装方案是所有方案中效率最高,施工质量最优的一种,但需要一次性投入上千万设备,槽身运输对道路要求高,但此方案在水利专家评审会上没有通过。

2.4 造槽机机械化现浇筑方案

造槽机机械化现浇筑方案也称之为移动模架方案,能有效地避免脚手架方案和贝雷架方案中的反复拆除费用,减少吊车占用和转场费用。造槽机最早在2002年应用于东深供水改造工程,2011年又在南水北调项目中投入使用后得到非常高的评价,目前已在多个水利项目大量推广,是未来渡槽施工手段的重要发展方向。

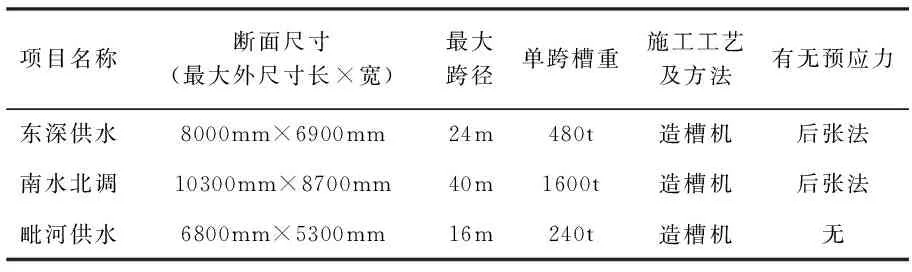

3 造槽机方案研究

为推动高架、长距离渡槽快速施工技术的科技创新,经过多次评审讨论对比后,决定采用造槽机作为此次科研试点,经多方查阅渡槽施工技术资料显示,目前国内只有东深供水和南水北调这两个工程有造槽机施工成功案例,可借鉴经验非常少,而且这两个工程与本项目渡槽大小和结构型式都有很大差异。表1是这几个工程的参数对比。

表1国内现有U型渡槽造槽机施工参数对比

从表1中可以看出,东深供水工程和南水北调工程中的渡槽设计都有预应力结构,这种结构设计可以减少混凝土浇筑后的脱模时间;而毗河供水工程中的渡槽设计没有预应力结构,槽身浇筑后需要待强100%强度后才能脱模,槽身施工效率就会降低。

东深供水工程和南水北调工程中的造槽机施工工艺得到了建设方和设计方以及厂家的大力支持,在造槽机的支撑受力上从混凝土墩身及排架上都有考虑;而毗河供水工程受建设方资金控制,槽身排架结构尺寸非常精简,造槽机施工支撑点借力困难,且造槽机施工方案只能由施工单位自行解决。

4 解决思路

针对本工程具体特点,主要从以下几个方面解决相关问题

4.1 支撑受力

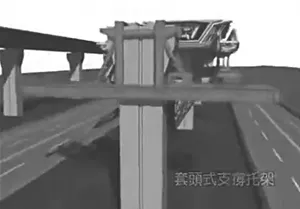

造槽机其实就是移动模架的一种机械设备,按移动模架的支撑方式分为:落地式支撑托架、高拉力杆锁式支撑托架、套头式支撑托架3种(见图1、图2、图3)。

考虑槽身高度太高用落地式支撑托架明显不经济,且受地形限制不利于本工程施工;而本工程 的排架设计非常精简,设计不允许在排架预埋任何受力杆件以及预留任何借力孔洞,高拉力杆锁式支撑托架也不适用于本工程;所以套头式支撑托架就成为唯一选择,这种支撑方式可以不受地形和高度影响,而且不会对混凝土排架产生破坏。

图1 落地式支撑托架

图2 高拉力杆锁式支撑托架

图3 套头式支撑托架

4.2 如何提高浇筑效率

由于东深供水工程和南水北调工程的槽身都是预应力结构,在混凝土强度还没完全达到设计强度时可以借助预应力钢绞线受力,从而达到提前脱模快速进入下一道工序施工。而本工程的槽身结构属于没有预应力结构的简支梁系,浇筑后脱模受混凝土强度影响时间长,必须要达到100%强度才能脱模,这样势必会影响浇筑效率。针对本工程特点采用多底模支撑方式,从而解决混凝土待强时间问题,达到快速施工目的。

4.3 自动化控制设计

(1)利用机械和液电系统,实现了槽身内外模板的自动开闭工作,从而减少人工数量和高空操作难度,由于造槽机实现了工作人员在封闭槽机平台内操作,大大提高了施工安全度;

(2)利用内梁、内模门架、外模架的交替支撑受力,实现造槽机步覆前进穿、跨过槽孔与槽身,从而避免了其它方法反复拆装的特点,减少吊装设备的投入,避免了高空人员操作风险。

5 实际实施情况

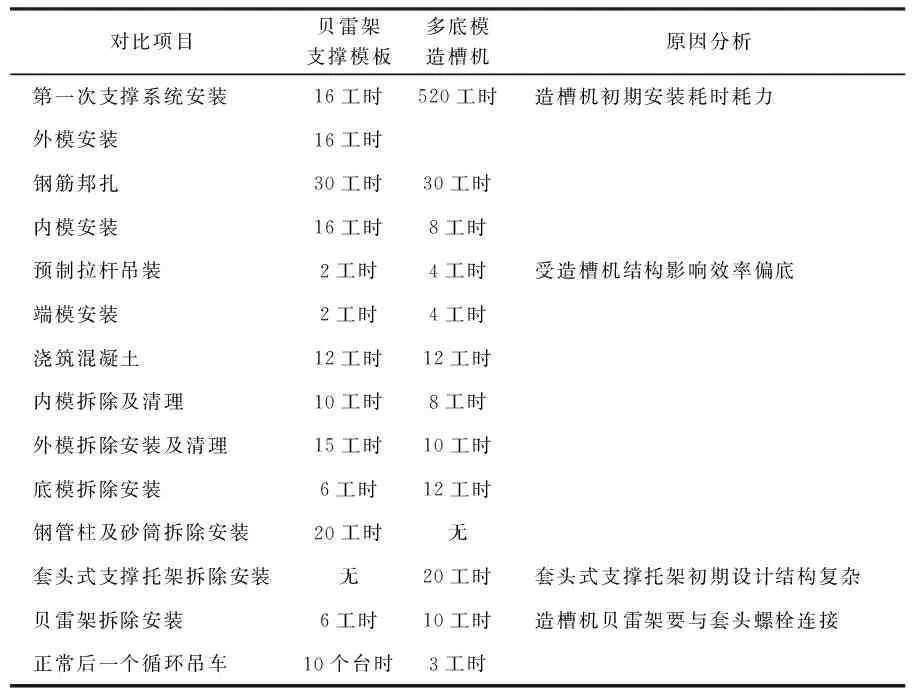

造槽机自2017年6月7日开始安装以来,分别于2017年8月21日、10月7日、11月5日、12月5日、12月20日、2018年1月5日一共浇筑了6跨槽身,表2是人工成本对比。

表2人工成本对比

从表2中可以看出,造槽机初期安装成本非常高,后期吊车使用成本非常低。前期受结构改造、人员操作熟练程度以及操作难度影响,前期效率非常低。在安装实施过程中,更新了套头式支撑托架的组装方式,完善了内模支撑及收模的问题,解决了端肋钢筋预制吊装方案以及槽身预制拉杆梁吊装问题和众多因加工制造缺陷带来的安全隐患。随着造槽机结构改造逐步完善,以及人员操作熟练程度的提高,从初期的一个月一仓,再到后期的一个月两仓,通过前6次的槽身浇筑,验证了包括多底模和套头式支撑托架的设想,造槽机移动过跨方案,槽身模板方案等。证明了多底模造槽机技术上是可行的,其功效也达到了国内同类设备效率。

6 存在的问题及建议

6.1 存在问题

多底模造槽机这种大型专用设备需要具有一定专业的操作人员和有一定研发能力的成熟的创新制造企业共同完善,而我们单位体制变化专业技术工人严重稀缺,以及选择合作制造企业上思路不够开阔,造成这次多底模造槽机运行不够完美;由于时间关系只在地势较低的平地上做了试验性运行,没能完全体现造槽机在高架空及复杂地质条件下的操作优势;以及移动模架的初期投资非常高,在国际上通常认为连续运行800m以上才具有成本优势,而我们现场浇筑跨数只有6跨共64m,无法体现多底模造槽机的成本优势。具体问题体现如下:

(1)套头式支撑托架连接分配工字钢与槽端底模间隙太小,致使槽端底模安装拆除困难;

(2)底模与贝雷架之间的空间高度尺寸太小,无法形成井字支撑;模板加强肋与支撑托底工字钢顺向,不利于支撑稳定,安装找正费时费力;

(3)内模的打磨问题,由于内模的打磨只能在未浇筑段才能形成空间打磨,致使钢筋绑扎时间延后,而且整个内模处于悬空状态,高度太高,打磨费时费力;

(4)合作制造厂家在制作加工过程中,没有把工艺细节体现出来,反而把造槽机当作粗大笨重模板加工,简单的以实现工作原理为目的。造成了造槽机在实施过程需要人工用千斤顶反复调整结构变形高度,用葫芦来吊装拆除,用千斤顶反复调整变形的模板,处理铰销加工精度带来的组装拆除困难。这些都增加了现场施工难度,降低了施工效率。

6.2 后续建议

随着国内水利建设的大力推进,渡槽施工技术将会更加先进,机械自动化程度会越来越高,多底模造槽机的应用也会更加广阔,我们需要继续加大专业技术人员培养,并与高等院校和成熟的大型企业共同研发,不断完善现场施工中的缺陷,不只限于多底模造槽机,还要向自动化模板方向继续前行,最终形成标准化、体系化、智能化。