平贝母收获机反向升运器的设计与试验

王 密 , 庄卫东,宋 江

(黑龙江八一农垦大学 工程学院,黑龙江 大庆 163319 )

0 引言

平贝母为百合科贝母属多年生草本植物平贝母(Fdtillaria ussuffensis Maxim的干燥鳞茎,又名平贝,为中国药典收载品种[1],有清热润肺、止咳化痰的作用,为一种常用中药,主产于黑龙江、吉林、辽宁省东部山区丘陵地带,至今人工种植平贝母已经有40年多的历史[2-3]。因其为药农带来了良好的经济效益和广阔的市场,日益受到人们的关注。我国平贝母的收获过程基本上还是传统的人工挖掘和细拣,然后再用筛子进行分离和清选,这种半机械化的收获方式劳动强度大,生产效率低,往往不能在平贝母最佳收获期完成收获,致使中药材种植的经济效益下降[4]。

升运器是平贝母收获机的关键部件,作用是将挖掘起的平贝母混合物升运到一定的高度,承接后续的筛分作业。目前,传统地下作物升运器主要有杆条式升运器、皮带式升运器及抖动链式升运器,如南京农业机械化研究所研制的链杆式升运器[5]、石河子大学研制的振动带式升运器[6]、南京农业大学研制的筛链式升运器等[7]。以上升运器大都用于马铃薯等大块茎地下作物[8-11],不适宜平贝母升运作业。

课题组针对平贝母收获的农艺要求,研制了一种皮带式升运器,由主动辊、从动辊及输送带组成。为了增大贝土的输送量,减小升运器占用空间,在输送带上布置了等距离的横筋[12],但存在平贝母种植地土壤粘湿、易进到主从动辊之间引起皮带侧滑等问题。为此,在本课题组研究的基础上,设计了一种链条刮板式反向升运器,可有效避免升运过程中出现的堆土、打滑等问题。

1 升运器的结构及工作原理

链条式刮板反向升运器主要由刮板、主动轴、从动轴、链条及链轮等组成,如图1所示。

1.主动轴 2.刮板 3.链条 4.托板 5.从动轴 6.链轮

工作时,挖掘铲将0.04~0.05m的贝土混合物挖起,贝土随着拖拉机的行进,土壤之间产生的推力作用使其流进升运器托板内;当链轮带动刮板转至与贝土接触时,将其推至两刮板之间形成的矩形槽内,继而随着托板的导向被推至筛分机构与升运机构之间的进料口处,完成贝土的升运工作。

2 升运器主要结构的设计

升运器是地下根茎类作物联合收获时将作物与土壤的混合物提升到一定高度的机构。鉴于地下工作情况复杂,常采用链式输送,具有使用寿命长、工作效率高等特点。其主要参数包括升运器转速、宽度及角度等[13]。

2.1 工作参数的设计

2.1.1升运器宽度的确定

平贝母幅宽和挖掘铲宽度为1.2m,为了满足收获的工艺要求和平贝母收获机的生产率要求[14-15],在符合收获机合理布局的前提下,确定升运器的宽度B=1.2m。

2.1.2升运器线速度的计算

图2中剖面部分所示为收获机最大喂入量时两个刮板之间推送贝土的最大横截面积。根据图2中的几何关系,得到升运器输送量计算公式为

(1)

式中Q—升运器单位时间内的输送量(m3/h);

ν—升运器的线速度(m/h);

h—刮板的高度(m);

B—升运器宽度(m);

θ—升运器倾角(°);

α—平贝母混合物休止角(°);

L—两个刮板的间距(m)。

图2 两个刮板之间的最大贝土横截面积

按平贝母最大喂入量计算,Q=13.75m3/h。根据挖掘铲挖掘深度范围为0.040.05m,确定刮板高度h=0.12m,两刮板的间距L=0.2m,升运器倾角θ=45°,平贝母混合物休止角α=30°[16]。将已知量带入式(1),得升运器线速度v=0.26m/s。

2.1.3升运器角度的确定

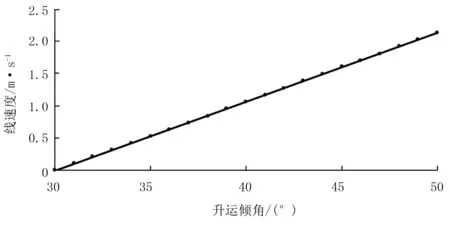

利用MatLab软件对升运器线速度、倾斜角度与拖拉机行进速度之间的关系进行处理后,如图3所示。当拖拉机行走速度变化时,升运器线速度变化幅度相当明显;而当升运器倾角变化时,其线速度变化幅度相对较小。

图3 线速度与升运倾角和输送量关系图

根据收获机械初步计划生产率要求,将拖拉机行走速度最大定为1.8km/h,对应的线速度与升运倾角关系如图4所示。随着升运角度的增大,线速度呈线性增长,从中选取4组升运倾角与线速度的对应关系作为试验指导,如表1所示。

图4 线速度与升运倾角关系图

升运倾角/(°)线速度/m·s-1升运倾角/(°)线速度/m·s-1350.52401.06451.60502.13

2.2 结构参数的设计

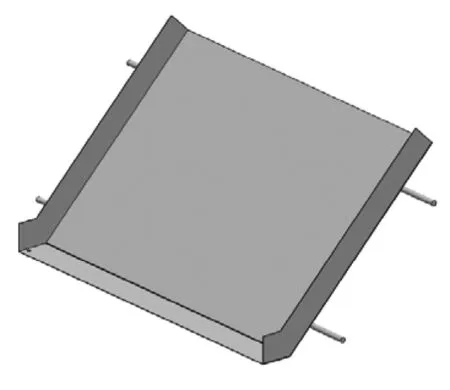

2.2.1升运器托板的设计

根据升运器宽度和每次挖掘平贝母混合物的高度,确定托板宽1.28m、高0.1m。为了增强托板强度,在其下方放上等间距的φ20圆钢作为支撑,并将圆钢固定在机架上,如图5所示。圆钢到托板底面的距离分别为0.07m和0.32m。

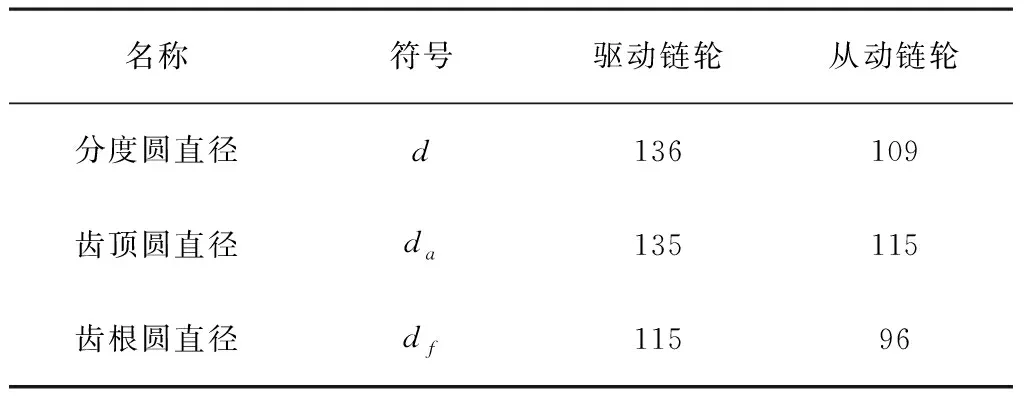

2.2.2升运器链轮的设计

查阅机械设计手册[17],计算得到升运器驱动链轮大小为136mm,从动链轮大小为109mm,齿数分别为23和17。根据链传动的工作情况,为使结构紧凑和延长寿命,应尽量选取较小节距的单排链、12A号链子,链接数LP=102节,中心距α=776mm,链轮尺寸如表2所示。

图5 升运器托板

名称符号驱动链轮从动链轮分度圆直径d136109齿顶圆直径da135115齿根圆直径df11596

2.2.3升运器刮板的设计

升运器刮板采用相互交错的方式布置,总共有9组。随着链条均布,由于挖掘铲挖掘的深度为0.04~0.05m,则每个刮板宽0.67m。为了防止刮板与托板之间过度摩擦损坏托板,在每个刮板上固定了等宽度的胶皮。

2.3 主动轴的应力状态分析及校核

2.3.1材料属性及其边界条件的设置

由于该升运器采用3条单排链,为了便于拆卸,将主动轴分成A、B两段设计,然后用联轴器连接。主动轴材料为45钢,通过查阅机械设计手册可得:材料密度为7 850kg/m3,弹性模量为2.1×105MPa,泊松比为0.269。

主动轴的约束位置及受力位置如图6所示。F1=F2=530N,F3=F4=265N。

老年教育已经发展成为世界各国的一个共同的社会问题。发展老年教育并实现老年教育现代化,是应对老龄社会的一个重要举措,与会代表就当前推进老年教育现代化的现状展开探讨,看到成效的同时也承认当前实现老年教育现代化存在的问题。

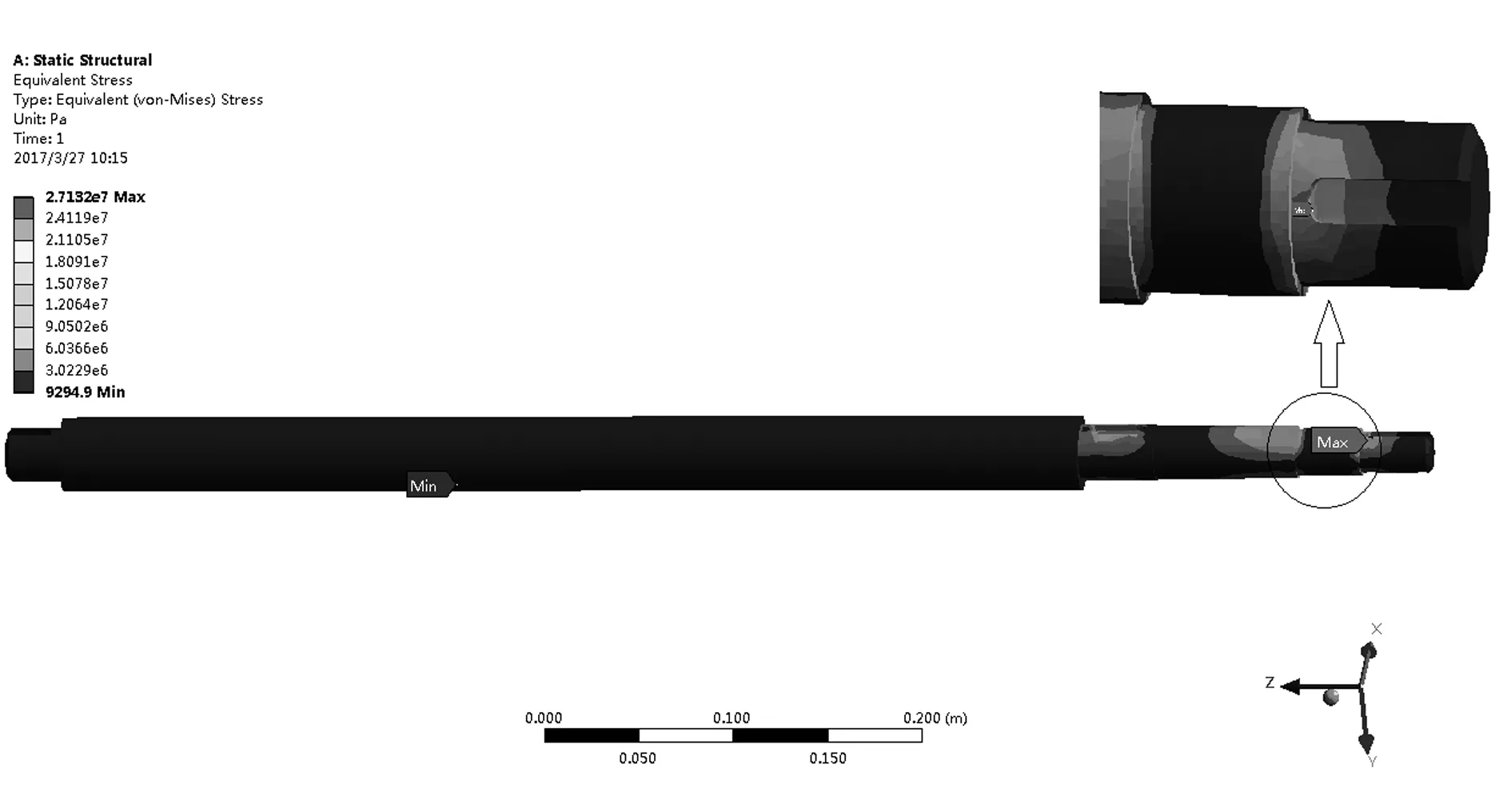

2.3.2主动轴的应力分析结果及校核

主动轴A段的应力分析结果如图7所示。其中,最大应力为27.1MPa,位于轴的右端键槽处,远远小于材料的屈服强度235MPa,满足设计要求。

图6 主动轴约束及受力位置示意图

图7 主动轴A段的应力分布图

主动轴B段的应力分析结果如图8所示。其最大应力为12.5MPa,位于轴右端的轴肩处,远远小于材料的屈服强度235MPa,满足设计要求。

图8 主动轴B段的应力分布图(Pa)

2.4 刮板的应力状态分析及校核

2.4.1刮板受力分析

该刮板由推土角钢和等宽度的胶皮组成,在应力状态分析之前首先将胶皮看作刚性材料,由于贝土在刮板的推动下堆积,则刮板在推送贝土过程中所需的推动力P(即贝土对刮板的压力)为

P=G·tanθ+K·F·l+Kp·G

(2)

式中G—两刮板之间推送贝土质量(kg);

θ—升运器倾角(°);

K—土壤比阻,取K=30 000N/m2;

F—贝土的堆积面积(m2);

l—刮板宽度(m);

Kp—驱动系数,取KP=0.17。

由计算得贝土对刮板的压力P=506.8N。

2.4.2材料属性及其边界条件的设置

刮板材料为Q235,通过查阅机械设计手册可得:材料密度为7 850kg/m3,弹性模量为2.1×105MPa,泊松比为0.33。其约束位置位于刮板与链条连接孔处。

2.4.3刮板的应力和位移分析结果及校核

刮板的应力分析结果如图9所示。其最大应力为123.7MPa,位于螺栓与刮板孔的连接处,小于材料的屈服强度235MPa;但该处应力相对较大,容易造成应力破坏,因此在样机制作过程中应加强此处的连接强度。

图9 刮板的应力分布图(Pa)

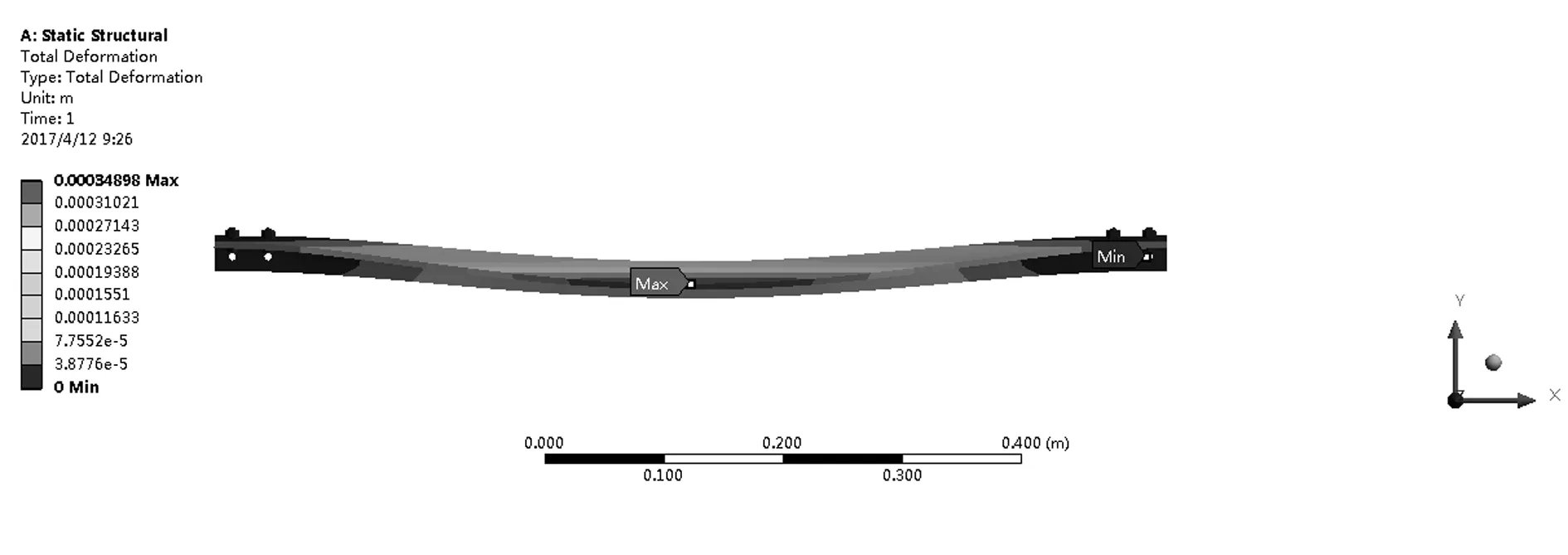

刮板的位移变形云图如图10所示。其最大变形位于刮板中间部位,位移量为0.34×10-3m,相对于整个刮板其变形量很小,不会影响相邻刮板的工作,可以忽略不计。

图10 刮板的位移变形云图(m)

3 对比试验及结果分析

3.1 试验设备及条件

本试验具备装有皮带式升运器的平贝母收获机1台;装有反向升运器的平贝母收获机1台;东方红404拖拉机,功率为29.4kW,行进速度为1.6km/h。试验地点为黑龙江省牡丹江市海林林业局,土壤类型为暗棕土壤和山地黑钙土,质地疏松、透气、透水性好,比较适宜平贝母的种植,也为样机试验提供了很好的条件。

3.2 试验结果与分析

试验结果对比如图11所示。图11中,首先让拖拉机带动平贝母收获机运转起来,30s后利用其液压系统将收获机降到合适的工作高度进行作业;然后测定相同时间内不同升运角度时升运器的输送量,并记录试验结果。

图11 试验结果对比图

结果表明:皮带式升运器在20°~30°时升运效果较好,但存在明显的堆土问题,且升运过程中出现物料滑落现象严重。链条刮板式反向升运器的最佳工作角度为40°~45°,升运过程中较稳定,不存在滑土现象,且单位时间内的输送量是皮带式升运器的2倍。由于升运角度的提高,可以有效减少升运装置在整个收获机中占用的空间。

4 结论

1)设计了一种链条刮板式反向升运器,通过计算确定了其结构参数和工作参数,并对两代样机进行了对比试验。结果表明:该机构运行平稳,工作可靠,解决了升运器工作过程中出现的堆土和侧滑等一系列问题。

2)利用Ansys软件对主动轴和刮板进行有限元分析,其强度满足工作要求,为后续平贝母收获机的研制提供了理论依据。