基于小通道形式的组件高效散热方法

徐太栋

(中国船舶重工集团公司第七二四研究所,南京 211153)

0 引 言

随着相控阵雷达GaN类高热流密度芯片的大范围应用,组件芯片热流密度普遍达到了10 W/cm2以上,而传统单通道冷板的散热能力一般在2~10 W/cm2,难以适应高热流密度组件散热要求。因此,研究新型冷板形式对高热流密度组件的推广应用成为了技术关键点。[1]

此外,传统单通道冷板多用氮气保护钎焊加工成型,在长期使用过程中容易造成钎料腐蚀、冷却液泄露烧毁设备等安全问题。所以,研究采用无钎料焊接技术进行冷板加工成型对提高雷达电子设备安全性能具有重要意义。

1 T/R组件散热冷板现状

经过国内外调查研究,以单相流回路冷却方式解决10~70 W/cm2热流密度散热问题的冷板形式主要包括热管冷板、微通道冷板、热电制冷冷板和射流冲击冷板等。上述冷板在应用中主要存在以下问题:

(1) 热管冷板均温性较好,但生产加工较复杂,且热管仅能够增强冷板的热传导,对制约冷板热阻最明显的对流换热热阻并没有明显改善;

(2) 微通道冷板对机械加工与焊接的要求较高,而且存在压损较大的缺点,对冷却液品质要求较高,容易发生堵塞;

(3) 热电制冷冷板的总制冷量有限,受限于小型化与轻量化要求,热电制冷技术难以适应总热量高达数百瓦乃至上千瓦的制冷需求;

(4) 射流冲击冷板能够解决1 000 W/cm2级的超高热流密度散热问题,但结构较复杂,可靠性低,用来解决10~70 W/cm2量级散热问题不经济。

上述冷板中,结构形式最简单的为微通道冷板。微通道冷板为单一材料加工而成,冷却液在微通道中流动时不再遵守宏观流体力学的规律(尤其是无滑移壁面条件),属于介观流体动力学范畴。在微通道中,摩擦系数增大[2-3],层流向湍流过渡的临界雷诺数减小,且临界雷诺数对实验条件极为敏感。[4]对于长宽比较大的微通道冷板,目前公认能够获得100~400 W/cm2级的散热能力。[5]

微通道冷板能够获得较高的散热能力是因为其内部流动状态能够在较小雷诺数时过渡到湍流、边界层热阻被破坏、散热面积大等原因。但是,细小的通道对整个冷却系统的冷却介质提出了较高的洁净度要求,压力损失大,加工、焊接0.6 mm以下的微通道槽成本较高,用来解决10~70 W/cm2量级散热问题同样存在不经济的问题。

为解决10~70 W/cm2量级散热问题、规避微通道冷板缺点,本文提出了小通道冷板的概念:流道由众多的翅片与小通道组成。典型的结构形式如图1所示。

小通道冷板具有以下特点:

(1) 冷板流道为2 mm左右,冷却液流态遵守宏观流体动力学规律,易于采用通用流体力学软件进行流阻与传热分析、辅助冷板设计;

(2) 2 mm宽的流道也易于机械加工,普通数控机床即可完成加工,加工成本低;

(3) 小通道冷板的焊接成型采用扩散焊接技术,焊接质量好,且焊接过程中不使用钎料,避免了传统单通道冷板使用过程中冷却液腐蚀钎料造成漏液、短路烧毁设备的风险;

(4) 流道由众多的翅片组成,翅片极大增大了对流换热面积,提高了冷却液的利用效率,与传统的单通道冷板相比,小通道冷板一般能够将对流换热面积提高到10倍以上;

(5) 翅片增加了通道内的扰流,有效地破坏边界层热阻,提高对流换热系数。

2 冷板热阻网络模型

功放(GaN芯片)热量经过其内热阻传导到基板上,又经过基板热阻传导到冷板表面上,在冷板内经过冷板传导热阻传导到水道壁面,再经过水道对流换热热阻传导到水道内的冷却介质中,最终由冷却介质耗散至外界环境大气热沉。这是芯片热量耗散的主要途径。实际芯片的热量耗散是通过图2所示热阻网络实现的。

图2中所示的3条热流通路中:

(1) 与冷却液强迫对流换热相比,热辐射向环境耗散的热量很少,并不占主导部分,因此可以认为功放、盖板表面的热辐射效应很弱,在热设计时不予考虑,热阻网络中的辐射热阻视为无限大、热辐射支路视为断路。

(2) T/R组件盖板与冷板夹层内的空气Gr数很小,自然对流换热效应很弱,对流换热效果接近空气的热传导效果,可以视为T/R内部空气以热传导为主。由于空气的热传导系数(0.0267 W/mK)非常低,因此盖板与冷板夹层内的空气是较好的隔热材料,即认为图2热阻网络中功放表面与盖板内表面对流换热热阻无限大、空气对流换热支路视为断路。

(3) 冷却液与冷板的强迫对流热阻较小,因此该条支路可以视为通路,冷板的热设计优化也主要从该支路入手。

小通道的截面特征尺寸一般都满足l≥0.002 m,则根据式(1):

(1)

式中L为冷却介质平均分子自由程。对于常见介质,L多在10-9~10-10m量级。对于小通道流道,Kn数显然满足Kn>1,可以使用无滑移壁面条件[6]。

单通道与小通道冷板流道内的冷却液流态一般处于层流入口段状态,需要考虑层流入口段长度效应:

x=0.05PrReD

(2)

式中,Pr为冷却液普朗特数,Re为流道内冷却液流动的雷诺数,D为流道特征尺寸,x为层流入口效应段长度。

层流入口段的层流边界层较稀薄,其边界层热阻较充分发展层流段的边界层热阻明显偏小,因此在进行理论计算时不能直接使用充分发展的层流换热计算公式,而应使用层流入口段的对流换热计算公式[7]:

(3)

式中,l为水道长度,ηf为流体平均温度下的动力粘度,ηw为水道壁面温度下的冷却液动力粘度,Nu为表征对流换热的无量纲数。得到Nu数后即可计算出水道内的对流换热系数等。由于单通道与小通道冷板均属于宏观流体力学范畴,因此以上计算方法适用于这两种结构形式的冷板。对于本文研制的某T/R组件,当流道形式为单通道时,根据式(2)、(3)其内部对流换热系数为

(4)

该冷板水道横截面设计为4×7 mm,结合水道长度可以计算得到其总对流换热面积为0.01 m2,则冷板内壁对流换热热阻为

(5)

由此可知,当功放总热量为320 W时,水道内壁对流换热温升应为32.9 ℃。功放与冷板间的接触热阻为6.4 ℃,冷板的传导热阻为5.2 ℃,则从入口冷却介质到功放的温升应为44.5 ℃。

3 数值仿真与试验验证

为了将理论计算、数值仿真与试验验证三者结合,本文对某组件进行了数值模拟与试验验证(入口冷却介质取30 ℃,流量1.6 L/min,接触热阻通过查表计算后添加)。数值仿真基于Fluent进行,采用结构与非结构混合网格,质量守恒方程、动量守恒方程的离散采用二阶迎风格式。

如图3所示,热源安装法兰处的最高温度为76.4 ℃,相对于入口冷却介质温升为46.4 ℃,与理论计算结果44.5 ℃相差4.1%。

结合理论计算与数值仿真,还对该单通道T/R组件进行了散热试验(供液流量1.6 L/min,供液温度26 ℃),采用红外温度热像仪测得了功放表面的温度分布云图如图4所示。试验表明,单通道组件热源温升(相对于入口冷却介质温度)为46.1 ℃。

理论分析、数值仿真与试验三者说明单通道冷板的热阻温升为46.1 ℃左右,其中对流换热热阻导致的温升达到了33 ℃。对流换热热阻是造成单通道冷板温升居高不下的主要原因。

4 小通道冷板设计与验证

为了解决单通道冷板散热能力不足的问题,本文针对上述组件设计、制造了小通道冷板。两种冷板外形、材料、热源均相同,仅内部流道结构形式不同。图5所示为小通道冷板组件,其内部水道结构如图6所示。

该组件内部水道分为多条分支,每条分支内部均有翅片将水道分隔成为小通道,在并行小通道较多处采用变截面法实现通道间的流量平均。小通道冷板在焊接前加工出内部水道,然后采用扩散焊特种焊接工艺完成焊接。

本文对于供液温度为30 ℃的情况进行了热仿真,仿真结果如图7所示。温度最高的芯片相对于冷却介质温升为34.5 ℃。

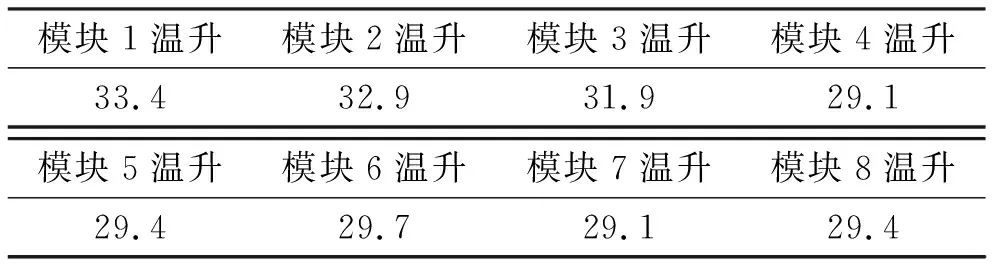

试验测量了功放的温度,如表1所示(正常水流量1.6 L/min、供液压力0.07 Mpa)。

表1 功放温度试验结果(℃)

最高温升仿真值为34.5 ℃,试验值为33.4 ℃。仿真与试验说明:

(1) 小通道冷板相对于单通道冷板,将热源芯片的温升从46.1 ℃降低到了33.4 ℃,降低了热源温升12.7 ℃,明显改善了组件散热效果;

(2) 基于宏观流体力学与传热学的CFD仿真方法依然适用于小通道冷板的热仿真计算。

在后续的工程实践中,基于本文小通道冷板设计方法及改进技术,成功解决了热流密度为30 W/cm2的T/R组件散热问题,以及热流密度为70 W/cm2的数字子阵单元散热问题。上述两个工程实例已进行热设计性能试验,组件工作稳定。试验结果表明小通道冷板能够有效解决10~70 W/cm2的散热问题,冷板散热性能稳定可靠。

5 结 论

本文通过研究、设计小通道形式的新型冷板得到了以下结论:

(1) 目前已有试验表明,小通道冷板能够有效解决10~70 W/cm2的组件散热问题(传统单通道冷板散热能力为2~10 W/cm2),显著提高了冷板散热性能,能够满足相控阵雷达GaN类功放的散热需求。

(2) 小通道冷板流道内冷却介质流态服从宏观流体力学与传热学规律,不需要使用介观或微观流体力学(滑移壁面条件[8])进行分析计算。当通道尺寸、流态满足克努森数条件时,无滑移壁面条件是完全适用于小通道组件仿真计算的。

(3) 相对于微通道冷板,小通道冷板具有压力损失小、不易堵塞的优点,在热流密度为10 W/cm2量级时小通道冷板相对于微通道冷板更加经济适用。

6 结束语

本文提高冷板散热能力主要是从冷板对流换热这条热流通路入手的,从风冷板到传统单通道液冷板提高的是对流换热系数,从单通道冷板到小通道冷板则是通过增加对流换热面积、增强冷板内扰动、破坏边界层热阻实现的。在后续的研究中,将着眼于降低冷板传导热阻与界面间接触热阻、提高小通道的翅片利用效率,以及研究小通道的截面形式[9-10]与孔隙率对散热性能影响等方面[11]。