异温轧制制备钛/铝复合板的变形协调性与复合性能

祁梓宸,余 超,肖 宏,许 成

异温轧制制备钛/铝复合板的变形协调性与复合性能

祁梓宸1, 2,余 超1, 2,肖 宏1, 2,许 成1, 2

(1. 国家冷轧板带装备及工艺工程技术研究中心,秦皇岛 066004;2. 燕山大学 机械工程学院,秦皇岛 066004)

采取只加热钛层的方法实现协调变形轧制制备钛/铝复合板,通过剪切实验、金相显微镜、扫描电子显微镜,研究压下率、钛层加热温度对钛/铝复合板的厚比分配、剪切强度和界面的影响。结果表明:随着钛层温度的升高和总轧制压下率的增大,钛铝复合板的钛层和铝层变形率差值逐渐减小;当温度为800℃,轧制压下率为50%时,铝层和钛层的变形率分别达到了51.4%和 48.6%,钛铝复合板变形趋于协调。钛与铝的结合界面剪切强度达到107.5 MPa,基本接近铝基体的剪切强度。加热过程中钛板表面会产生氧化层,但是在较大轧制压下率下,钛的氧化层会撕裂,金属铝挤入裂缝与新鲜钛金属接触,在强大压力和高温作用下,钛、铝元素相互扩散从而达到牢固的冶金结合。

钛/铝复合板;轧制;协调变形;剪切强度;氧化层

钛及钛合金作为结构材料具有许多优异的性 能[1−4],比如密度小、强度高、耐腐蚀、耐磨损、耐高温冲击等,因此被广泛的应用于制造飞机发动机部件、机身构件、卫星等航空航天领域[5−7]。但是,钛材昂贵的价格大大限制了钛的使用及发展。铝及铝合金具有很多良好的性能,比如密度小、比强度高、比刚度大、良好的导电性和导热性,并且铝及铝合金相对其他金属价格低廉,已经被广泛的应用于航空、航天、兵器、舰船、交通运输等行业[8−12]。但是铝的耐腐蚀和耐高温冲击性比较差,不能单独用在高温和腐蚀性环境中。钛/铝复合板不仅兼备了钛和铝的多种优点,而且能够减少钛的使用量,大大降低使用成本,因此在航空航天、冶金机械、建筑工程、石油化工等领域具有十分广阔的发展和应用前景[13−17]。

钛铝复合板制备方法主要有爆炸复合法、爆炸焊接法、扩散焊接法和热轧复合法。BOROŃSKI等[18]爆炸焊接了钛/铝层状复合板,并研究了在低温条件下复合板的断裂韧性。LAZURENKO等[19]爆炸焊接制备钛/铝复合板,并研究了热处理工艺对复合板结构和组织转变的影响。由此可见爆炸焊接制备钛铝复合板技术已经非常成熟,但是爆炸焊接过程会产生地震波、噪音和有毒气体,不利于复合板的大规模生产。OBIELODAN等[20]使用超声波固结制备钛铝复合板,但是得到的复合板结合强度较低。相对于其他方法,热轧复合法产品质量稳定,设备简单,易于大规模生产和自动化的实现。

目前热轧制备钛铝复合板已经成为一种趋势,由于钛铝两种金属的材料性能(变形抗力、塑性、导热性、熔点等)差异较大,在制备过程中主要存在两个问题,一是轧后钛铝变形极不协调,二是制备的复合板结合强度偏低。陈泽军等[21]热轧制备钛铝复合板时,出现了钛层和铝层变形不协调的问题。MA等[22]热轧制备铝/钛/铝叠层复合板,发现随着加热温度升高,钛和铝的变形协调性变差。并且在热轧钛铝过程中,界面反应生成的TiAl3等化合物影响复合板的结合性能[23]。

为了提高钛铝复合板的强度,需要采用大的压下量进行轧制,如果同时加热,受铝熔点的限制,钛的加热温度低于500 ℃,在该温度下,钛塑性差,在较大变形下容易发生断裂。另外,在同一温度下,钛铝力学性能差异较大,轧制时,钛的变形抗力远大于铝的变形抗力,轧后钛层变形远小于铝层的变形,变形极不协调,对板形和各层材料厚度的控制较为困难。为了让钛获得较大变形量,同时改善钛铝复合板的变形协调性,提高复合板的结合强度,本文作者提出一种新的制备钛/铝复合板方法,即通过只加热钛层的方法异温轧制制备钛/铝复合板,将钛板加热到高温区,使其具有良好的塑性,同时大幅降低钛的变形抗力,使得钛板变形抗力接近于室温铝板的变形抗力,从而研究变形量、钛层加热温度对钛/铝复合板的剪切强度、界面和厚比分配的影响。

1 实验

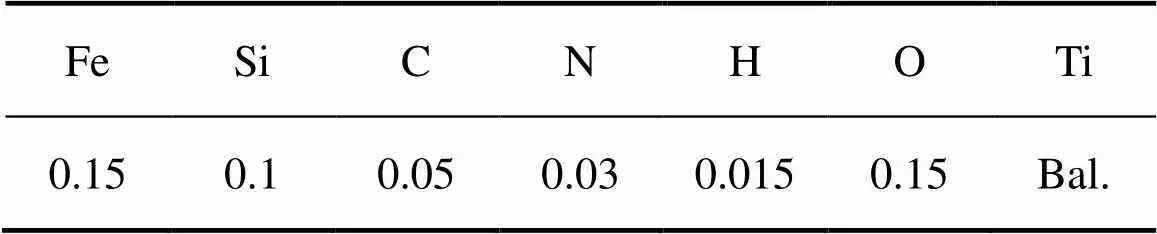

实验材料选用工业纯钛TA1和AA 6061铝合金,板材尺寸均为100 mm×60 mm×2 mm,所用TA1和AA 6061铝合金板材化学成分列于表1和2。为了消消除板材内应力和加工硬化,需进行退火处理,将TA1加热到780℃保温2 h后空冷,将AA 6061铝合金加热到530℃保温2 h后空冷。

表1 纯钛TA1的化学成分

表2 铝合金AA6061的化学成分

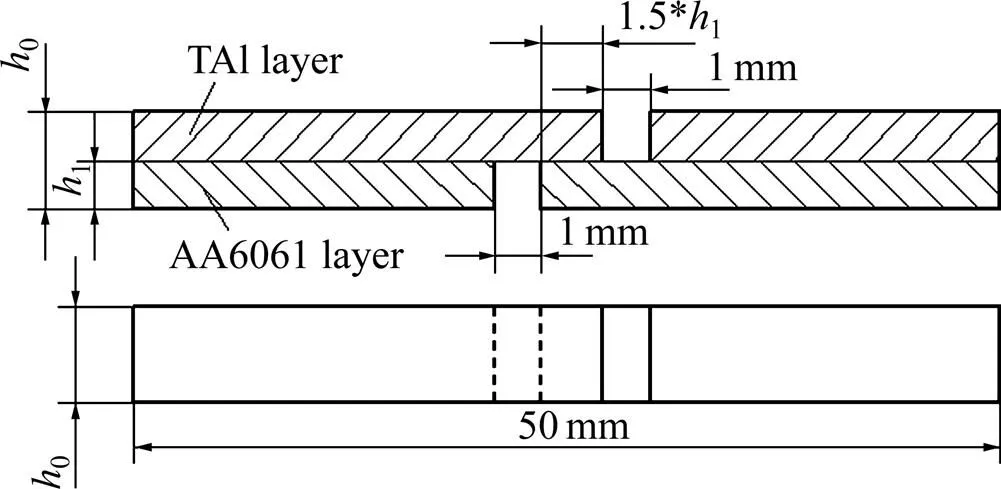

将退火后的钛板和铝板的待复合面进行表面处理,除去板材表面的油污杂质和氧化物,有利于轧制时异种金属的结合。本实验先用打磨机去除金属待复合表面的杂质及氧化物,再用丙酮和酒精反复擦洗表面、热吹风吹干。钛板加热后需要与室温的铝板组合后同时送入轧机轧制,但由于钛板较薄,坯料在转运过程中热量散失明显,影响板材复合成形。所以在轧制复合时,先将一块铁板加热到钛板轧制所需温度,再将钛板放入炉中的铁板上保温5 min,然后将铁板和钛板一起取出放到轧机入口处,此时铁板对钛板起到了保温的作用,再用带有导位的推板立刻将加热的钛板和室温的铝板推入轧机,图1所示为钛/铝异温轧制复合示意图。铝板为室温,钛板的温度分别加热到500、600、700、800和900 ℃,保温时间均为5 min;压下率分别为20%、25%、29%、34%和50%。实验中二辊轧机的参数为:轧辊200 mm×200 mm,轧制速度50 mm/s。

剪切强度和结合率是测量两种金属复合板的基本参数[24],本实验中每块复合板平行于轧制方向切割3个剪切试样做拉剪试验,取3个试样的平均值作为该复合板的剪切强度。拉剪实验在INSPEKT Table 100 kN电子万能高温试验机上进行,拉剪速率为0.5 mm/min,拉剪试样如图2所示。平行于轧制方向取金相试样,先用砂纸由粗到细打磨至NO.4000,再用SiO2悬浮液进行抛光,用ZEISS Scope A1型光学显微镜(OM)和ZEISS Sigma 500型扫描电子显微镜(SEM)对钛铝复合板各层厚度进行测量并观察沿结合界面的微观形貌,用能量色散谱仪(EDS)分析结合界面附近的元素分布。

图1 钛/铝异温轧制复合示意图

图2 拉剪试样图

2 结果及讨论

2.1 复合板变形规律

用ZEISS Sigma 500型扫描电子显微镜(SEM)对钛铝复合板各层厚度进行测量,计算各层变形率及其比值如图3和4所示。由图3(a)可以看出,在29%的轧制压下率下,随着钛层加热温度的升高,钛层变形率逐渐增大,铝层变形率逐渐减小,钛层变形率越来越接近铝层的变形率,并且都逐步接近复合板总体变形率。由图3(b)可知,随着温度升高,钛铝相对变形率比值越来越大,在900 ℃时,比值达到了0.97,说明随着钛层温度的升高,钛的变形抗力大幅降低,钛的软化程度越大,轧制复合时相对于室温状态的铝,钛越容易变形,因此钛的变形分配越来越大,铝的变形分配相应地就会减小,钛/铝复合板变形趋于协调,由此可见,适当的提高钛板的加热温度可以显著提高钛的相对变形率,从而有利于钛铝复合板的协调变形。由图4(a)看出,当钛板加热到800 ℃时,钛铝层金属变形率和总压下率都成正比关系,随着总轧制压下率的增加,钛层与铝层变形率变化趋势相同,两者变形率越来越接近并且趋于稳定;由图4(b)看出,随着总轧制压下率的增加,钛铝相对变形率比值也越来越大,说明轧制复合钛铝时,提高轧制压下率,可以使钛铝变形率差值减少,钛和铝的变形趋于一致,从而有利于复合板的协调变形,并且可以提高复合板的结合强度。在轧制压下率为50%时,铝层的变形率达到了51.4%,钛层的变形率达到了48.6%。陈泽军等[21]热轧制备钛铝复合板时,在490 ℃、46%压下率下,铝层的变形率达到了52%,钛层的变形率为39.3%。MA等[22]热轧制备Al/Ti/Al叠层复合板,在500 ℃、46.5%压下率下,铝层的变形率达到了49.4%,钛层的变形率仅为23.7%。由以上分析可知,采取只加热钛层的异温轧制钛铝复合板方法,通过控制钛板加热温度和总轧制压下率,能够很好地实现钛和铝的协调变形。

图3 压下率29%时不同温度下钛铝各层变形率及比值

图4 温度800 ℃时不同压下率下钛铝各层变形率及比值

2.2 复合板结合性能

图5和6所示为不同加热温度和不同压下率下钛/铝复合板的结合强度。由图5可以看出,在压下率为29%,当温度在500~800 ℃之间时,钛/铝复合板的剪切强度随着钛层温度的升高而升高。当温度高于 800 ℃时,复合界面的剪切强度随温度升高而下降。钛层温度低于700 ℃时,复合板结合强度较低;当温度高于700 ℃时,复合板结合强度明显提高;钛层温度为800 ℃时,剪切强度最大,复合板结合的最好。因此,本文作者选择在800 ℃下进行不同压下率的实验,由图6可以看出,在钛层温度为800 ℃,随着总压下率的增大,钛/铝复合板的剪切强度逐步增加。剪切强度随总压下率的增长速率明显地表现为先快后慢,压下率小于34%时,剪切强度增长速率相对较高;压下率大于34%时,剪切强度增长速率相对较低。在钛层温度为800 ℃,总压下率为50%时,钛/铝复合板结合强度达到107.5 MPa,基本接近铝基体的剪切强度。本工作得到的剪切强度甚至高于有的爆炸复合的钛铝复合板剪切强度,夏鸿博等[25]通过爆炸复合制备的钛铝复合板,剪切强度为73.2 MPa。

图5 压下率29%时温度对复合板剪切强度影响

2.3 复合板结合界面表征

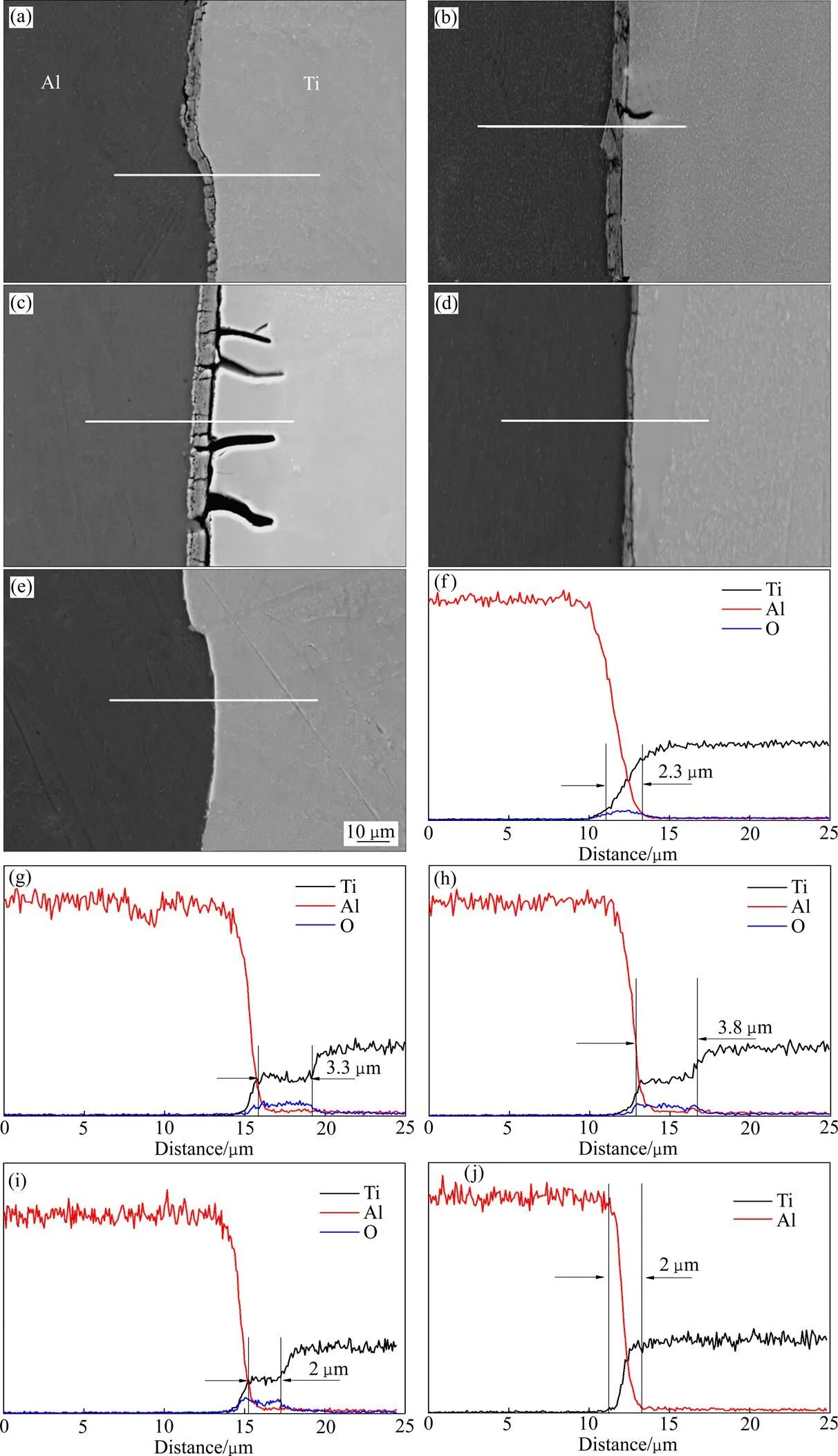

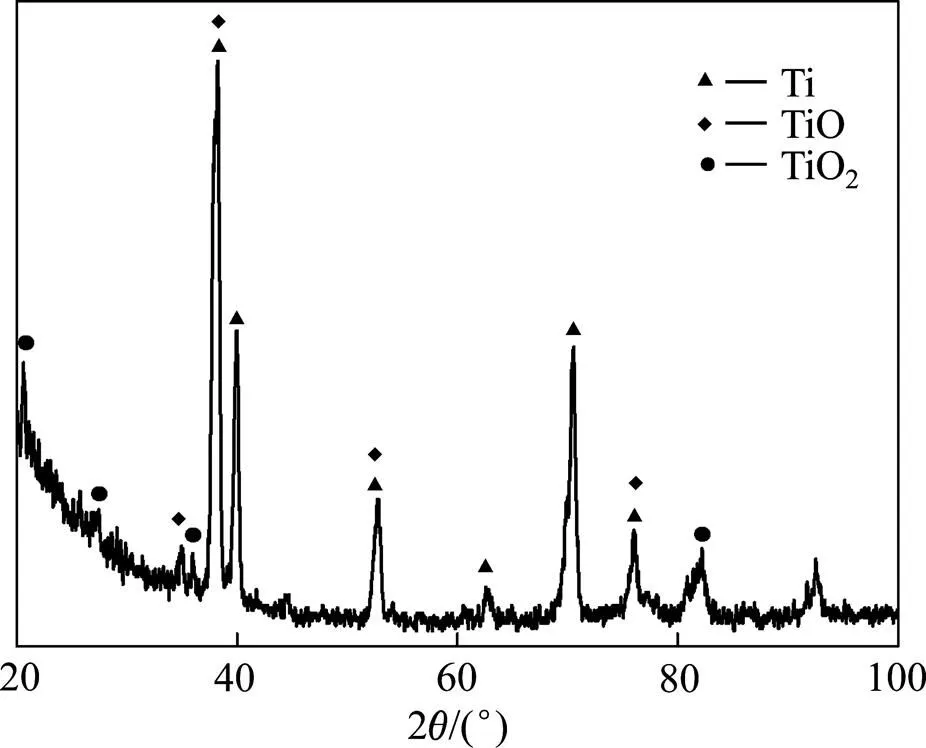

图7所示为不同工艺下钛/铝复合板结合界面SEM像及EDS线扫描结果。由图7(a)~(d)可以看出,在结合界面处均生成了一层化合物,由图7(g)、(h)、(i)可见,钛和氧元素都出现了等宽的平台,说明界面处生成的是钛的氧化物。由图8中拉剪断面钛侧的XRD的物相分析可知,钛的氧化物主要是TiO和TiO2两相。由图7(f)、(g)和(h)可知,在29%相同轧制压下率下,钛层温度为500、800和900 ℃时,氧化层厚度分别为2.3、3.3和 3.8 μm。说明钛层加热温度越高,轧后在界面处形成的钛的氧化层越厚。由图7(g)和(i)可知,钛层加热到800℃后,轧制压下率为29%和50%时,氧化层厚度分别为3.3 μm和2 μm,说明随着轧制压下率的增大,钛的氧化物层厚度越来越薄。由图7(b)和(c)可见,靠近界面处钛侧出现了裂缝,随着温度升高,钛侧的裂缝越多越宽,说明温度越高,钛变形抗力降低,钛层相对铝层变形越大,在界面处钛侧越容易开裂。图7(d)和(e)所示为同一工艺下同一个试件的不同位置,由图7(j)可见,界面处没有氧元素的分布,钛元素在界面处也没有出现平台,结合图7(e)可见,钛铝界面处光滑平整,结合紧密,从而可知此时界面处没有氧化层。铝因为具有良好的导热性,在异温轧制过程中,在钛板的高温传热下铝板也具有了一定的温度,使得钛和铝元素相互扩散深度达到 2 μm,界面处均可看到氧化层出现了细小的条纹,都有开裂的趋势。在800 ℃、50%较大轧制压下率下,钛/铝复合板界面处钛的氧化层在两层金属板间的剪切作用下发生挤压撕裂,然后金属铝挤入撕裂后的裂缝与新鲜钛金属接触并且在大压力以及高温作用下钛、铝元素相互扩散从而达到了牢固的冶金结合。

图7 不同工艺下结合界面SEM像及EDS线扫描

图8 拉剪断面钛侧的XRD谱

由图4可知,此时结合强度达到了107.5 MPa,基本接近铝基体的剪切强度,钛铝复合板具有了很好的结合性能。

在轧制复合过程中,钛铝材料之间的反应有3个主要阶段:一是钛氧化层破碎开裂阶段;二是金属间物理接触的形成阶段;三是接触面金属原子激活阶段。最重要就是第一氧化层的破裂阶段,由图7(g)、(h)和(i)所示线扫描结果可知,在氧化层较厚的时候,铝元素只能扩散到氧化层,钛层和铝层不能形成有效的结合,所以可以通过控制钛板温度和轧制压下率,使得钛氧化层发生破碎开裂。氧化层的破裂为金属铝和新鲜钛金属的接触创造了条件,钛铝金属间牢固的机械啮合是产生高结合强度的主要因素。金属间原子的引力是与距离的倒数成正比的,因此为了获得高结合强度的机械啮合,提高轧制压下率,增大金属板间的压力从而使金属表面实现接触并且达到原子间引力的作用范围是很有必要的。压下率增加时,钛铝金属伸展率也随之增加,氧化层破裂更充分,暴露出的新鲜钛金属面积越多,从而使得钛铝有效的结合面积越大。当金属之间实现物理接触后,在热作用机制下,钛、铝原子被激活,元素相互扩散最后使钛铝复合板达到了牢固的冶金结合。

由以上复合板结合界面微观组织分析可知,采取只加热钛层的异温轧制钛铝复合板方法无法避免的会使钛板表面产生氧化层,但是在较大轧制压下率下,氧化层发生了撕裂,并不会较大影响复合板的结合性能。

实验结果表明,钛/铝复合板达到了很高的结合强度并且实现了协调变形。因此,本实验中采取的只加热钛层的异温轧制钛/铝复合板的方法可以被认为是一种新的制备钛/铝复合板的可行方法。

3 结论

1) 随着钛层加热温度的升高和轧制压下率的增大,钛铝复合板的钛层和铝层变形率差值逐渐减小,钛铝相对变形率比值越来越大,钛铝复合板变形趋于协调。当温度为800 ℃,轧制压下率为50%时,铝层的变形率达到了51.4%,钛层的变形率达到了48.6%。

2) 压下率是影响钛/铝复合的重要因素,当钛层为800 ℃,轧制压下率为50%时,钛与铝的结合界面剪切强度达到107.5 MPa,基本接近铝基体的剪切强度。

3) 加热过程中钛板表面会产生氧化层,氧化物主要是TiO和TiO2,但是在较大轧制压下率下,钛的氧化层会被挤压撕裂,金属铝挤入撕裂后的裂缝与新鲜钛金属接触,在强大压力和高温作用下Ti、Al元素相互扩散,扩散深度达到2 μm从而达到牢固的冶金结合。

[1] BOYER R R. An overview on the use of titanium in the aerospace industry[J]. Materials Science and Engineering A, 1996, 213(1): 103−104.

[2] BLOYCE A, QI P Y, DONG H, BELL T. Surface modification of titanium alloys for combined improvements in corrosion and wear resistance[J]. Surface and Coatings Technology, 1998, 107(2): 125−132.

[3] 逯福生, 贾 翃, 何 瑜, 郝 斌. 世界钛工业现状及今后发展趋势[J]. 钛工业进展, 2001(5): 1−5. LU Fu-sheng, JIA Hong, HE Yu, HAO Bin. The present situation of titanium industry and development trend in the future[J]. Titanium Industry Progress, 2001(5): 1−5.

[4] YE X X, TSEC Z T, TANG G Y, LI X H, SONG G L. Effect of electropulsing treatment on microstructure and mechanical properties of cold-rolled pure titanium strips[J]. Journal of Materials Processing Technology, 2015, 222, 27−32.

[5] 赵庆云, 徐 锋. 航空紧固件用钛合金的研究进展[J]. 中国有色金属学报, 2010, 20(S1): s1020−s1023. ZHAO Qing-yun, XU Feng. Research progress of titanium alloy for aerospace fasteners[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(S1): s1020−s1023.

[6] 金和喜, 魏克湘, 李建明, 周建宇, 彭文静. 航空用钛合金研究进展[J]. 中国有色金属学报, 2015, 25(2): 280−292. JIN He-xi, WEI Ke-xiang, LI Jian-ming, ZHOU Jian-yu, PENG Wen-jing. Research development of titanium alloy in aerospace industry [J]. The Chinese Journal of Nonferrous Metals, 2015, 25(2): 280−292.

[7] SHOKRANI A, DHOKIA V, NEWMANN S T. Environmentally conscious machining of difficult-to-machine materials with regard to cutting fluids [J]. International Journal of Machine Tools Manufacture, 2012, 57: 83−102.

[8] 王 丹. 铝合金汽车板应用及生产现状[J]. 上海有色金属, 2013, 34(3): 130−133. WANG D. Application of aluminum automobile sheet and its production status[J]. Shanghai Nonferrous Metals, 2013, 34(3): 130−133.

[9] 刘 兵, 彭超群, 王日初, 王小锋, 李婷婷. 大飞机用铝合金的研究现状和展望[J]. 中国有色金属学报, 2010, 20(9): 1705−1715. LIU Bin, PENG Chao-qun, WANG Ri-chun, LI Ting-ting. Recent development and prospects for giant plane aluminum alloys[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(9): 1705−1715.

[10] ALTNTAS Y, AKSOZ S, KESLIOGLU K, MARASL N. Determination of thermodynamic properties of aluminum based binary and ternary alloys[J]. Journal of Alloys Compounds, 2015, 649: 453−460.

[11] 刘静安, 谢水生. 铝合金材料应用与开发[M]. 北京: 冶金工业出版社, 2011: 71−85. LIU Jing-an, XIE Shui-sheng. Exploitation and application of aluminium alloy[M]. Beijing: Metallurgical Industry Press, 2011: 71−85.

[12] 常 红, 韩恩厚, 王俭秋, 柯 伟. 阴极极化对LY12CZ铝合金腐蚀疲劳寿命的影响[J]. 金属学报, 2005, 41(5): 556−560. CHANG Hong, HAN En-hong, WANG Jian-qiu, KE Nan. Influence of catholic polarization on corrosion fatigue life of aluminum alloy LY12CZ[J]. Acta Metallurgica Sinica, 2005, 41(5): 556−560.

[13] 董晓萌, 任学平, 王耀齐, 候红亮, 程玉洁. 叠轧Ti/Al复合板结构与力学性能研究[J]. 稀有金属, 2016, 38(6): 283−288. DONG Xiao-meng, REN Xue-ping, WANG Yao-qi, HOU Hong-liang, CHENG Yu-jie. The structure and mechanical properties of Ti/Al multilayered composite[J]. Chinese Journal of Rare Metals, 2016, 38(6): 283−288.

[14] 王文焱, 史士钦, 尚郑平, 邵 昌, 黄文君, 许开辉, 谢敬佩, 黄亚博, 刘冀尧. 铸轧法制备钛铝复合板的界面组织与性能[J]. 特种铸造及有色合金, 2016, 36(10): 1084−1088. WANG Wen-yan, SHI Shi-qin, SHANG Zheng-ping, SHAO Chang, HUANG Wen-jun, XU Kai-hui, XIE Jing-pei, HUANG Ya-bo, LIU Ji-yao. Interfacial microstructure and properties of Ti-Al rolling casted composite plate[J]. Special Casting and Nonferrous Alloys, 2016, 36(10): 1084−1088.

[15] LUO J G, ACOFF V L. Using cold roll bonding and annealing to process Ti/Al multi-layered composites from elemental foils[J]. Materials Science Engineering A, 2004, 379(1): 164−172.

[16] 颜学柏, 李正华, 李选明, 高文柱, 朱 泉. 轧制参数对钛/铝轧制复合板的结合强度和剥离面SEM形貌的影响[J]. 稀有金属材料与工程, 1991, 20(4): 36−45. YAN Xue-bai, LI Zheng-hua, LI Xuan-ming, GAO Wen-zhu, ZHU Quan. Effect of rolling parameters on bonding strength of titanium/aluminum rolled composite plate and SEM morphology of peeling surface[J]. Rare Metal Materials and Engineering, 1991, 20(4): 36−45.

[17] 马志新, 李德富, 胡 捷, 李彦利. 采用爆炸—轧制法制备钛/铝复合板[J]. 稀有金属, 2004, 28(4): 797−799.MA Zhi-xin, LI De-fu, HU Jie, LI Yan-li. Process of explosive welding-rolling for preparation of Titanium/Aluminum composite plate[J]. Chinese Journal of Rare Metals, 2004, 28(4): 797−799.

[18] BOROŃSKI D, KOTYK M, MACKOWIAK P. Fracture toughness of explosively welded Al/Ti layered material in cryogenic conditions[J]. Procedia Structural Integrity, 2016, 2: 3764−3768.

[19] LAZURENKO D V, BATAEV I A, MALI V I. Explosively welded multilayer Ti-Al composites: Structure and transformation during heat treatment[J]. Materials & Design, 2016, 102: 122−130.

[20] OBIELODAN J O, STUCKER B E, MARTINEZ E, HERNANDEZ D H, RAMIREZ D A, MURR L E. Optimization of the shear strengths of ultrasonically consolidated Ti/Al 3003 dual-material structures[J]. Journal of Materials Processing Technology, 2011, 211(6): 988−995.

[21] 陈泽军, 陈全忠, 黄光杰, 刘雪峰. 铝/钛/铝三层复合板热轧工艺及微观组织研究[J]. 材料导报B, 2012, 26(3): 106−109. CHEN Ze-jun, CHEN Quan-zhong, HUANG Guang-jie, LIU Xue-feng. Research on roll bonding technology and microstructure of Al/Ti/Al three-layer clad sheet fabricated by hot rolling[J]. Materials Review B, 2012, 26(3): 106−109.

[22] MA M, HUO P, LIU W C, WANG G J, WANG D M. Microstructure and mechanical properties of Al/Ti/Al laminated composites prepared by roll bonding[J]. Materials Science Engineering A, 2015, 636: 301−310.

[23] YU H L, CHENG L, TIEU A K, LI H J, GODBOLE A, KONG C. Annealing effect on microstructure and mechanical properties of Al/Ti/Al laminate sheets[J]. Materials Science Engineering A, 2016, 660: 195−204.

[24] 苟家福. 复合钢板的性能分析与应用[J]. 石油化工设备技术, 1995, 16(4): 49−51.GOU Jia-fu. Property analysis and application of the clad plate [J]. Petro-Chemical Equipment Technology, 1995, 16(4): 49−51.

[25] 夏鸿博, 王少刚, 贲海峰. 钛/铝爆炸复合板结合区域的微观组织及力学性能的研究[J]. 压力容器, 2013, 30(8): 15−20.XIA Hong-bo, WANG Shao-gang, BEN Hai-feng. Microstructure and mechanical properties of composite plate between pure titanium and aluminum alloy with explosive welding[J]. Pressure Vessel Technology, 2013, 30(8): 15−20.

Deformation coordination compatibility and bonding properties of Ti / Al composite plates prepared by different temperature rolling

QI Zi-chen1, 2, YU Chao1, 2, XIAO Hong1, 2, XU Cheng1, 2

(1. National Engineering Research Center for Equipment and Technology of Cold Strip Rolling, Qinhuangdao 066004, China; 2. College of Mechanical Engineering, Yanshan University, Qinhuangdao 066004, China)

The Ti/Al composite plate was prepared by the method of only heating titanium layer. The effects of the rolling reduction and Ti layer heating temperature on the shear strength, interface and distribution of thickness ratios of Ti/Al clad plates were investigated by shear experiments, metallographic microscopy and scanning electron microscopy. The results show that with the increase of the temperature of the titanium layer and the total rolling reduction, the difference between the titanium layer and the aluminum layer deformation of the Ti/Al composite plate decreases gradually. When the temperature is 800℃and the reduction is 50%, the reduction of aluminum layer and titanium layer reaches 51.4% and 48.6%, respectively. And the deformation of titanium/aluminum composite plate tends to become coordinated. The interfacial shear strength of titanium and aluminum reaches 107.5 MPa, which is close to the shear strength of aluminum matrix. During the heating process, an oxide layer is produced on the surface of the titanium plates. However, the oxide layer is completely broken with a large rolling reduction, and then, aluminum metal extruded into the cracks and made contact with fresh titanium metal. Under the action of high pressure and high temperature, Ti and Al atoms mutually diffuse so that the Ti/Al clad plates achieved a strong metallurgical bond.

Ti/Al clad plate; rolling; coordination deformation; shear strength; oxide layer

Project(51474190) supported by the National Natural Science Foundation of China

2017-03-31;

2017-05-15

XIAO Hong; Tel: +86-18633525878; E-mail: xhh@ysu.edu.cn

国家自然科学基金资助项目(51474190)

2017-03-31;

2017-05-15

肖 宏,教授,博士;电话:18633525878;E-mail: xhh@ysu.edu.cn

10.19476/j.ysxb.1004.0609.2018.06.05

1004-0609(2018)-06-1120-08

TG335.81

A

(编辑 何学锋)