MP2519型中速磨煤机喷嘴环部常见问题及其改造措施分析

王钦华

(河南龙宇煤化工有限公司气化一厂,河南 永城 476600)

河南龙宇煤化工有限公司一期年产50万t煤制甲醇项目,气化制粉装置采用由沈阳重型机械厂生产的两台MP2519中速磨煤机,该磨煤机磨盘部采用旋转型动、静环结构,2008年投产以来,磨煤机磨盘部位的动环、静环出现不同程度的磨损现象,严重时静环因磨损严重而出现断裂,远远达不到磨机喷嘴环的设计使用周期,针对喷嘴环磨损严重问题,经过认真研究分析,提出改造措施,将原整体式铸造动、静环改造为三段式表面堆焊动、静环,改造后有效的延长了喷嘴环部磨损部件的使用周期,降低了磨机运行事故的发生,取得明显改造效果。

1 MP中速磨煤机概述

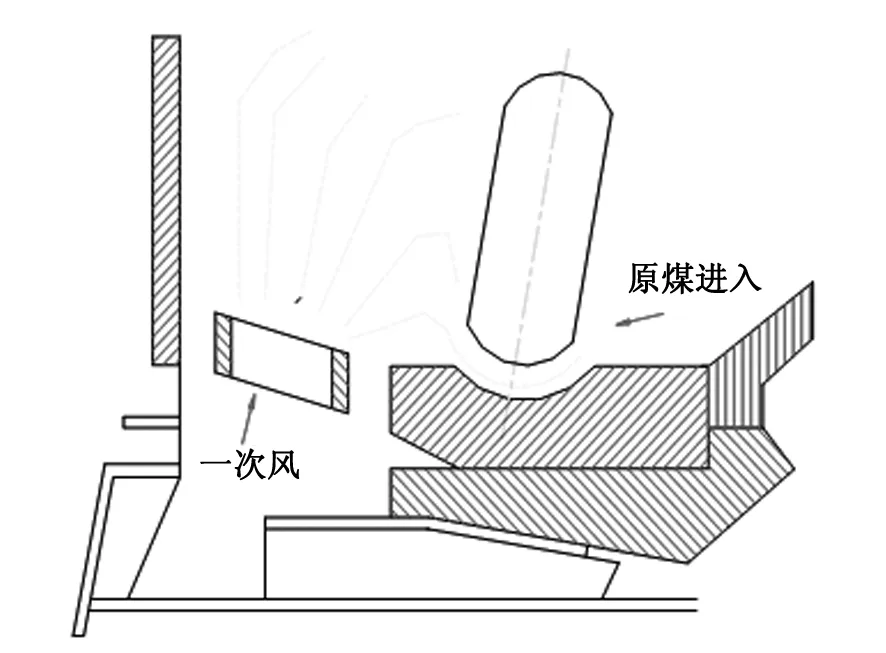

磨煤机工作原理:MP型磨煤机是具有三个固定磨辊的外加力型辊盘式磨机。三个辊子在一个旋转磨盘上作滚压运行。需粉磨的物料从磨机的中心落煤管落到磨盘上。旋转磨盘借助于离心力将物料运动至碾磨辊道上,通过磨辊进行碾磨。三个磨辊圆周方向均布于磨盘辊道上,磨辊施加的碾磨力由液压缸产生。通过静定的三点系统碾磨力均匀作用至三个磨辊上,磨盘、磨辊的压力通过底板、拉杆和液压缸传至基础。物料的碾磨和干燥同时进行。图1为磨煤机工作原理示意图。

图1 磨煤机工作原理示意图

2 磨机喷嘴环部概述

2.1 原喷嘴环部的安装结构及运行原理

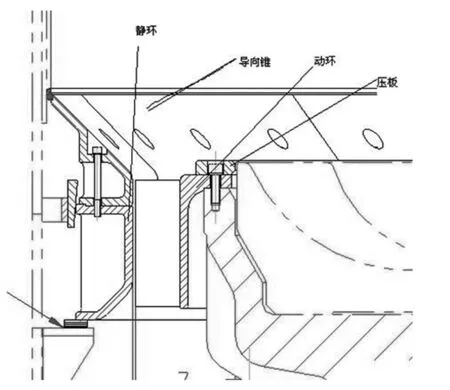

喷嘴环绕在磨盘四周,作用是将一次热风静压变为动压,喷嘴环分动环和静环两部分,静环固定在磨机中架体上,动环用螺栓固定在磨盘座上,随磨盘一起旋转。在安装过程中应先装入喷嘴静环,注意支座可拆卸部位装到中架体翻辊大门部位,装入后暂不楔紧固定,用垫片调整喷嘴静环,使之处于水平状态;装上喷嘴动环,调整喷嘴动环与静环的间隙,用塞尺测量间隙并记录其间隙值,保证动环与静环之间的间隙均匀在5 mm,测量合格后把喷嘴动环固定到磨盘上,并装上三段压板。在喷嘴静环和中架体间装入密封绳,装上导向锥,固定喷嘴静环,将喷嘴环静环下部调整垫片焊在架体上。一次风通过旋转喷嘴环动环均匀进入磨盘周围,将经碾磨的物料烘干并输入至磨机上部的分离器。其结构如图2。

图2 磨机喷嘴环部结构示意图

2.2 喷嘴环前部件材质及连接形式

动环:HT250,螺栓连接在磨盘部;

静环:QT250-7,焊接在中架体上;

导向锥:QT500-7,螺栓连接在静环上部;

动环压板:Q235-A,螺栓连接在动环上。

3 磨煤机喷嘴环在运行过程中的常见问题

3.1 喷嘴环部的磨损变形脱落

当喷嘴环动环、静环运行一段时间后由于一次的风蚀及煤粉中铁丝、矸石的磨损冲刷,将静环上部的导向锥(十二块)磨损冲刷损坏,每块导向锥与静环使用3条M16螺栓连接,导向锥冲刷磨损严重时发生泄漏及位移,影响磨机的正常运行。动环的扇形压板(三块)在正常运行中,由于磨机的振动及磨辊径向摆动,在磨机运行较短的时间内发生变形脱落,造成磨机运行事故。

3.2 喷嘴环部检修工艺的复杂性

整体式的动环及静环在磨损严重进行检修更换时,需要按照磨机的大修项目进行更换,首先要拆除磨机上部的旋转分离器(30T),并吊装至指定位置,拆除磨辊加载架、磨辊,并吊装出磨机中架体,之后才能进行对喷嘴环部的动环、静环拆卸安装更换,复杂的检修工艺,大大增加了检修费用及检修周期。

4 喷嘴环磨损原因分析及相关改造方案

4.1 动、静环材质的耐磨性偏低

我厂磨煤机为间歇性作业,正常作业时工作温度100℃左右,非工作状态时、磨机内部温度为40~50℃,由于QT250球墨铸铁的特性,在温度反复变化的情况下,铸件本体的珠光体将逐渐分解,硬度也相应的有所下降,耐磨性降低。

4.2 磨煤机原煤中铁丝、铁块等杂质

原煤在输送的过程中,每条皮带上均设有磁铁器,由于皮带的运行速度较快及煤层较厚,隐藏在煤层中的铁丝无法除去,增大了其进入磨机的几率,铁丝、矸石等杂质在一次风的作用下,加剧了动、静环及导向锥的磨损速度。

4.3 动、静环结构及材质的优化

针对磨机磨盘部动、静环在运行过程中存在的问题,经过对磨损部位的仔细研究,并参考国内同类型磨机改造经验,将整体式动、静环改造为三段式(每段120°)动、静环,去除原静环上部的导向锥,静环材质更换为50 Mn2,内表面采用堆焊处理,厚度4 mm,硬度HRC≥58的三段式静环;动环更换材质为50 Mn2,结构形式改为动环和压板为整体铸造形式,叶片及其余上表面采用堆焊处理,厚度8 mm,硬度HRC≥58;改造后的静环及动环结构如图3。

图3 改造后的静环及动环结构示意图

4.4 加强工艺操作管理及原煤输送的过程管理

在保证煤粉粒度的情况下,严格控制循环机一次风门的开度,减少因一次风量过大对喷嘴环部的冲刷,加强原煤输送的过程管理,在原煤输送皮带增加磁铁器的数量,降低皮带的运行速度,在皮带中间改造增加原煤翻转装置,有效的除去掉原煤中含有的铁丝、铁块等杂质。

5 改造后取得的效果

我公司2台MP2519磨煤机于2016年7月完成了喷嘴环部三段式动、静环的改造,两台磨机至今分别运行时间为3471 h 和2887 h,动、静环没有明显磨损、脱落、变形等现象,且改造后的动、静环更便于检修工作,在不拆卸分离器、加载架、磨辊等部件的情况下,可以在相对较短的时间内完成对磨盘部动、静环的更换工作。

6 结束语

对我公司2台磨煤机喷嘴环部动、静环部件改造后,减少了磨煤机的日常维护工作和检修周期、检修费用等,明显的改善了磨煤机的运行工况,延长磨煤机部件的使用寿命,提高了磨煤机运行的经济性。