降低催化裂解汽油烯烃含量措施

符兴耀

(中海油东方石化有限责任公司,海南 东方 572600)

1 概述

1.1 降低催化裂化(解)汽油烯烃含量的意义

催化裂化(解)汽油占我国车用汽油70%,其烯烃含量较高,重整汽油虽然芳烃含量高,但其占比较少,仅占约5%,因此汽油中烯烃含量较高而芳烃含量较低。烯烃的抗爆性较好,但其是不饱和烃类化合物,性质不稳定。其容易造成发动机喷嘴堵塞,在燃烧室及发动机进气阀中生成沉积物。这使得汽油不充分燃烧,造成汽车尾气的排放污染[1]。部分挥发性较强的烯烃,由于蒸发进入大气,加速对流层臭氧的生成,形成光化学烟雾。研究表明,假如汽油中的烯烃含量从20%降到5%,发动机排放的HC将增加6%,而CO排放量几乎不变,NOx排放量将减少6%[2]。

1.2 东方石化催化裂解装置概况

东方石化催化裂解装置采用北京石油化工研究院开发的多产丙烯的专利技术(Deep Catalytic Cracking,简称DCC技术)。装置的设计规模为120万t/a,以常压渣油为原料。采用提升管和床层组合的反应器,来达到提高转化率和多产低碳烯烃的目的。其中第一反应器为提升管,进料为新鲜原料油,提升管出口温度为520~550℃;第二反应器为补充催化剂提升管,提升介质为气分装置来的C4和轻汽油,反应温度为580~640℃;第三反应器为床层,第一反应器和第二反应器的产物以及汽提段的蒸汽一起通过第三反应器,床层空速为2~6 h-1。因反应深度较大,需要的总剂油比高,为了维持反应需热,总剂油比为10~15。

2 降烯烃措施

2.1 降低催化裂化(解)汽油烯烃的机理

催化裂化(解)的反应机理非常复杂,通过催化裂化反应,进料中的各种烃类碳碳键断裂生成烯烃分子。伴随着催化裂化反应还有各种反应,其中主要是异构化、芳构化、氢转移、烷基转移、叠合反应,这些反应都是与烯烃相关的特征反应。这些反应中有利于降低汽油烯烃的是氢转移、环基化反应、芳构化。其中,氢转移最易于发生,因为其平衡常数较大。烯烃可通过氢转移反应饱和生成烷烃,同时生成芳烃,也可导致焦炭增加。芳构化反应是较理想的反应,不仅较低汽油烯烃含量,还可提升汽油辛烷值[3]。

2.2 降低催化裂化(解)汽油烯烃的传统措施

降低催化裂化(解)汽油烯烃的传统措施有:改变催化裂化(解)操作参数、运用终止剂技术、干气预提升技术、选择降烯烃催化剂、运用降烯烃助剂、采用MIP技术、采用MIP-CGP技术、两段提升管催化裂化系列技术(TSRFCC)。

3 东方石化催化裂解汽油烯烃含量影响因素以及降烯烃含量的措施

3.1 催化裂化(解)汽油烯烃含量影响因素

催化裂化(解)汽油烯烃含量影响因素众多,东方石化催化裂解装置,其影响因素有原料性质、反应时间、催化剂性质及活性、剂油比、反应温度、稳定塔及汽油切割塔操作状况等。

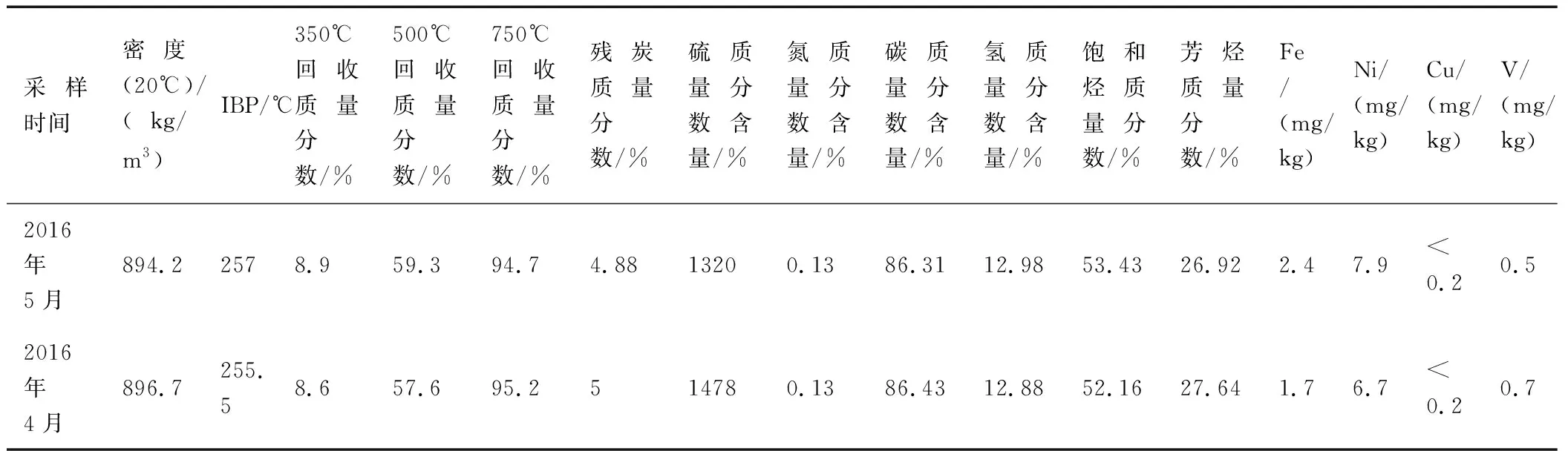

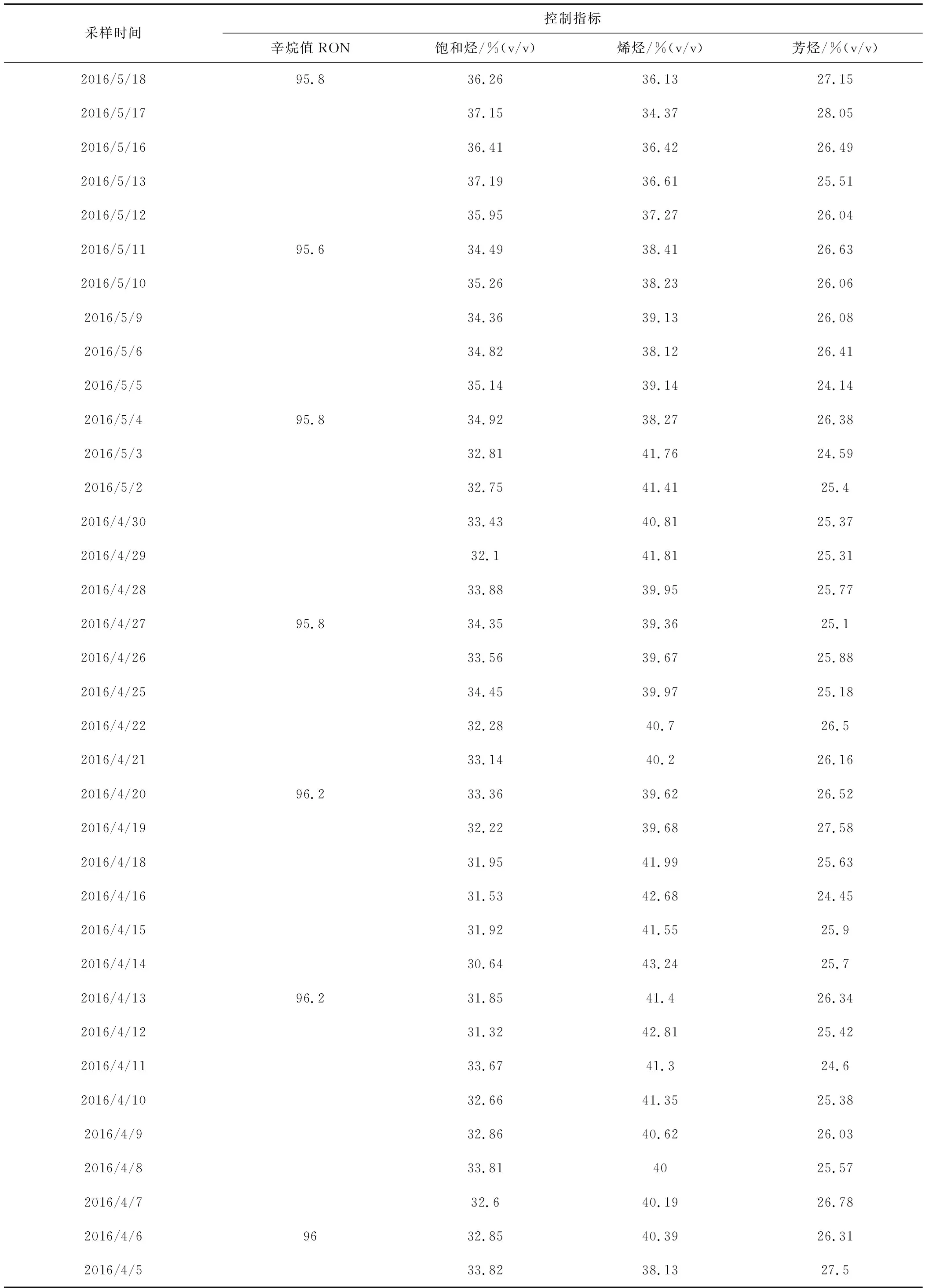

东方石化催化裂解原料来自常压渣油,其特点是硫含量较低,硫含量低有利于生产低烯烃汽油;镍与钒含量也较低,实际操作中只要钝化剂也保持适当的注入量,催化剂不容易中毒,活性也保持的较好。表1是东方石化催化裂解2016年4月份与5月份的原料性质。4月初时汽油烯烃含量较高,4月中下旬开始尝试调整各操作参数。5月初烯烃含量开始下降。从下表看出4月份与5月份原料性质都无明显变化。因此可排除原料性质的影响。

表1 原料性质

3.2 降烯烃含量的措施

3.2.1 提高三反床层藏量延长反应时间

催化裂化(解)汽油烯烃发生氢转移反应要一定的时间,并且必要条件是增加反应时间。氢转移反应进行速度一般较快,适当加长反应时间就可完成。实验数据表明适当延长反应时间汽油辛烷值变化不大,汽油烯烃含量下降,芳烃含量提高,链烷烃和环烷烃含量几乎不变[4]85。

东方石化将汽提段及三反床层藏量由102t提至112t。将三反床层藏量提高后,反应时间得到延长,汽油烯烃显著下降。此措施为降烯烃主要措施,同时也对产品结构影响较大,具体表现为气体产品尤其干气大幅增加,汽油收率下降,生焦稍有上升。为考虑控制合适的干气产量,汽提段及三反床层藏量需适当控制。

3.2.2 提高催化剂活性

一般来说,随着分子筛含量增高,氢转移活性也相应增加,因此,产品中的烯烃含量相对减少。实验数据表明:在相同的反应条件下随着催化剂平衡活性的提高,汽油中烯烃含量逐渐下降,当平衡剂的微反活性从50提高到60.8时,汽油烯烃由67.46%下降至55.33%[4]85。

东方石化采取多卸催化剂及增加新鲜剂补充量,提高平衡剂的微反活性,将活性由63提高至66。活性过高反应条件将变得更苛刻,产品将往两头分布,气体产品增加,液体产品下降,生焦稍增加,所以需适当控制催化剂活性。

3.2.3 提高剂油比

增加单位原料油接触的催化剂活性中心数,相应提高反应速度,有利于裂化、异构化和氢转移等反应。实验数据表明:随剂油比的提高,转化率提高,液化气产率提高,汽油收率先增加后略有下降,焦炭产率增加,氢转移反应指数提高,汽油烯烃含量下降,剂油比平均每提高1个单位,FIA法烯烃含量下降2.9%~3.4%(以剂油比4.8为基准)。 但剂油比不可过高,否则缩合反应大大增加,剂油比焦也增加[4]85。

东方石化采取提高一反和二反稀释蒸汽量,及将原料进料温度由220℃降低至210℃。剂油比过大,催化剂循环量过大会影响催化剂流化。东方石化开工至今剂油比过大期间发生流化异常现象频率明显增加,催化剂循环量降下来后装置很少发

生流化异常现象。所以剂油比需适当控制。

3.2.4 提高汽油终馏点及加强汽油深度稳定

由于汽油烯烃大多集中与低沸点馏分,降低汽油终馏点后低馏点组分将相对增加导致汽油烯烃含量上升。实验数据表明汽油终馏点每降低20℃,汽油烯烃将增加3.2%到6.1%。稳定塔底温度每降低10℃,汽油烯烃将增加1%[4]217。

东方石化采取将汽油终馏点由195℃提高至201℃。将稳定塔底温度由145℃提高至151℃。同时在保证液化气合格的前提下适当降低稳定塔回流量。适当降低补充吸收剂,降低稳定塔处理负荷,优化稳定塔操作工况。

3.2.5 提高汽油切割塔处理量

东方石化汽油切割塔用于处理稳定汽油,将稳定汽油切割成轻重汽油,轻汽油回炼作为第二反应器的进料,重汽油出装至汽油加氢装置。为减少稳定汽油低沸点馏分降低烯烃含量,将汽油分割塔处理量由45 t/h提至52 t/h,出装经过切割的稳定汽油比例由70%提至90%。同时开两台重汽油出装泵,视泵的处理能力尽量提高处理量。

3.2.6 提高二反进料量及提高二反温度

二反进料量由15 t/h提至20 t/h,二反温度由580℃提至605℃。此措施为将轻汽油裂化。提高二反进料量及温度后,汽油产率明显下降,气体产品尤其干气产量增加明显。

3.2.7 优化再生操作

优化再生操作的要点有以下几点。一是适当增加主风量,加强烧焦,确保催化剂活性。二是根据原料性质及干气质量调整钝化剂注入量。降低催化剂重金属中毒。三是适当增加一氧化碳助燃剂用量并适当提高烧焦罐藏量,加强烧焦罐烧焦效果,确保催化剂良好的再生效果。

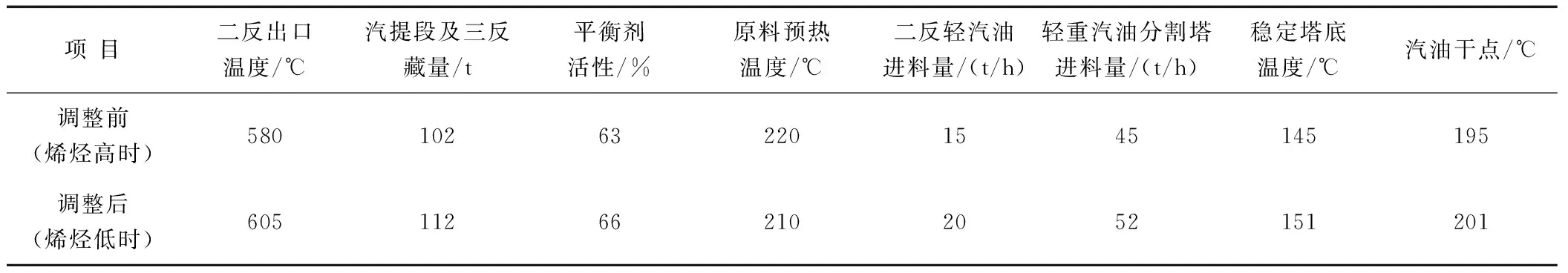

4 装置主要操作、控制参数的调整前后对比

见表2。

表2 装置主要操作、控制参数

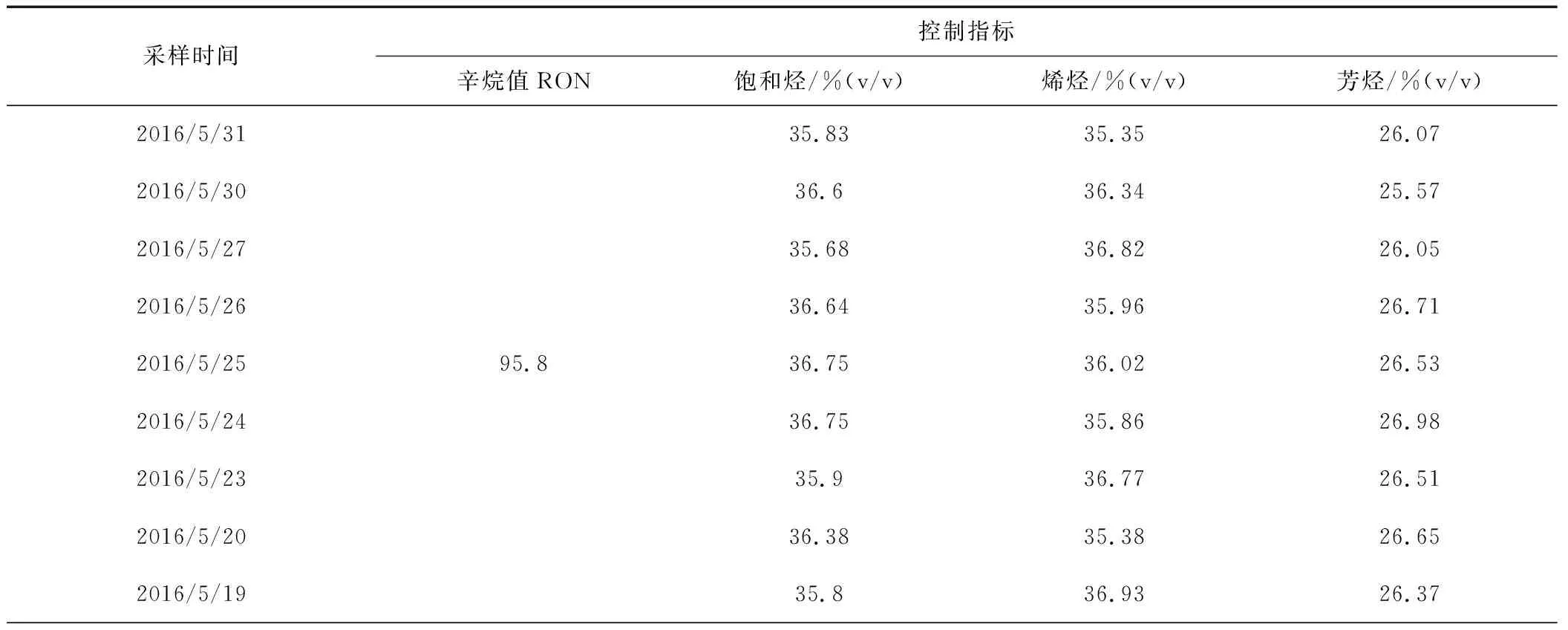

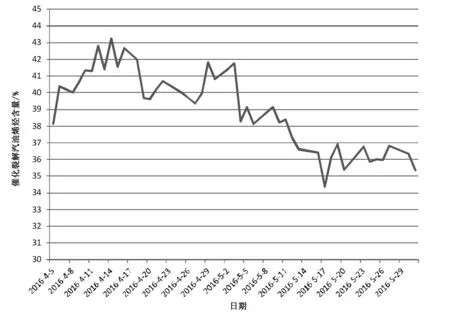

5 调整前后效果对比

东方石化采取以上措施后,经过一段时间的运行,催化汽油烯烃含量显著降低,由41%(v/v)降低至36%(v/v),汽油加氢装置加氢汽油烯烃含量合格,而且在降低烯烃含量的同时辛烷值(RON)并未损失。表3为采取措施前后汽油烯烃含量的变化情况对比。

表3 采取措施前后汽油烯烃含量的变化情况对比

表3(续)

图1 是整个期间催化裂解汽油烯烃含量变化趋势图。

图1 催化裂解汽油烯烃含量变化

6 结语

在降低汽油烯烃含量时由于提高三反藏量延长反应时间,干气含量也往往大幅增加,受后部装置处理负荷所限制,调整幅度必须控制好。同时整个产品结构也变化较大,汽油收率下降较多,当汽油价格比较好时,应尽量在保证加氢汽油烯烃含量合格的前提下将调整幅度适当降低。采取上述措施后,汽油烯烃含量下降的同时,辛烷值并未受损,生焦量也基本不变,效果较为理想。

[1]尚 琪,汤大钢.控制车用汽油有害物质降低机动车排放[J].环境科学学报,2000,13(1):32-35.

[2]卢成锹.汽车排放和油料[M].北京:石油化工科学研究院,1997.

[3]王 超,王定博,戴 伟.催化裂化汽油降烯烃研究进展[J].化工进展,2005,24(9):971-975.

[4]马伯文.催化裂化装置技术问答[M].北京:中国石化出版社,2015.