带式输送机自动张紧装置的分析研究

李文虎

(山西霍尔辛赫煤业有限责任公司, 山西 长治 046600)

引言

由于输送机所用的输送带是具有黏弹性,在带式输送机的启动、停止或者受冲击载荷作用的情况下,输送带内将会释放或者储存很大的动张力,造成输送带产生很大的不稳定波动,这些波动随着输送带进行传播,导致输送带内的张力和松紧度发生变化,特别是在驱动滚筒的位置,当输送带内的张力减小到一定程度后,会造成输送带在运行过程中的打滑,给煤矿的安全生产带来严重的隐患[1]。

带式输送机自动张紧装置是调节输送带张力的核心设备,其主要作用首先是确保输送机的胶带在与驱动滚筒的分离点处有足够的张紧力,避免输送机在工作过程中出现打滑异常,其次确保输送带在各点的悬垂度满足设计要求并在输送机启动、停止时候对输送带内的动张力进行调节,因此其在确保带式输送机的正常运行中起着极其关键的作用。

1 带式输送机不打滑条件计算

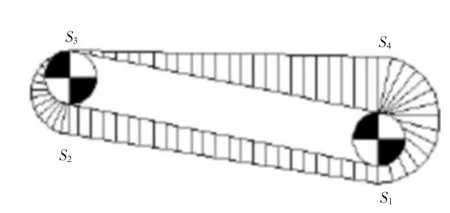

带式输送机在工作的过程中依靠驱动滚筒与输送带之间的摩擦力进行正常的运转,在实际中,带式输送机的张紧装置能够为输送带提供一个与运动方向相同的力的作用,当带式输送机的胶带与驱动滚筒之间的摩擦力大于张紧装置为输送带提供的张力时,输送带就会在驱动滚筒的分离点产生打滑现象,造成输送机无法正常工作,因此要研究张紧装置的工作情况就必须对带式输送机在运行过程中的不打滑条件进行分析,确保带式输送机的张紧装置为输送带提供的张力能够大于驱动滚筒作用于输送带上的摩擦力[2],带式输送机的输送带与驱动滚筒作用处的张力分布情况如图1所示。

图1 输送带与驱动滚筒作用处的张力分布

假设带式输送机在运转过程中驱动滚筒的运行方向为逆时针方向,则位置S2即为输送带与驱动滚筒的切入点,位置S3即为输送带与驱动滚筒的分离点,当带式输送机处于静止的情况下,输送带与驱动滚筒在各处的力的大小均一致,假设此时力的大小为F0,当驱动滚筒开始运行时,输送带要跟着驱动滚筒一起做逆时针的转动,因此此时位置S2处就需要有一个大于F0的驱动力,假设为F1,与此对应的在位置S3处有一个小于F0的驱动力,假设为F2,由欧拉公式可知:

驱动滚筒的输出力:

式中:F1为输送带在S2点时的动张力;F2为输送带S3点时的动张力;α为输送带与驱动滚筒的动包角。

由分析可以看出,输送带在最初工作时,驱动滚筒主要是借助于输送带作用在滚筒上的摩擦力来实现的,这个摩擦力则依赖于张紧装置作用在输送带上的拉力,由此再结合驱动滚筒与带式输送机张紧装置的的实际工作关系,可得出如果要确保输送带在启动过程中不会发生打滑,则输送带与分离点B处的张力应为[3]:

式中:Fmax为在最不利条件下所计算出来的驱动滚筒的最大驱动力。同时带式输送机要满足在启动过程中的平稳性,就必须满足:

式中:F为输送带在启动时的动张力;∑m为带式输送机系统的变位质量;F0为带式输送机在正常运转时的阻力之和;as为启动加速度。

2 张紧装置液压系统的建模与仿真

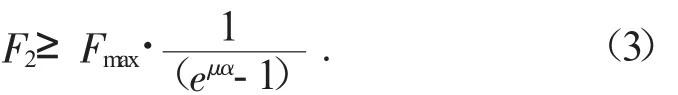

张紧装置的液压系统是张紧装置工作的动力源,其特性直接关系到张紧装置工作的可靠性和可行性,因此我们利用AMESim流体仿真分析软件对其液压系统进行建模并进行仿真分析,其仿真模型如图2所示。

图2 张紧装置液压系统仿真模型

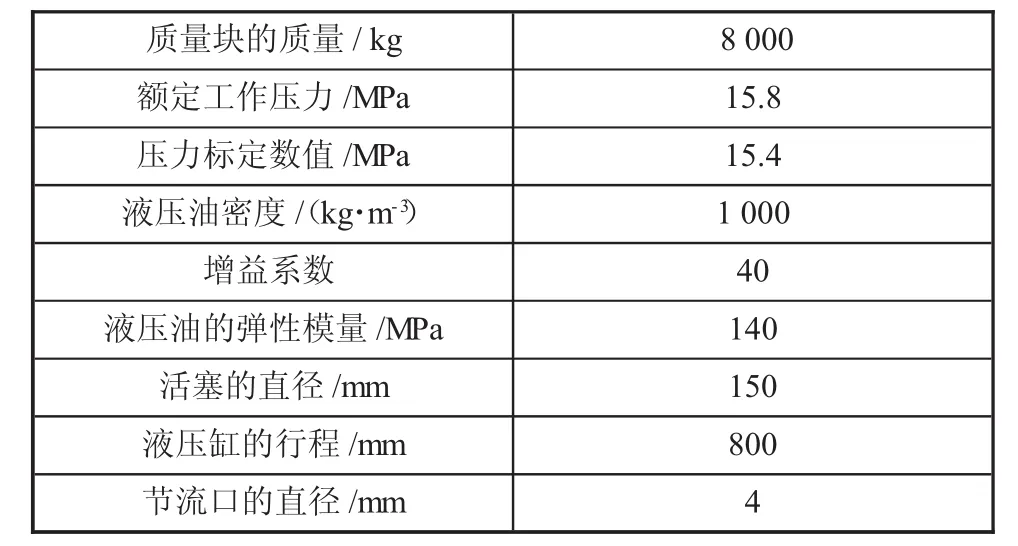

在进行仿真分析时,根据液压系统的实际情况,设置其各项参数,如表1所示。

表1 仿真参数表

由分析可知,在带式输送机启动时,其不打滑的条件是保持输送带和驱动滚筒之间的正压力,此时其正压力正是来自于张紧装置对输送带的拉紧,因此着重对液压系统的执行油缸在收缩情况下的工作状态进行仿真分析。

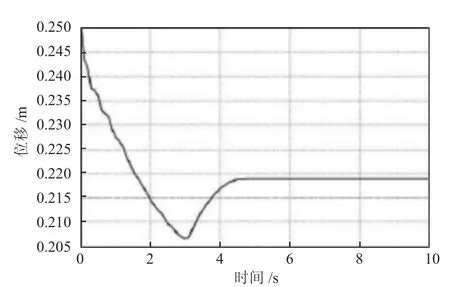

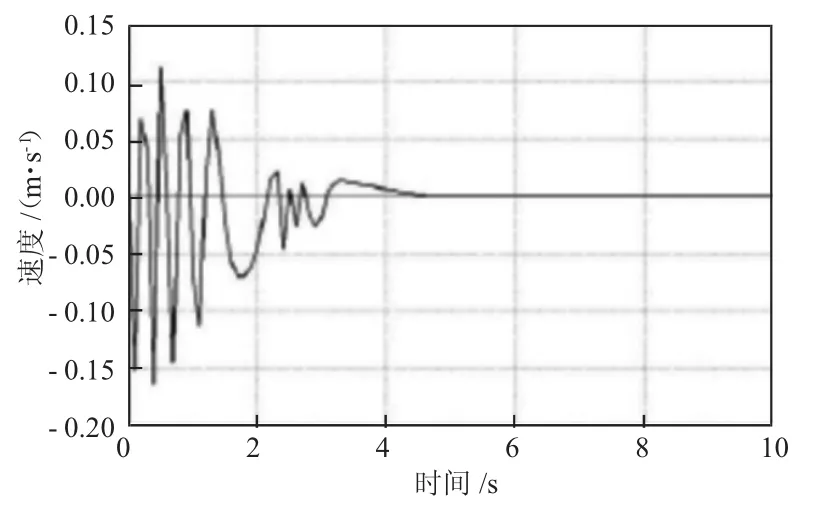

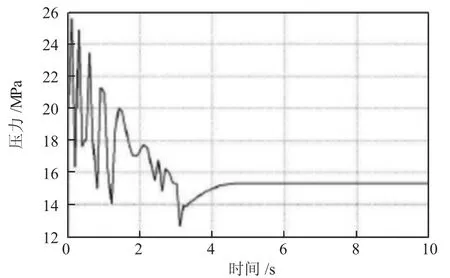

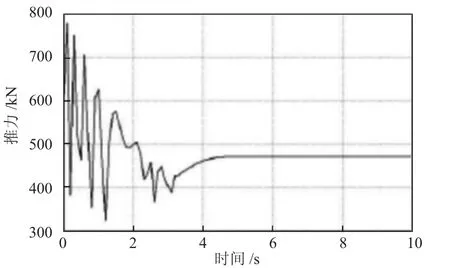

假设仿真的时间是10s,数据的采样周期是0.1s,经仿真分析可知,在张紧的工况下液压缸内活塞杆的位移、运行速度、无杆腔压力及液压缸的推力的变化情况如图3—图6所示。

图3 液压缸活塞杆位移曲线

图4 液压缸活塞杆运行速度曲线

图5 活塞无杆腔压力变化曲线

图6 液压缸推力变化曲线

由仿真分析结果可知,液压缸的活塞杆在工作过程中活塞杆是先收缩然后再伸长的过程,在系统刚开始工作的时候活塞杆有杆侧的系统压力无法满足液控单向阀的开启要求,因此导致无杆腔的压力持续上升,当有杆腔的压力满足液控单向阀的打开条件时,系统开始进行泄流,在系统开始工作约3 s的时候活塞杆的位移约为0.2 m,达到最大收缩的位置,这个时候由于系统无杆腔的压力值仍然小于系统设定的15.4 MPa,因此收缩阀复位,伸出阀开始工作,最终当压力达到系统设定压力后系统保持稳定,此时活塞杆的位移约0.22 m。

在活塞杆收缩时,执行油缸无杆腔的液压油受到挤压,使执行油缸的进液管产生弹性变形,当液控单向阀被反向打开后,这些油液中储存的压力迅速释放出来,造成液压缸无杆腔内的压力迅速降低,直到该处的压力下降到系统设定的15.4 MPa时,液压系统又会开始为其补油,这个过程持续时间约为3 s,从仿真分析图上我们可以明显看到在这一段时间时系统压力的波动情况,这种情况会造成在张紧时使作用在输送带上的张紧力发生较大的波动,从而导致输送带与驱动滚筒上的压力波动,造成输送带的打滑,因此在这个过程中,我们应该降低执行油缸内活塞杆在收缩时候的收缩速度,使其收缩时间变长,让液压缸内的油液压力得到平稳释放,从而保证作用在输送带上张紧力的平稳性,确保带式输送机在启动过程中的可靠性和平稳性。

3 结论

通过对输送机的输送带在不同阶段正常工作时所需的张紧力及输送带在工作过程中的不打滑临界条件进行分析研究,确定不同情况下张紧装置的作用方式,对决定张紧装置工作情况的液压系统进行三维仿真分析,重点对影响带式输送机启动时的张紧阶段进行研究。结果表明:在张紧时,应该降低执行油缸内活塞杆在收缩时候的收缩速度,使其收缩时间变长,让液压缸内的油液的压力得到平稳释放,从而保证作用在输送带上张紧力的平稳性,确保带式输送机在启动过程中的可靠性和平稳性。

[1]程昆鹏.新型断带抓捕装置液压系统的研究[D].太原:太原理工大学,2015.

[2]周志红.带式输送机液压自动张紧装置设计[J].矿山机械,2012(6):63-66.

[3]宋伟刚,王丹.7.6 km长距离带式输送机系统动力学的计算机仿真[J].煤炭学报,2004(2):249-253.

[4]王坚.长距离带式输送机液压自动张紧系统的研究[D].太原:太原科技大学,2012.

[5]申雪荣.带式输送机张紧装置控制系统的研究[D].西安:西安科技大学,2010.