截面畸变对小半径热煨弯管性能的影响

王高峰 杨专钊 刘迎来 聂向晖 许 彦 赵金兰

1.中国石油集团石油管工程技术研究院 2.石油管材及装备材料服役行为与结构安全国家重点实验室

弯头、热煨弯管是解决油气输送管道铺设中狭窄空间急剧转向问题的管道构件,虽然弯头能够实现管道的急剧变向需求,但是与一般热煨弯管相比没有直管段,在现场进行对口焊接时可能会影响焊接质量[1]。另外,选用冲压弯头需要投入大量资金进行各类专业模具的制作;选用焊接弯头,焊缝过多,相对母材产生的缺陷概率高。鉴于弯头制造和应用中存在的问题,有必要开展小半径热煨弯管的研发。小半径热煨弯管可减少管网占用空间,在施工中便于对口焊接、保证质量,可节省检验及装备投资费用[2]。因此,具有非常广泛的应用,其加工工艺是近年油气输送管材加工研究的热点之一。然而,受制于材料和工艺的限制,小半径热煨弯管存在横截面趋于椭圆形、外弧侧减薄量过大、内弧侧增厚、起皱等各种截面畸变[1],这些缺陷不仅降低了管道承载能力,而且还会影响管道内介质的正常流通。目前,国内外关于弯管截面畸变的研究主要集中在畸变机理、受力分析、有限元数值模拟和影响因素分析等方面,且涉及管件多数是电力及核能源用小口径管件[3-11],而关于油气输送管道用较大口径小半径热煨弯管截面畸变对管材性能的影响鲜有报道。因此,以3D(D表示管道直径)热煨弯管为研究目标,分析截面畸变对管材性能的影响。

1 试验材料及方法

弯管母管为直缝埋弧焊管,管道直径(D)为610 mm,管壁厚为11 mm,材质为L415,化学组成如表1所示。弯曲半径(R)为3D,以不同的工艺参数煨制6根小半径3D弯管,分别编号为弯管1~6,此外,为了对比小半径热煨弯管与常规弯管截面畸变情况及畸变对性能的影响,试验还加工了2根弯曲半径为5D的热煨弯管,分别编号为弯管7和弯管8。弯管热煨成型后以10%NaCl水溶液立即淬火,之后进行550 ℃回火热处理,在空气中冷却至室温,8根弯管的工艺参数如表2所示。

成品弯管表面经喷砂除锈处理后,对横截面尺寸进行测量,主要测量壁厚、圆度等几何尺寸,其中壁厚采用超声波测厚仪测量,圆度采用游标卡尺测量。测量过程如下所述:环向设焊缝为0°,逆时针间隔30°测量一次,共测量11个位置,轴向以管端为参考点,每间隔200 mm测量一次,圆度轴向测量间距与壁厚轴向测量间距相同。利用数理统计对测量数据进行分析,分析弯管截面畸变的变化规律;此外,对弯管弯曲段各部位取样进行理化性能实验,分析截面畸变与性能的相关性。

2 截面畸变分析

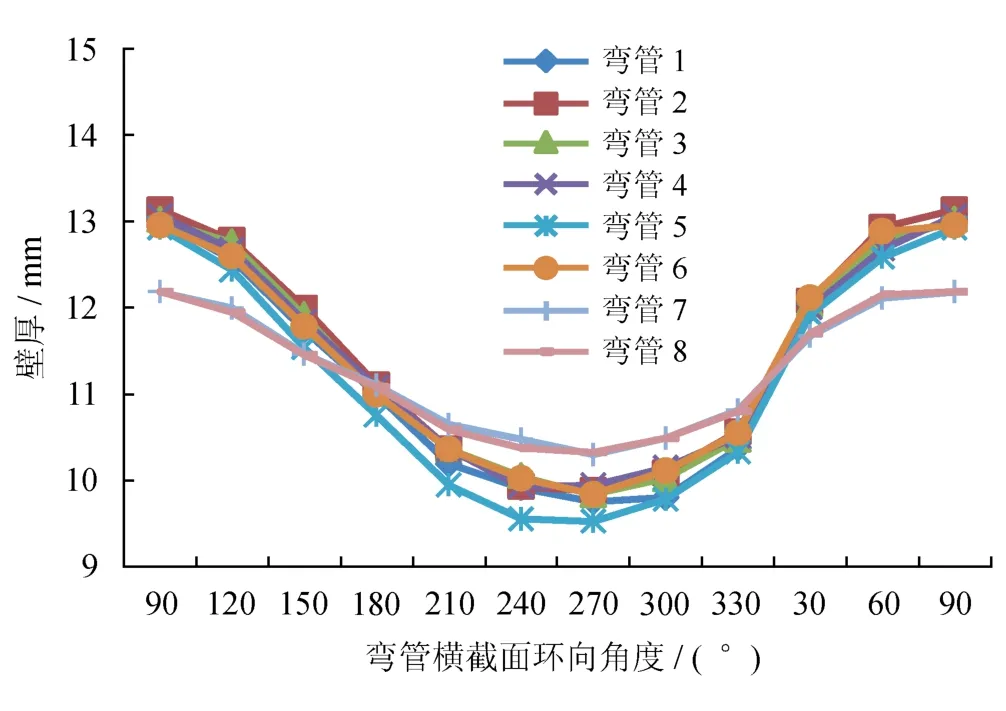

2.1 弯管壁厚环向分布趋势

图1 壁厚环向趋势图

弯管壁厚环向分布趋势如图1所示,其中90°位置为弯管内弧侧;180°位置为弯管中性区;270°位置为弯管外弧侧。由图1可知,无论是5D弯管还是小半径3D弯管,壁厚环向分布都有相同的趋势,即内弧侧90°处壁厚增加,外弧侧270°处壁厚减小,中性区180°处壁厚不变,但是,3D弯管壁厚环向分布趋势较为陡峭。

2.2 减薄率及增厚率分析

减薄率、增厚率是指壁厚减薄量、增厚量与原始壁厚比值的百分数,弯管外弧侧减薄率(以下简称减薄率)与弯管内弧侧增厚率(以下简称增厚率)如图2所示。由图2可知,3D弯管减薄率和增厚率约是5D弯管的2倍。

图2 减薄率与增厚率图

2.3 圆度分析

钢管圆度是指圆形钢管的横截面上存在外径不等的现象,即存在着不一定相互垂直的最大外径和最小外径,最大外径与最小外径之差即为圆度偏差,试验用弯管母管圆度最大值为2.2 mm。一般情况下,弯管圆度是弯管内外弧侧之间的外径与中性区处外径之差。图3是弯管轴向不同位置的圆度变化趋势图。由图3可知,3D弯管趋势变化较为明显,圆度相对较大,5D弯管趋势变化较为缓和,圆度相对较小,两者圆度在轴向上变化趋势基本一致,即在弯管起弧位置圆度较小,随着弯管角度的增加,在弯曲段中央部位圆度达到峰值,之后随着角度的增加圆度又开始逐渐减小,在收弧处圆度达到较小值。

图3 圆度在轴向上的变化趋势图

3 畸变对性能及组织的影响分析

在弯管1~8的弯曲段内弧侧、中性区、外弧侧部位分别取样进行拉伸试验、夏比冲击试验及微观组织检验。其中拉伸试样为横向样,试样宽度为38.1 mm,标距为50 mm;冲击试样为横向样,尺寸为10 mm×7.5 mm×55 mm,缺口类型为“V”形缺口,试验温度为-10 ℃,拉伸试验及冲击试验标准为ASTM A370;微观组织试验标准为ASTM E3—11及 ASTM E112—13。

3.1 力学性能分析

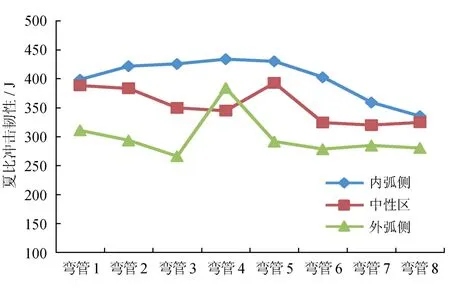

图4 夏比冲击韧性图

试验结果表明(图4),所有弯管-10 ℃夏比冲击韧性试验结果均符合标准要求(均值大于等于90 J)3D弯管中,弯管1、弯管2、弯管3及弯管5的内弧侧强度均不符合标准要求(要求大于等于L415 MPa),仅弯管4和弯管6所有部位强度符合标准要求(图5)。

图5 拉伸性能图

通过比较所有弯管内弧侧、中性区及外弧侧的强度和韧性可知,无论是常规的5D弯管还是小半径3D弯管,总体规律是:弯管内弧侧的强度相对较小,弯管中性区次之,弯管外弧侧屈服强度较大,3D弯管多数内弧侧强度不符合标准要求(图5-a),而夏比冲击韧性及伸长率大小顺序与强度恰好相反(图4、图5-b)。就5D弯管而言,无论是强度还是韧性,数据离散性较小,而3D弯管数据较为分散。就此现象,笔者认为这与加工工艺有关外还与弯管的截面畸变有关。

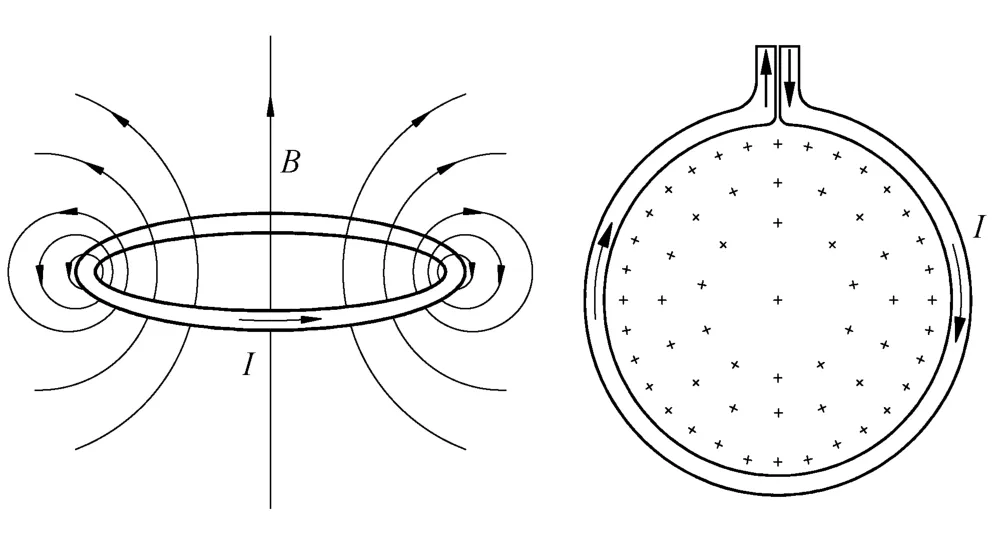

图6 感应线圈中的磁场示意图

3.2 对力学性能影响分析

目前,国内外热煨弯管采用感应加热方式加工,其原理是在感应加热线圈中加载某一频率的交变电流(I),交变电流在感应线圈周围产生交变磁场(B),这种磁场随着与线圈距离越远而变得越弱(图6),交变磁场(B)又会在被加热的金属导体(钢管)中产生感应电动势(E),进而产生电流,这种感应电流在金属导体中的分布是不均匀的,在表面强,而在内部弱,即趋肤效应现象,利用趋肤效应可使金属导体迅速加热,在适当的交变频率下几秒钟内可使材料温度上升到800~1 200 ℃。

由感应加热线圈加热原理可知,距离加热线圈越远则钢管从中获得功率就越小,钢管的加热温度就越低。一般而言,弯管热加工时,加热温度介于850~1 050 ℃对其进行淬火,之后进行高温回火,其强度会随着温度的升高而呈上升趋势,韧性会随着温度的升高而降低。

图7 钢管在感应线圈中的示意图

通过前文分析可知,由于弯管热煨制时截面畸变,导致弯管内弧侧壁厚增厚,弯管外弧侧壁厚减薄,且圆度增大,这种畸变随着弯曲半径的减小而更加明显。因此,理想情况下,钢管在感应线圈中的位置如图7-a所示,此时钢管环向壁厚受热均匀,在相同冷却条件下,加热后的性能离散性较小。但实际情况是弯管热煨制时由于受力矩及截面畸变两方面的影响,钢管在感应线圈中的实际位置如图7-b、c、d所示。此外,在相同的冷却条件下,薄壁的材料散热条件较好,平均冷却速度较快,而厚壁材料恰好相反,冷却速度不同将发生不同的相变过程,得到不同的相变组织,并对晶粒尺寸产生影响,最终影响产品性能[12-13]。

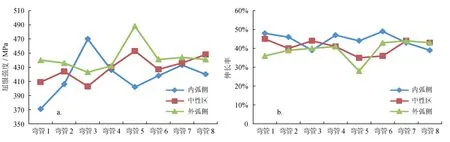

通过上述分析可以推测,假设弯管在感应加热线圈中的位置如图7-b所示,则弯管内弧侧和弯管外弧侧与感应线圈的距离相等,两部位的加热温度一致,但是由于弯管内弧侧壁厚增厚,冷却速度较慢,淬透性较差,因此最终的强度可能较小,韧性较高。如果钢管在线圈中的位置如图7-c所示,则弯管内弧侧与弯管外弧侧由于加热温度的差异而导致性能不均匀,弯管内弧侧性能有可能不达标,而且在相同的增厚率下,数值的离散性较图7-b所示位置大,此外在这种情况下,如果温度控制不当可能会引起弯管外弧侧过热或过烧,从而产生组织损伤。假如钢管在线圈中的位置如图7-d所示,则弯管内弧侧与线圈距离较近,加热温度较高,可以补偿弯管内弧侧增厚对加热后性能的不利影响,但间距控制较为困难。上述几种现象对弯管各部位力学性能的影响均与壁厚增厚率、减薄率及圆度这些畸变参量有关。图8反映了截面畸变参量与强度的相关性,由图8-a可知,随着圆度的增加(即钢管扁化),弯管外弧侧与线圈的距离增大,加热温度减小,因此强度也随之降低,弯管内弧侧有同样的趋势;由图8-b可知,随着增厚率的增加,弯管内弧侧的壁厚变厚,在相同的冷却条件下,其淬透性变差,因此强度呈下降趋势;由图8-c可知,随着减薄率的增加,弯管外弧侧壁厚减小,淬透性较好,因此强度呈上升趋势。

3.3 对微观组织影响分析

由金相分析结果可知,弯管加热温度介于940~980 ℃时,弯管各部位晶粒度变化不大,平均晶粒度分布在9.5~11.0级之间,微观组织主要以多边形铁素体+珠光体+贝氏体为主(表3),如表3所示弯管1及弯管7的微观组织,当温度达到1 050 ℃时,弯管外弧侧及中性区的晶粒急剧长大,平均晶粒度介于5.5~6.5级,此时的微观组织主要以贝氏体铁素体和粒状贝氏体为主,掺杂少量的多边形铁素体(见表3中弯管5外弧侧和中性区的微观组织)。

对金属材料来说组织决定性能,就本研究中的5D弯管而言,实时监测的加热温度均为980 ℃,其各部位的微观组织以多边形铁素体+珠光体+贝氏体为主,晶粒度约为11.0级,性能均能满足要求,这是因为5D弯管截面畸变较小,钢管在感应线圈中的位置如图7-b所示并趋于理想状态,各部位与感应线圈之间的距离相差较小。因此受热相对均匀。此外,由于管线钢进行了较好的微合金化设计,其中Nb、V、Ti微合金碳、氮化物通过质点钉扎晶界的机制而阻止奥氏体晶粒的粗化过程,因而若加热不超过一定的温度(1 050 ℃左右),管线钢晶粒不会明显长大[14],其性能也不会有太大变化。对于3D弯管中弯管4和弯管6来说,各部位微观组织形态一致,与弯管7的微观组织类似,且晶粒度也约为11.0级,性能均满足要求。由此可以推测,弯管在感应线圈中的位置如图7-d所示,弯管内弧侧加热温度较高,补偿了截面畸变对性能的不利影响。

图8 畸变参量与强度的相关性图

小半径弯管中弯管1、弯管5各位部位微观组织较为典型,由其微观组织形态可以推测,钢管在感应线圈中的位置如图7-c所示。就弯管1而言,加热温度与弯管7相同,都是980 ℃,但弯管外弧侧微观组织含量及晶粒度截然不同,弯管1中的贝氏体组织含量较多,而弯管7中的多边形铁素体含量较多。这是因为弯管1的减薄率是弯管7的近2倍(图2),在相同加热温度下,相同的冷却环境中,弯管1外弧侧的淬透性好,因而得到的组织形态与弯管7有所不同,由于弯管内弧侧与线圈之间的距离较大,且厚度增厚,受热温度不足,组织中多边形铁素体较多,因此强度较低。对弯管5来说,弯管外弧侧减薄率最大(图2),加热温度最高,晶粒在很短的时间内立即长大,原奥氏体平均晶粒度长大到5.5级,淬火后得到的组织主要为粒状贝氏体,虽然其晶粒度较大,但其强韧性匹配并不是很差,这是因为组织形态的变化对材料性能的影响所导致,透射电镜分析表明,此时粒状贝氏体板条尺寸减小,板条束相互交错,呈多位向分布,板条间的M—A岛状组织尺寸减小且多呈粒状分布,这种细小、多位向分布的粒状贝氏体赋予材料良好的强韧性配合[15-16],同样,可以推测弯管内弧侧与线圈之间的距离较大,且厚度增厚,受热温度不足,组织中多边形铁素体较多,因此强度较低,韧性较高。

4 结论

1)小半径3D弯管截面畸变比常规5D弯管较为显著,前者减薄率及增厚率大约是后者的2倍,圆度在2~4倍范围内。

2)由于小半径弯管截面畸变显著,使得弯管外弧侧、内弧侧、中性区加热温度有所差异,且弯管内外弧侧差异较大,致使组织形态或含量有所不同,从而导致弯管各部位力学性能数值较为离散,多数弯管内弧侧强度达不到标准要求。强度大小顺序分别为弯管外弧侧、弯管中性区和弯管内弧侧,夏比冲击韧性大小顺序与强度恰好相反。

3)随着增厚率的增加,弯管内弧侧强度呈下降趋势;随着减薄率的增加,弯管外弧侧强度呈上升趋势;随着圆度的增加,弯管内、外弧侧强度呈下降趋势。

[ 1 ] 李艳华, 杨俊伟, 王炜. 热煨弯管在大口径管道中的应用[J].油气储运, 2002, 21(7): 49-51.Li Yanhua, Yang Junwei & Wang Wei. The application of hot-bending bend in large diameter pipeline[J]. Oil & Gas Stor-age and Transportation, 2002, 21(7): 49-51.

[ 2 ] 顾煜炯, 姚健. 小半径弯管在我国电力管件中的重要地位[J].金属成型工艺, 1994, 12(6): 291-293.Gu Yujiong & Yao Jian. The important position of small-radius pipe-bender in power pipe work in China[J]. Metal Forming Technology, 1994, 12(6): 291-293.

[ 3 ] Tang NC. Plastic-deformation analysis in tube bending[J]. International Journal of Pressure Vessels and Piping, 2000, 77(12):751-759.

[ 4 ] 鄂大辛, 宁汝新, 古涛. 弯管横截面畸变的试验与分析[J]. 兵工学报, 2006, 27(4): 698-701.E Daxin, Ning Ruxin & Gu Tao. Experiment and analysis on the distortion of cross-section of bended-tube[J]. Acta Armamentarii,2006, 27(4): 698-701.

[ 5 ] 顾煜炯, 姚健, 周兆英, 张丽文. 感应加热小半径金属弯管成型的机理研究[J]. 金属学报, 1994, 30(24): 543-548.Gu Yujiong, Yao Jian, Zhou Zhaoying & Zhang Liwen. Formation mechanism of metal pipe-bend with small bending radius under induction heating[J]. Acta Metallurgica Sinica, 1994, 30(24):543-548.

[ 6 ] 胡忠, 夏福清. 中频感应局部加热弯管的回弹理论分析和试验研究[J]. 固体力学学报, 1998, 19(4): 329-335.Hu Zhong & Xia Fuqing. Theoretical analysis and experimental study of springback of pipe bending using induction heating[J].Acta Mechanica Solida Sinica, 1998, 19(4): 329-335.

[ 7 ] Ji LK, Zheng M, Chen HY, Zhao Y, Hu LJ, Hu J, et al. Apparent strain of a pipe at plastic bending buckling state[J]. Journal of the Вrazilian Society of Mechanical Sciences and Engineering, 2015,37(6): 1811-1818.

[ 8 ] Guo Xunzhong, Jin Kai, Wang Hui, Pei Wenjiao, Ma Fuye, Tao Jie, et al. Numerical simulations and experiments on fabricating bends pipe by push bending with local induction-heating process[J]. The International Journal of Advanced Manufacturing Technology, 2016, 84(9): 2689-2695.

[ 9 ] Michael TC, Veerappan AR & Shanmugam S. Eあect of ovality and variable wall thickness on collapse loads in pipe bends subjected to in-plane bending closing moment[J]. Engineering Fracture Mechanics, 2012, 79: 138-148.

[10] Zarrabi K & Kwok FK. Reference stresses for Cold-Tube-Вends including thickness variation and ovality using three-dimensional fi nite element method[C]//ASME 2009 Pressure Vessels and Piping Conference, 2009. DOI:http://dx.doi.org/10.1115/PVP2009-77004.

[11] 鄂大辛, 宁汝新, 胡新平, 李延年, 田新. 管材弯曲中壁厚变化引起横截面畸变的试验研究[J]. 航空制造技术, 2005(12):60-63.E Daxin, Ning Ruxin, Hu Xinping, Li Yannian & Tian Xin. Experimental study on the change of wall thickness causing the distortion of the cross-section in the process of tube bending[J].Aeronautical Manufacturing Technology, 2005(12): 60-63.

[12] Koo JM, Ryoo SR, Lee C, Sun CG, Han HN & Hwang SM. Prediction of residual stresses in a plate subject to accelerated cooling: A 3-D finite element model and an approximate model[J].ISIJ International, 2007, 47(8): 1149-1158.

[13] 霍文丰, 胡贤磊, 王丙兴, 刘相华. 控制冷却中钢板厚度方向上的冷却速度[J]. 钢铁研究学报, 2011, 23(11): 18-21.Huo Wenfeng, Hu Xianlei, Wang Вingxing & Liu Xianghua.Cooling rate in thickness direction of plate during controlled cooling[J]. Journal of Iron and Steel Research, 2011, 23(11): 18-21.

[14] 牛靖, 刘迎来, 齐丽华, 吉玲康, 冯耀荣, 张建勋. 奥氏体化温度对X80管线钢组织和力学性能的影响[J]. 材料热处理学报, 2010, 31(5): 96-101.Niu Jing, Liu Yinglai, Qi Lihua, Ji Lingkang, Feng Yaorong &Zhang Jianxun. Eあect of austenizing temperature on microstructure and mechanical properties of pipeline steel X80[J]. Transactions of Materials and Heat Treatment, 2010, 31(5): 96-101.

[15] 张骁勇, 高惠临, 庄传晶, 吉玲康. 焊接热输入对X100管线钢粗晶区组织及性能的影响[J]. 焊接学报, 2010, 31(3): 29-32.Zhang Xiaoyong, Gao Huilin, Zhuang Chuanjing & Ji Lingkang.Influence of welding heat input on microstructure and properties of coarse grain heat-aあected zone in X100 pipeline steel[J].Transactions of the China Welding Institution, 2010, 31(3): 29-32.

[16] 冯耀荣, 高惠临, 霍春勇, 吉玲康, 李为卫. 管线钢显微组织的分析与鉴别[M]. 西安: 陕西科学技术出版社, 2008.Feng Yaorong, Gao Huilin, Huo Chunyong, Ji Lingkang & Li Weiwei. Analysis and identif i cation of microstructure of pipeline steel[M]. Xi'an: Shaanxi Science and Technology Press, 2008.