硫化主地沟蒸汽排凝系统改造技术运用

杜晓林,吴宏阳

(双钱集团(安徽)回力轮胎有限公司,安徽 芜湖 23000)

1 本公司轮胎硫化机主地沟的排凝方式及现状

1.1 硫化工艺条件

双钱回力轮胎硫化工艺采取蒸汽(高、低压)+氮气硫化。硫化过程中硫化机外温始终保持在设定范围内恒温,并且上、下热板和模套温度相同,热板和模套内的蒸汽凝结水通过疏水阀排入凝结水回收罐中。主地沟下面的冷凝水通过在尾端设置自动疏水器进行疏水。经过疏水器的冷凝水直接进入回收管路到达凝结水回收罐中。

1.2 硫化工艺存在的问题

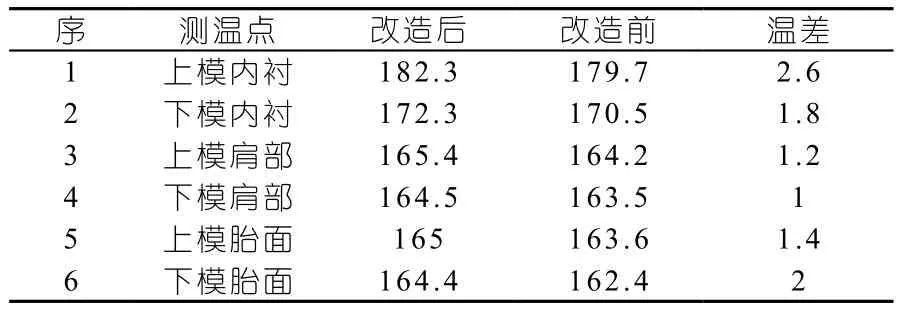

通过技术部门定期对硫化过程中的轮胎进行埋线测温抽查验证,来判定硫化机的工艺条件是否具备生产出合格品是常用的验证手法。通过在不同季节随机选取2个生产中的规格进行埋线测温,得到如表1结果。

表1 冬夏季温差比对 ℃

表1所示数据说明轮胎在不同季节条件下,生产的产品在相同部位是存在温差的,且温差范围在0.7~3.5℃之间。尤其在进入冬季后的生产数据更能说明冬季环境温度降低会造成硫化工艺条件的降低,蒸汽管路会产生局部冷凝水促使整改管路的温度下降。

1.3 管路首尾温差

在整个硫化地沟的设计上,一般通常会采取首高尾低的设计,主管路长度一般不小于100 m,通过对不同管沟的管首硫化机与管尾硫化机的埋线测温得到如表2结果。

表2 硫化机条线首尾机台温差 ℃

表2所示数据说明在同一管沟的情况下,首尾温度差异最大温差为3.9℃;不同管沟相同轮胎部位的温差最大为3.8℃。说明在同样的环境温度下管尾温度会比管首温度低4℃左右,管尾存在冷凝水集聚的情况比较严重。进一步说明管尾的冷凝水排放效果不佳。

2 自动疏水器排凝方式存在的问题

在硫化主地沟尾端以及每一条硫化支沟的尾端,都针对高压蒸汽和低压蒸汽设计了自动疏水器,用于及时排除在管路中产生的冷凝水。在实际的工作中,由于安装位置在地沟下方,长期没有人员对其进行状态的点检和异常维护,使得自动疏水器不能得到及时的更换和维修,进一步形成管路内的冷凝水不能及时有效排除。该排凝系统疏水器故障率大(易损坏、堵塞),需要进行控制上的有效改造来确保温度的稳定。

3 冷凝水收集排放系统的设计

为有效检测、控制硫化主管路和支沟管路内的冷凝水,采取将冷凝水集中收集再按照排放桶内的温度变化进行排放的原理,其设计原理见图1。

图1 冷凝水收集排放装置系统图

3.1 设计主要内容及主要配件

该系统主要设置安装在硫化地沟支沟尾端和主沟末端,将需要进行排凝的主蒸汽管路引入系统入口,使用法兰连接方便日后的检修和拆卸。

入口共有两路控制:一路是手阀后加过滤器进行过滤进入排放桶,作用是凝结水工作主要通道,确保进入桶内凝结水不含杂质;另一路是加手阀直接进入排放桶,其作用主要是通过手阀开启的大小来实现主管路与排放桶的压力平衡。

排放桶总直径为Φ219 mm、桶高1 086 mm,在桶的顶端设计有压力显示表,用于监视桶内的压力变化。桶的中部设计安装一组温度检测,用于检测桶内温度实时变化情况,该温度降低说明桶内含凝结水变多,通过这个温度与含水量的关系即可实现自动排凝的功能。为有效防止积水太多造成的温度降低,在桶的中部还设计上下限位的浮球开关,配合温度控制起到双重保护的作用。

排放桶下部设计有两路排水控制:一路使用切断阀来实现自动控制排水,该回路需要配合PLC的程序进行温度控制开闭。另一路是自动疏水器,当需要自动小量排水时,可使用此回路排凝更能节约能源。另外在桶的左下侧还有一路手动排放阀设计,主要是可以通过手阀打开实现快速强排,用于开工班预热阶段。

3.2 电气控制系统的内容及部件

为实现温度控制排凝阀的开闭,在电气控制系统中使用到电磁阀(2位3通)一组、温度传感器(PT100)一只、PLC系统一套(含CPU、基板、模拟量模块、人机界面以及连接用的电缆线)。

3.3 PLC控制及画面设计

该系统在画面设计上,考虑排放的标准和动态显示以及曲线记录等日常监控功能,力求满足后期的监控与运保,如图2所示。

图2 系统人机界面

3.4 实际安装情况

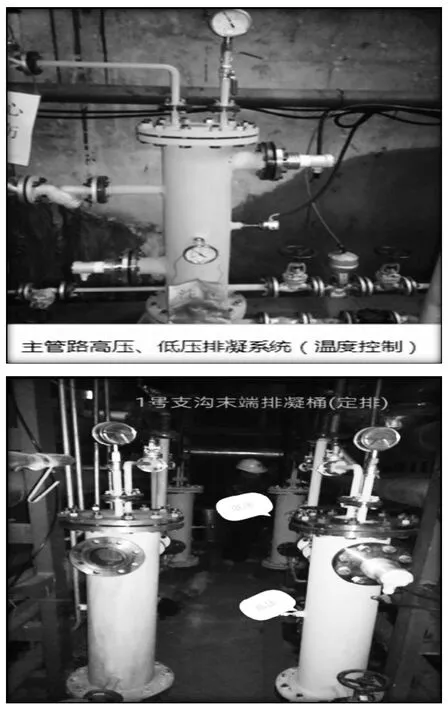

该系统在实际中的使用情况如图3所示。

图3 排凝系统

4 冷凝水收集排放系统实施后的效果验证

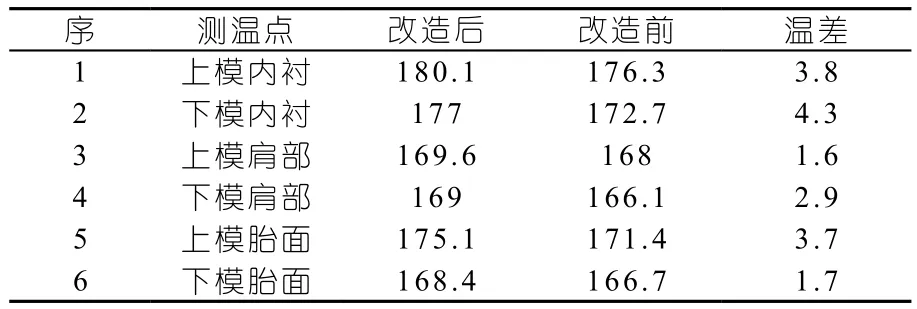

在硫化主地沟和支沟尾端各自安装上冷凝水收集排放系统,并经过温度和排放周期的验证,确定好高压蒸汽和低压蒸汽的排放标准:高压排放下限为220℃、低压排放下限为150℃。开始按照之前技术部执行的埋线测温实验,结果如表3、4和图4、5。

表3 195/55R15 85V DC-90规格排凝系统改造前后测温 ℃

图4 195/55R15 85V DC-90测温曲线实际效果

表4 165/70R14 81T R699规格测温 ℃

从以上2个规格的实际测温曲线看出,改造前后对比温度提高了2~4℃,在轮胎的品质上起到了很好的提升作用。说明该排凝系统在控制性能上优于原自动疏水器,且具备稳定性和良好的监控性,在后期的检维修和点检目视带来方便。

在该系统的参与控制下,主管路的温度和含水量在冬夏季节性变化时对硫化机的温度控制影响不大。

图5 165/70R14 81T R699测温曲线实际效果

5 经济效益分析

本公司至2017年9月开始全面改造硫化主地沟含支地沟的冷凝水排放系统,截止2017年12月这3个月期间,轮胎因冷凝水跌温产生的报废率从原来的0.03%降低到0.016%,按照年产300万条产能计算,改善前全年报废轮胎900条,改善后全年报废轮胎480条,按每条200元/条计算:每年可节约8.4万~10万元,经济效益明显。

6 结束语

硫化车间导入冷凝水收集排放系统,旨在改善硫化机的跌温对轮胎产生的报废,通过温度闭环控制能够实时监控主管路内含水的情况,并有效的进行实时排放,减少对于蒸汽的随意排放,对节约能源和改善轮胎硫化性能有较大帮助。不足的地方就是需要进行改造成本预算和投入,在后期将配合系统管道外部保温进行优化,争取在能耗降低做得更优异。