数值模拟研究浇口方式对粉末注射成形铣刀粉体分布的影响

刘飞,李文明

金属注射成形技术(powder injection molding,简称 MIM)是一种传统粉末冶金技术与现代塑料注射成形工艺相结合而形成的近净成形工艺。该技术将具有一定流动性的金属粉体在注射机上注射成形,可实现复杂形状、常规切削方法难以加工的高硬度金属材料零部件的批量化生产[1−3]。由于受脱脂的限制,MIM技术难以制造大尺寸零件[4],但特别适合生产小型、复杂、精密和高性能的金属零部件,尤其是对硬度高、损耗大及难以机械加工的金属产品, 比如立铣刀更加合适。目前关于 MIM 制备铣刀的研究并不多见。在MIM成形过程中,注射工艺对于MIM铣刀质量的影响很关键。其中浇口方式是注射工艺中十分重要的影响因素[5−6]。相比于注射压力、注射温度等工艺参数,不恰当的浇口方式会大量增加模具的修模工作,延长产品的生产周期。另外,浇口方式不恰当容易导致粉末与粘结剂两相分离,进而使烧结后的成品出现收缩不均等缺陷,且大部分缺陷经常在脱脂和烧结后由于注射时产生的应力被释放后才被发现[7−8]。因此,研究浇口方式对注射成形过程中粉体分布的影响,采用合适的浇口方式,使注射成形过程中金属粉体均匀分布,对于提高 MIM 产品质量具有重要意义。仅靠经验及常规实验,难以观察及表征注射成形过程中金属粉体的分布情况[9],需要通过数值模拟方法研究浇口方式对MIM成形过程中的粉末分布的影响。“Moldflow”是目前模流分析所用的主流软件,其中的“Moldflow 2017”新增了粉末注射成形分析模块,因此,本文设置具有不同数量和位置的 4种浇口方式,通过“Moldflow 2017”软件分析充填结束时粉体的分布,研究浇口方式对粉末注射成形铣刀粉体分布的影响,对模具设计的优化具有指导意义,同时为注射工艺的调整奠定基础。

1 模拟方案

1.1 粘度模型

粉末注射成形喂料的流变学研究已有几十年的历史,其中最重要的是粘度模型的研究[10−13]。在工程应用中,通常认为粉末喂料属于非牛顿熔体,可使用与塑料熔体相同形式的粘度模型。对于非牛顿流体,目前常用的粘度模型包括幂率模型、Cross-Arrhenius五参数模型和Cross-WLF七参数模型。其中幂率模型在低剪切速率下的精度较差;Cross-Arrhenius模型和Cross-WLF模型都能准确地描述熔体的流动规律,但Cross-Arrhenius模型只能描述某些平均温度下的粘度,采用 WLF方程可表示零剪切速率时的粘度。在Moldflow 2017软件中,分析粉末注射成形工艺时,是采用Cross-WLF七参数模型。模型的数学表达式为:

式中:n为粘度系数,反映粘度曲线与剪切速率的依赖程度,n越大,粘度曲线越平缓,喂料的粘度与剪切速率依赖程度越小;D1为熔体在玻璃化温度下的零剪切率粘性系数,决定喂料熔体的初始粘度值;D2为玻璃化转变温度;D3为压力依赖系数,反映喂料熔体在高压下粘度对压力的敏感程度,在仿真软件中一般设为0;A1为与温度相关的量,通常在1~100之间;Ã2为与温度相关的量,通常在1~1 000之间。本研究中,从Moldflow数据库中选择型号为JKMB- MIM-1的不锈钢粉末与粘接剂混合成喂料,其中粉末体积分数为60.0%。材料的Cross-WLF模型系数为:n=0.482,T*=89.953 1 Pa,D1=7×1018Pa/s,D2=273.15 K,D3=0,=40.843,=51.6 K。可以看出,所选喂料的初始粘度较大,粘度受剪切速率的影响较大,这对于注射成形过程中粉体分布情况有较大影响。

1.2 几何模型与方案设置

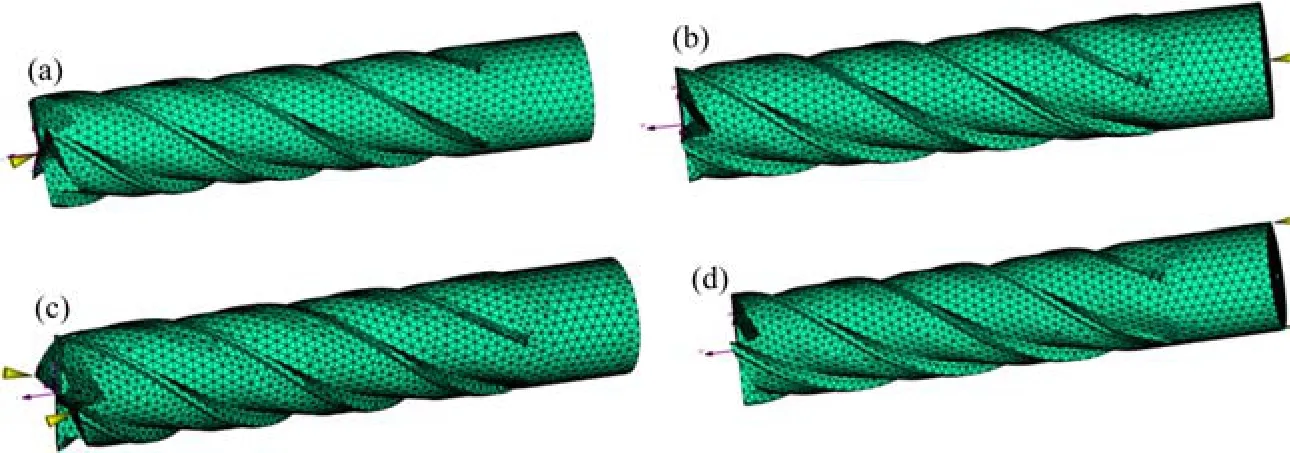

图1 铣刀的三维模型Fig.1 3D model of the milling cutter

图2 4种浇口方式的模拟方案Fig.2 Simulation scheme of four different gate patterns(a) Scheme A; (b) Scheme B; (c) Scheme C; (d) Scheme D

在UG软件中对铣刀进行建模,如图1所示。将模型导入Moldflow 2017软件中进行网格划分。设计4种不同的浇口方式进行充填分析,这4种浇口方式的模拟方案如图1所示,分别为:1个浇口,从切削面中心注射(方案A);1个浇口,从刀柄端面中心注射(方案B);2个浇口,从切削刃面两侧注射(方案C);2个浇口,从刀柄端面两侧注射(方案D)。

2 计算结果

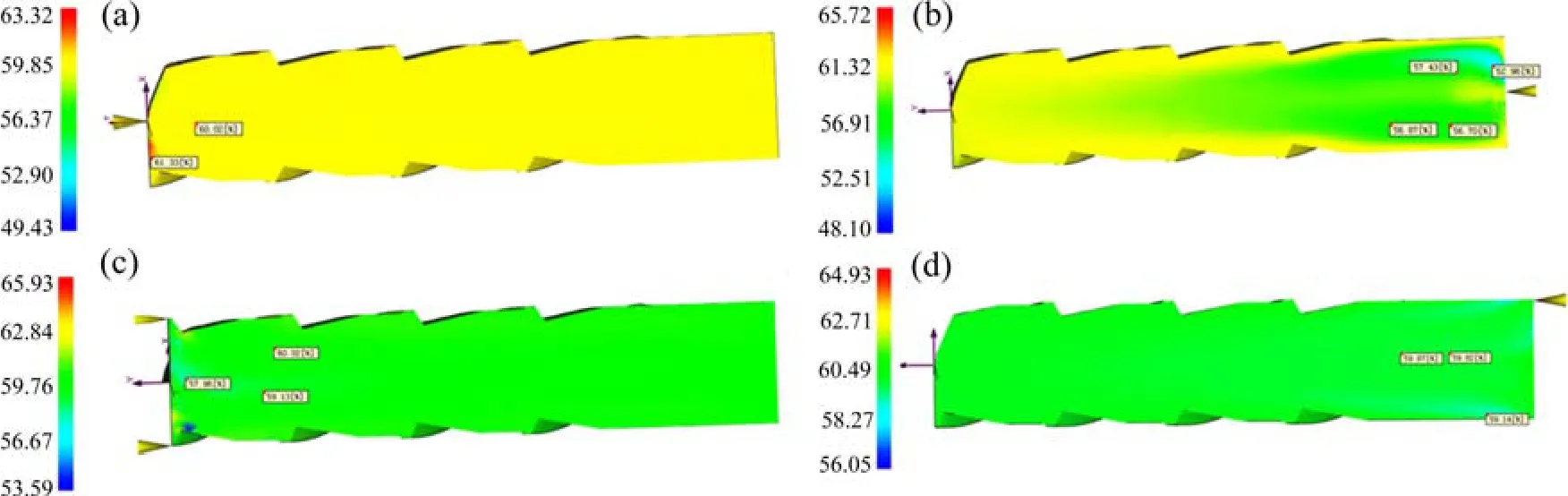

图3所示为4种不同浇口方式下充填结束时的粉末浓度分布。可以看出,无论哪种浇口方式,均造成粉末在不同区域分布不均匀,粉末与粘接剂存在不同程度的分离现象。注射成形喂料的粉末浓度为60%(体积分数,下同)。从图3可看出,当采用方案A注射时,切削面的粉末浓度较低,最低值约为57%,在壁面螺旋刃上粉末浓度较高,最高值约为62%,粉末出现一定程度的偏聚。在刀柄面粉末较均匀,未造成明显的粉末与粘接剂分离的现象。采用方案B注射时,粉末在刀柄端面浓度较低,最低浓度约为50%,但在螺旋刃上以及切削面粉末的分布较均匀,未造成与粘接剂明显的分离现象。因此得出,采用1个浇口注射时,无论浇口设置在切削面还是刀柄端面,粉末与粘结剂的分离现象均发生于浇口附近,而在充填末端粉末分布均匀,与粘结剂未发生明显分离。当浇口设置在切削面时,壁面螺旋刃上粉末有一定程度的聚集现象,而当浇口设置在刀柄端面时,壁面螺旋刃上没有出现粉末聚集现象。但浇口设置在刀柄位置时,粉末在浇口附近分布的不均匀程度远大于浇口设置在切削面时粉末在浇口附近的分布情况。因此,当在刀柄面注射时,浇口附近粉末与粘接剂的分离现象非常严重。

图3 不同浇口方式下充填结束时粉末体积分数的分布Fig.3 Distribution of powder volume at the end of filling under different gate patterns(a) Scheme A, t=0.200 8 s; (b) Scheme B, t=0.200 7 s; (c) Scheme C, t=0.201 2 s; (d) Scheme D, t=0.100 4 s

图4 不同浇口方式下充填结束时中间平面上粉末体积分数的分布Fig.4 Distribution of powder volume fraction in the middle plane at the end of filling under different gate patterns(a) Scheme A, t=0.200 8 s; (b) Scheme B, t=0.200 7 s; (c) Scheme C, t=0.201 2 s; (d) Scheme D, t=0.100 4 s

针对4种不同的浇口方式,选取浇口位置所在的中心平面,观察铣刀内部粉末浓度的分布情况,结果如图4所示。由图可见,采用方案A注射时,粉末浓度分布较均匀,没有产生粉末与粘结剂明显分离的情况。采用方案B注射时,粉末浓度分布呈现喷射状态,浇口附近粉末浓度较低,最低浓度约为53%。因此,若采用方案B进行注射成形,粉末在浇口附近较大范围内出现与粘结剂明显分离的现象,这必然会造成铣刀在烧结过程中应力分布不均而发生变形缺陷,从而严重影响铣刀的力学性能,降低使用寿命。采用方案C注射时,在浇口位置附近粉末浓度较低,最低值约为58%,粉末与粘接剂有一定程度的分离,但分离程度不明显,且粉末分布不均匀的区域较小。采用方案D注射时,浇口附近粉末浓度基本一致,最低值约为59.2%。一般认为粉末体积分数波动在±0.5%范围内时,影响不严重,当粉末体积分数波动在±1%时,在后续脱脂或烧结中会导致缺陷的出现[14]。

在制备铣刀时,应保证铣刀在切削面上具有一定的硬度和强度,而在刀柄面具有一定的强度即可。这就要求用 MIM 制备铣刀时,粉末应在切削面以及刀柄面的表面及内部都分布均匀。因此,综合以上的结果与分析可以得出,采用2个浇口从刀柄面注射成形时,粉末在铣刀整个区域分布较理想,且喂料充模时间较短,是最优的浇口方式。

3 分析与讨论

粉末在充模过程中,浇口处,在强压力作用下,粉末与粘结剂的初始速度很大,喂料进入模腔后,截面积骤然增大,所受压力迅速减小,熔融喂料在较强的惯性力作用下继续充模,由于粉末密度比粘结剂密度大,其惯性力也较粘结剂大,故浇口附近粉末的速度大于粘结剂的速度,从而造成喷射现象及浇口两侧区域粘结剂的集聚。

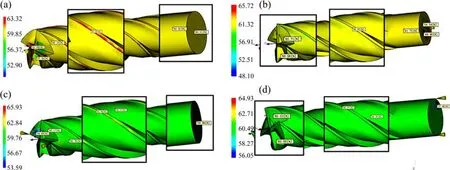

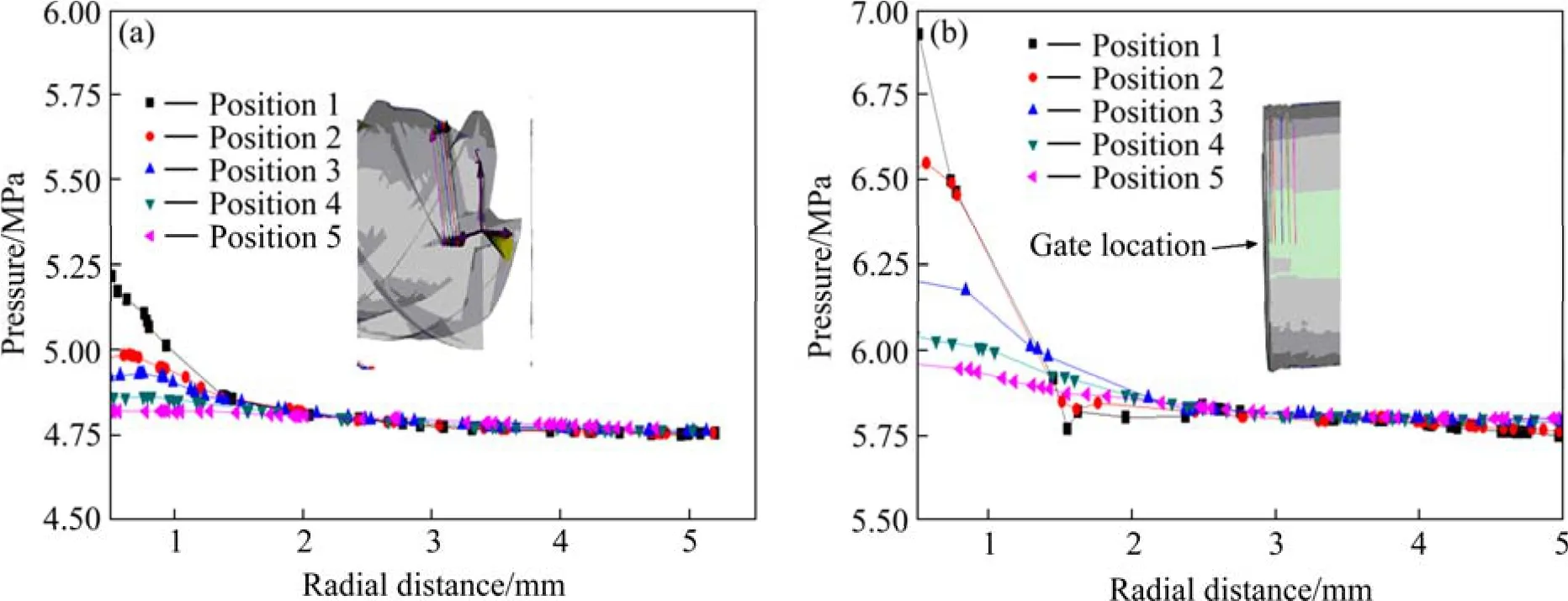

图5所示为切削面进浇(方案A)和刀柄面进浇(方案B)的铣刀三维模型。从图5可以看出,采用方案A注射时,由于切削面具有螺旋槽,喂料在注射初期沿着注射方向(轴向)流动一定距离,截面积的扩大速度没有采用方案B时截面积的扩大速度快,因此浇口附近粉末喷射现象不明显。采用方案B时,喂料进入模腔后截面积迅速增大,压力迅速降低,浇口附近粉末的速度大于粘结剂的速度,从而导致浇口附近粉末与粘结剂严重分离的现象。另一方面,方案B中喂料在注射初期较快接触刀柄端面,喂料产生较大的剪切速率。由于所选喂料的粘度受剪切速率影响较大,因此喂料较容易出现剪切变稀现象,刀柄端面粘度有所降低,这也是导致粉末与粘结剂分离的一个重要原因。以上的分析较好地解释了图3与图4所示的结果。图6所示为方案A与方案B中浇口附近不同位置处的径向压力分布,可以看出,方案B中不同位置处压力沿径向降低速度均高于方案A中压力降低的速度。越靠近浇口处,压力在径向上降低的速度越快。

图5 切削面进浇(方案A)和刀柄面进浇(方案B)的铣刀三维模型Fig.5 3D model of the milling cutter under different gate patterns(a) Scheme A; (b) Scheme B

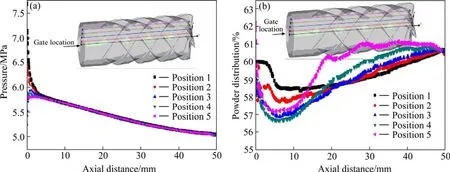

图7 所示为方案B中浇口所在平面不同位置的压力及粉末浓度沿轴向的变化。从图 7(a)看出,在浇口附近,压力沿注射方向迅速升高,然后降低,但这个变化仅发生在离浇口约3~4 mm范围内。在远离浇口处,均沿注射方向有所下降,但同一平面不同位置处的压力保持一致。结合图7(b)看出在不同位置处的粉末浓度均沿整个轴向范围发生较大变化。这说明压力并不是影响粉末浓度分布的主要因素,压力的变化仅导致粉末在浇口所在端面(刀柄端面或切削面)上的浓度变化。根据前面的分析,方案B中粉末充模时在浇口附近较大范围内速度差别较大,从而导致喂料剪切速率发生较大变化,在浇口附近较大范围内出现粉末与粘结剂分离的现象。另一方面,喂料的剪切速率不同,造成剪切热不同,从而使喂料的温度有所变化,剪切速率越高,越容易使喂料发生剪切变稀从而导致粉末与粘结剂的分离。

图6 方案A与方案B中浇口附近不同位置处压力沿径向分布Fig.6 Pressure radial distribution of scheme A (a) and scheme B (b)

图7 方案B中浇口所在平面不同位置处的压力与粉末浓度沿轴向变化Fig.7 Axial distribution of pressure (a) and powder (b) under scheme B

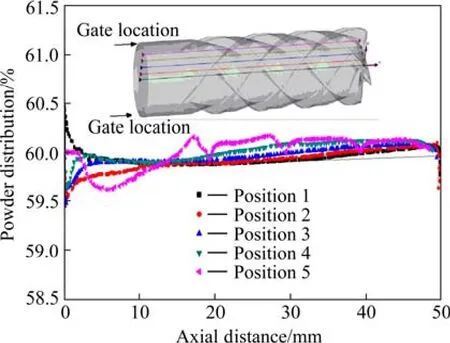

图8 所示为方案D中浇口所在平面不同位置处的粉末浓度沿轴向的变化。可以看出,在整个铣刀内部,粉末浓度变化不大,粉末体积分数波动在±0.5%范围内,粉末分布均匀,没有出现明显偏聚现象,在后续脱脂与烧结过程中铣刀不容易产生明显缺陷。在该方案中,由于浇口设置于刀柄端面两侧,刚进行充填时,喂料与刀柄端面和夹持面(圆柱面)基本保持同时接触,因此在充填时喂料在各方向上的剪切速率基本保持一致,粉末浓度趋于稳定。值得注意的是,在距离充填位置18 mm的位置5处粉末浓度沿轴向出现了波动。这是由于位置5处比较接近螺旋刃,造成喂料沿充填方向具有不同的剪切速率导致的。

图8 方案D中浇口所在平面不同位置处的粉末浓度沿轴向变化Fig.8 Distribution curve of the powder in the middle plane under scheme D t=0.100 4 s

3 结论

1) 采用注射成形工艺制备立铣刀,在喂料充模过程中,压力对粉末浓度的分布影响不大,压力仅影响粉末在浇口所在端面(刀柄端面或切削面)上的浓度分布。

2) 浇口位置不同(即进浇面形状不同)以及浇口数量不同,在充模过程中喂料剪切速率发生较大变化,进而导致粉末浓度分布出现较大差异。

3) 采用MIM工艺制备铣刀时,采用2个浇口从刀柄端面两侧注射成形,粉末浓度的波动在±0.5%范围内,粉末分布均匀且充模时间短,满足注射成形工艺要求,是最优的浇口方式。

REFERENCES

[1] 尚峰, 姬祖春, 付广柱. 粉末粒度对注射成形Fe-50%Ni 金显微组织和力学性能的影响[J]. 热加工工艺, 2014, 43(10):34−36.

SHANG Feng, JI Zuchun, FU guangzhu. Effects of particle size of powder on microstructure and mechanical property of metal injection molding Fe-50%Ni alloy[J]. Hot Working Technology,2014, 43(10): 34−36.

[2] SHIVASHANKAR T S, ENNETI R K, PARK S J, et al. The effects of material attributes on powder-binder separation phenomena in powder injection molding[J]. Powder Technology,2013, 243(7): 79−84.

[3] 李益民, Khalil K A, 黄伯云. 金属注射成形17-4PH不锈钢的研究[J]. 粉末冶金技术, 2005, 23(4): 254−258.

LI Yimin, KHALIL K A, HUANG Baiyun. Metal injection molding 17-4PH stainless steel[J]. Powder Metallurgy Technology, 2005, 23(4): 254−258.

[4] 宋明, 谢志鹏, 温佳鑫, 等. 先进陶瓷注射成形的脱脂工艺进展[J]. 陶瓷学报, 2015(2): 119−126.

SONG Ming, XIE Zhipeng, WEN Jiaxin, et al. Progress in the debinding process of advanced ceramic injection molding[J].Journal of Ceramics, 2015(2): 119−126.

[5] 许静静. 金属粉末注射成形工艺参数及浇口尺寸对流动性能的影响[D]. 长沙: 中南大学, 2004: 10−12.

XU Jingjing. Influence of metal powder injection molding process parameters and gate size on flow performance[D].Changsha: Central South University, 2004: 10−12.

[6] 蒋炳炎, 许静静, 黄伯云, 等. 金属粉末注射成形模具浇口对成形性能的影响规律[J]. 粉末冶金技术, 2004, 22(6): 323−327.

JIANG Binyan, XU Jingjing, HUANG Baiyun. Effect of gate dimensions on molding capability in metal injection molding[J].Powder Metallurgy Technology, 2004, 22(6): 323−327.

[7] 郑洲顺, 曲选辉, 徐勤武, 等. 粉末注射成形两相流动三维数值模拟及粉末与粘结剂的分离[J]. 中国有色金属学报, 2014,22(1): 122−129.

ZHENG Shunzhou, QU Xuanhui, XU Qinwu. Three dimensional numerical simulation of two-phase flow for powder injection molding and separation of powder and binder [J]. The Chinese Journal of Nonferrous Metals, 2014, 22(1): 122−129.

[8] ANN S, PARK S J, LEE S, et al. Effect of powders and binders on material properties an molding parameters in iron and stainless steel powder injection molding process[J]. Powder Technology, 2009, 193(2): 162−169.

[9] 刘煜, 李益民, 夏卿坤, 等. 粉末注射成形的离散元模拟实验研究[J]. 材料工程, 2014(4): 85−88.

LIU Yu, LI Yimin, XIA Qingkun. Experimental study on discrete element simulation of powder injection molding[J].Material Engineering, 2014(4): 85−88.

[10] 郑洲顺, 曲选辉, 韩旭里. PMI粉末一粘结剂固液两相流的动力学基本方程[J]. 稀有金属与硬质合金, 2002, 30(4): 1−5.

ZHENG Shunzhou, QU Xuanhui, HAN Xuli. Basic kinetic equations of solid-liquid phase flow powder binder of PIM [J].Rare Metals and Cemented Carbides, 2002, 30(4): 1−5.

[11] 刘春太. 注射成形过程中非牛顿塑料熔体的粘度模型[J]. 中国塑料, 1997, 11(1): 48−52.

LIU Chuntai. The viscosity of non-newtonan plastics melt in injection molding [J]. China Plastics, 1997, 11(1): 48−52.

[12] QUINARDC, SONG J, BARRIERET. Elaboration of PIM feedstocks with 316L fine stainless steel powders for the processing of micro-components[J]. Powder Technology, 2011,208(2): 383−389.

[13] SAMANTA S K, CHATTOPADHYAYH, PUSTAL B, et al. A numerical study of solidification in powder injection molding process[J]. International Journal of Heat and Mass Transfer,2008, 51(3): 672−677.

[14] GERMAN R M, BOSE A. Injection molding of metals and ceramics[J]. Metal Powder Industries Federation, 1997: 15−28.