油菜割晒机械研究现状和发展对策

张贝贝,罗海峰,2,3,肖 霄

(1.湖南农业大学工学院,湖南 长沙 410128;2.南方粮油作物协同创新中心,湖南 长沙 410128;3.湖南省现代农业装备工程技术研究中心,湖南 长沙 410128;)

油菜是我国最为重要的油料作物,种植面积最大、地区分布最广,我国油菜种植面积约为1亿亩。据统计近五年在我国平均每年生产油菜籽产量约为1400万吨,但我国平均每年需进口油菜籽约440万吨,占到了油菜籽消费总量的24%左右,油菜总产量难以满足消费需求。我国单位生产油菜籽所消耗的成本很高,约为加拿大的2.66倍,而去掉人工部分后变为0.99倍,生产成本过高也是制约我国油菜发展的主要原因之一,为提高我国油菜总产量,降低生产成本,当务之急必须加速对油菜全程机械化装备的研究和推广。油菜机械化收获是油菜全程机械化重要的一环,但存在着机械化收获率低、人工收获占比较大、劳动强度高等问题。为提高油菜机收率,降低生产成本,提高生产效率,需大力研究发展油菜收割机械。

长江流域油菜区为多熟制地区,主要推广“稻油”和“稻稻油”种植模式,存在茬口矛盾尖锐,种植方式各异的问题。当前收割油菜主要采用联合收获法和两段收获法,联合收获法是集切割,脱粒、清选等作业为一体,实现一次完成油菜从作物到油菜籽的收获作业方式。采用联合收获方式收获油菜时存在掉粒损失大、植株适应性差、适收期短,茬口矛盾突出,但优点是作业次数少,成本相对较低且便捷高效。两段收获是将油菜的整个收获过程分为两次完成。首先割晒作业,将油菜割倒, 并将割倒后的油菜整齐铺放于田间进行晾晒,等油菜晾晒3~5天(天数适天气而定)。然后进行捡拾、脱粒作业,目前多以捡拾、脱粒联合作业为主,即将捡拾器安装在联合收割机前端,工作时对割晒后的油菜一次完成捡拾,脱粒清选等作业。最后将杂质,茎秆抛撒还田。

油菜品种繁多,属于无限花序作物,植株高大,分枝多,且成熟度不一致,成熟果荚易炸裂。两段收获法对油菜品种、收获状态适应性强,可以减少收获损失,提高收获产量,适收期长,腾田时间早,可为后续作业提供充足时间,有效解决茬口矛盾。割晒作业是两段收获的首要任务,因此油菜割晒机械的研究对发展油菜机械化收获具有重要的意义。本文主要针对割晒机械的发展现状进行研究。

1 割晒作业方式

油菜割晒作业铺放方式主要有两种,一种是油菜茎秆侧向铺放程九十度角相交于机组行驶方向,可以实现高质量的铺放,但采用这种作业方式时作物与地面接触面积大,对天气变化极为敏感,遇到连雨天,易霉变;另一种是油菜茎秆平行于机组行驶方向,以前后搭接的形式铺放,一般留茬高度高于普通收割机,一般为15~25cm,铺放时作物前后搭接,减少作物与地面接触面积,便于作物的通风晾晒,遇到不良天气等可以减少损失。现有的割晒作业铺放形式为两种方式并存,当前油菜割晒机作业铺放以第二种为主。对油菜割晒机械的研究最终是要达到较高的铺放质量。油菜铺放质量评价指标当前主要以水稻,小麦的铺放质量为标准。主要有:铺放角;铺放角度差;油菜割晒机总损失。

2 油菜割晒机械研究现状

油菜割晒机械按挂接型式主要分为自走式,拖拉机牵引式和悬挂式三种机型,按割台分类可分为卧式割晒机和立式割晒机。早期油菜收割多以人工收割为主,需较大的劳动强度,收获所耗时间长,存在作业效率低的问题。为了提高机械化收获率,科研人员针对油菜割晒机械进行了大量的理论和实践研究。

2.1 国外油菜割晒机械研究现状

国外油菜生产主要集中在加拿大、澳大利亚、美国和欧盟等国,这些国家对油菜割晒机械研究起步早,基本实现机械化割晒作业,目前主要向着智能化,现代化和多功能化方向发展,技术和产品逐渐趋于成熟。国外油菜收获的方式为联合收获与两段收获相结合,在英国、加拿大、澳大利亚等主要采用两段收获方式,美国则是不同的地区采用不同的收获方式。

美国是割晒作业及配套机具研究发展最早的国家之一,早在20世纪20年代就开始研究割晒机具, 经过几十年的发展,实现了油菜全程机械化作业,之后为了提高收获效率,减少操作者劳动强度,开始发展大型化、智能化、现代化的专用型油菜割晒装备。 美国的约翰-迪尔公司作为农业机械制造商,该公司生产了多种大型的现代化割晒机械,机械特点是割茬高度可以调节,中间铺放且均匀,且可实现一机多用,通过对割台,筛选机构的调节,能同时对多种农作物进行割晒作业。

加拿大也是最早发展割晒作业机械的国家之一,对于油菜收获,加拿大主要以分段收获为主。加拿大作为世界上油菜生产大国,在油菜品种培育,种植方式和机械化作业方面的技术已经相当成熟,在机械化收获方面,他们有着专用的油菜割晒机械,如加拿大Mac Don公司生产的Mac Don D60-4割晒机,如图1所示,主要用于收割油菜、小麦、大麦、苜蓿草、大豆、水稻等多种经济作物,该机采用高地隙自走式地盘,水平输送带输送装置,中间条铺的铺放形式,整机的割刀,输送带,拨禾轮均采用液压传动,转速调节方便,振动噪音小,可对拨禾轮进行上下,前后调节,可对割台进行上下调节,也可进行倾角调节。

图1 Mac Don D 60-4油菜割晒机

在油菜生产大国实行两段收获的国家多以大型自走式专用型油菜割晒机作业为主。 在输送系统上,采用抗穿刺和耐撕裂的V型带做为输送带。为了保证作物顺利有序输送和铺放,设计采用大型铺放口,通过增加带的深度和增加拖拉机地隙来实现作物更好地铺放。 国外研制的基本属于宽幅、大功率割晒机械,并不适合我国油菜割晒作业特点。

2.2 国内油菜割晒机械研究现状

我国油菜割晒机械发展起步于上世纪50年代,起初是针对小麦,水稻研制的专用型割晒机,后随着稻麦割晒机技术逐渐成熟,开始改进并应用于油菜割晒作业。油菜两段收获对植株适应性强,可作业时间长,很好的适应了油菜植株特性。割晒机在油菜两段收获作业中起着重要的作用,割晒机的研究和推广对提高收获质量、增加产量、减少损失有着重要的意义。

油菜割晒机械在作业过程中要求切割平顺、振动少、输送力度大、输送过程流畅铺放均匀连续,以提高油菜产量和质量,减少收获损失。围绕油菜割晒技术及配套机械,国内科研工作者在切割输送铺放等方面开展了大量的理论研究和设计。

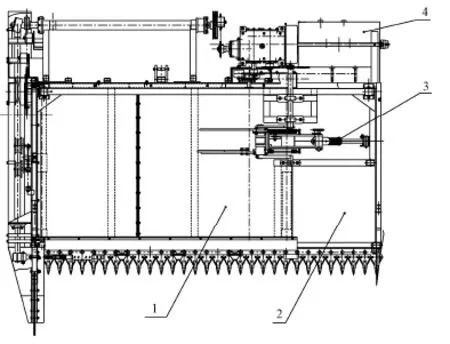

图2 切割试验台

(1)油菜切割理论研究。当前油菜切割装置以往复式割刀为主,割台装有横割刀和竖割刀,横割刀用于切割茎秆,竖割刀针对油菜植株分之多,被动分禾困难,用于主动分禾。提高油菜的切割力和减小切割装置对割台的振动,对油菜收获效率,减小油菜机械损失有重要的意义。2009年吴明亮等为了研究确定割刀切割形式、切割速度、刀片形式和切割茎秆的位置对油菜茎秆切割力的影响,为了确定最佳参数,在如图2所示的自制切割实验台上进行了切割力测试试验。

图34 S Y-2型油菜割晒机

试验结果表明最佳切割位置在茎秆离地高400mm左右,应用滑切方式,刀片选用锯齿形刀片时所测到的切割力最小。对于切割装置对割台振动的影响,李青林等用ADAMS软件对割台的横、竖割刀的驱动装置进行建模并进行了仿真测量,横割刀驱动机构选用摆环机构,竖割刀为曲柄滑块机构,通过仿真以获得横、竖割刀驱动机构在工作时对割台产生的激振力。结果表明横割刀运动时,Fx的最大值为3200N,远大于Fy;竖割刀上下运动时Fy的最大值为2637N,测试结果对分析割驱动机构对台机架的震动学提供参考。针对往复式割刀自身受到震动的影响,吴明亮等在MATLAB的基础上建立了切割装置的SMVLINK振动模型,以此对往复式割刀进行振动仿真分析,得出曲柄、三角摆块平衡块的质心位置和质量是对机构冲击振动的主要影响因素,通过仿真优化机构各组成部分的的质量和质心位置,来降低机构的惯性和惯性冲击振动。对于减小振动,增加切割力,可以将曲柄滑块机构改为循环机构,减小切割机构对自身和割台的振动,通过增加转速,提高切割速度来提供较大的切割力。当前仍主要集中在往复式割刀切割方式、驱动机构、振动等方面的研究,对高速切割,振动小的切割装置研究较少。

图44 S Y-1.8改进型油菜割晒机

图54 S Y-2.0型自走式油菜割晒机

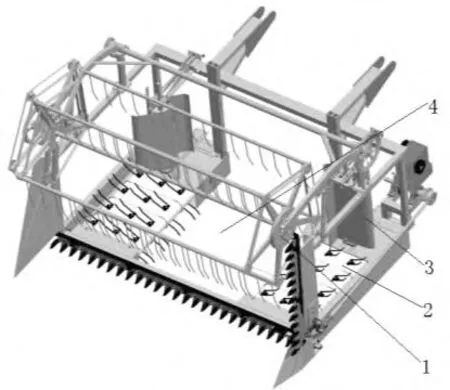

(2)割台输送和铺放装置的研究。针对当前油菜种植模式和油菜割晒作业的技术要求,主要以设计和改进输送、铺放装置为主。 割倒后的油菜在输送和铺放过程中,油菜植株高大,分枝多,易缠绕的植株特性对油菜输送和铺放装置设计难度大,为了使油菜顺利输送到铺放口,金诚谦等研制的4 SY-2型油菜割晒机,在原有的橡胶带上安装弹性拨齿机构,实现了对油菜的输送,但该装置存在着对油菜打击大,机械损失严重的现象。曹震等研制的4 SY-1.8型油菜割晒机,为了实现对油菜的输送, 先将割断的油菜由伸缩拨指滚筒拨向后方,再由两侧立辊筒相向转动作用推送至带有输送齿的输送带并输送到排禾口。完成输送。但存在着机构复杂,机械损失大的问题。

考虑到油菜秸秆质量大,作业时含水率高等问题,为了提高输送力度,减少机构复杂性,金诚谦等研制了一种带有拨指的链条式输送装置,整个割台的输送机构由4条回转的带有拨指的输送链构成,能完成较大力度的输送要求。石增祥等设计的4 SY-2.2型油菜割晒机,割台通过挂接装置与现有联合收割机底盘挂接,以联合收割机底盘为动力源,实现割台的收割作业。割台为卧室割台,一侧铺放,把原有的皮带输送装置改为拨齿输送链式的输送装置。 由此可见通过在皮带上安装拨齿和利用拨齿输送链均可实现较强的输送力度,可以实现油菜的输送作业。

为了使铺放后的油菜快速后熟,便于后续捡拾作业,可以采用前后搭接,交叉叠放或摊铺的铺放形式。黑龙江农垦迎丰机械制造有限公司研制的4SX-3.2~4.8系列斜辊式割晒机,将滚筒斜装与割台上,通过每个滚筒连续转动对油菜进行输送,由两侧的输送装置相向运动实现油菜在割台中间前后搭接,交叉叠放。

金诚谦等研制的4SY-2型油菜割晒机如图3所示,该机与联合收割机底盘挂接配套作业,为侧边铺放式,为了使油菜快速从输送带上剥离,在输送带端口设计拨叉。通过间歇式的剥离油菜,从而实现油菜前后搭接,条铺在田间的铺放形式。由于油菜茎秆之间存在着相互牵连的作用,为了使油菜茎秆整齐有序的铺放田间,保证前后搭接的条铺形状,又在排禾口后方设计由传动挂接机构、伸缩扒指滚筒机构组成的纵向拨动装置。

李平等研究制造的4SY-1.8改进型油菜割晒机如图4所示,改进型油菜割晒机的结构形式为割台通过悬挂机构悬挂于高地隙东方红400H型拖拉机前面,该机新增设了拨禾轮装置通过横向输送装置和纵向输送装置实现油菜输送。工作时将割倒的油菜由带有弹性拨齿的输送带向中间输送,而通过装有拨禾板的立辊对油菜顶部加速,从而实现油菜茎秆上下速度不同,以倾斜的形式输送到拨禾口,从而实现交叉,以鱼鳞式形式铺放在田间。

王修善等研制的4SY-2.0型自走式油菜割晒机如图5所示,为立式割台,主要通过拨禾星轮和带拨齿的输送链条对油菜茎秆进行夹持输送,油菜茎秆被割断后通过输送机构向割台一侧输送,在惯性力的作用下摊铺在田间,完成割晒作业。

廖宜涛等设计的手扶式油菜割晒机,该机竖割刀位于割台中间部分,由导向板实现对切割油菜进行输送铺放作业,这种设计可以实现油菜先分禾后,中间分禾两侧条铺的作业形式。

(3)铺放质量研究。对割晒机的输送铺放装置研究最终是为了达到较好的铺放质量,铺放质量的好坏直接影响着油菜的后熟和捡拾作业的质量,对油菜产量和收获质量有直接的影响。铺放质量的影响因素不止输送和铺放装置,还受到多种因素的影响。如金诚谦等在4SY-2型油菜割晒机基础上对铺放质量的影响因素进行了研究和分析。他们通过建立数学模型来对影响输送和铺放质量相关因素进行描述。通过分析得出油菜铺放质量主要与油菜的生物形态、割晒时油菜的成熟度、机器结构参数、排禾口因素以及驾驶员操作因素有关。

4 油菜割晒机械作业面临的问题与发展对策

4.1 面临的问题

油菜植株成熟度不一致,果荚易炸裂,割晒作业时,油菜机械损失大,收割效率低。南方油菜种植地区存在着地块小、种植田块不连续、导致大中型割晒机无法连续作业,收获效率降低。油菜品种不统一,种植方式各异,机械化播种厢面宽度变化大,整齐度不一致问题导致割晒机械适应差,发展滞后。油菜不同于稻麦,它有较强的牵连特性,输送铺放过程中容易出现拉扯现象,导致分离不彻底,果荚炸裂和条铺出现间断现象。

当前大多数油菜割晒机割台主要由稻麦割晒机改进的割台仍存在着输送力度小,堵塞严重,铺放质量差。而且随着土地流转力度加大,适度规模化发展,油菜割晒机的机型需由中小型向中大型发展,迫切需要研究低损高速型,专用型和安全性更高的割晒机械。

随着我国信息化,互联网,大数据,云计算迅速发展,时时监控,测量,传输数据等已经在其他众多工业领域应用,但在割晒机械上应用较少。

4.2 油菜割晒机械的发展对策和建议

(1)开展油菜两段收获和联合收获融合研究。因地制宜,因候制宜,合理采用收获方式。对于割晒机机械,研究割晒机割台与动力机具快速挂接装置,以快速切换作业方式。寻找不同的动力源,合理利用。如采用拖拉机前置挂接式割晒作业,即割台与轮式拖拉机底盘直接挂接配套作业,可以充分利用农村当前拥有的拖拉机保有量,可提高动力利用率。由于农用拖拉机在田间具有良好的通过性,可较好适应田间地形。发展大中型专用油菜联合收获机,以适应当前适度规模化种植模式。

(2)重点开发新型油菜割晒机械。如发展电力驱动式,液压驱动式割台,应用电液驱动割刀,拨禾轮,输送装置。研究控制元件,利用电、液压装置,结合大数据,云计算在不同作业速度下,对关键部件割刀、拨禾轮、输送装置提供最优参数,达到高效、低损低耗的目的,同时降低操作者疲劳强度。开发高速切割,较低振动的油菜切割装置,降低机械损失,实现高速作业。

(3)农机农艺结合,为机械化收获作业提供合适的作业条件。如播种农艺条件标准化,统一化。采用适合机收作业油菜品种,移栽改为直播油菜,采用高密度油菜垄作直播技术,有利于割晒机械研制。规范割晒作业配套的农艺规范,对种植方式规范化,割晒方式作业时间进行优化,建立合理的作业制度,为农民提供科学的种植方式及最优种植时期以及最佳收获时间。

5 结语

菜籽油是我国主要的油料作物,针对油菜收割进行的研究一直在进行,当前我国油菜割晒机械仍存在着效率低、作业速度低、收获损失大、割台易堵塞等问题,为此应加强机、电、液、智一体化方面的综合应用,加强关键部件理论研究和优化。以农机农艺相融合为指导思想,积极适应适度规模化发展模式,研究发展大中型油菜收获机,加强多学科的融合与协同发展。针对我国油菜生产的社会、经济、自然条件,研究开发新型高速低损、智能化油菜割晒配套机械。

[1]卢晏,吴崇友,金诚谦,等.油菜机械化收获方式的选择[J].农机化研究,2008,(11):240-242.

[2]吴崇友,肖圣元,金梅. 油菜联合收获与分段收获效果比较[J].农业工程学报,2014,30(17):10-16.

[3]吴崇友,易中懿.我国油菜全程机械化技术路线的选择[J].中国农机化,2009,(2) : 3 ~ 6.

[4]罗海峰,汤楚宙,官春云,等. 油菜机械化收获研究进展[J].农机化研究,2015,1(1):1-8.

[5]罗海峰,汤楚宙,官春云,等. 适应机械化收获的田间油菜植株特性研究[J].农业工程学报,2010,26(S u u p.1): 61-66.

[6]石磊,吴崇友,梁苏宁,等.自走式油菜捡拾脱粒机的设计与试验[J].农机化研究,2011(8):73-77.

[7]吴崇友,丁为民,石磊,等. 油菜分段收获捡拾脱粒机捡拾损失响应面分析[J].农业机械学报,2011,42(8):89-93.

[8]黄小毛,宗望远.油菜联合收获的研究现状及发展趋势[J].农业工程,2012,2(1):14-19.

[9]金诚谦,吴崇友.油菜收获技术基础研究现状与展望[J].农机化研究,2010,32(1):5-9.

[10]石增祥,吴明亮,杨文敏,等。我国油菜分段收获机械研究现状与发展对策[J].农业工程,2015,5(5):1-4.

[11]王守忠,郝巧玲. 我国油菜联合收获机械现状与展望[J].农业机械,2008,14(22):48-50.

[12]吴崇友,金诚谦,肖体琼,等.我国油菜全程机械化现状与技术影响因素分析[J].农机化研究,2007, (12):207- 210.