基于STM32的轴向加载类试验机同轴度检测仪设计

陈一鸣 刘 冬 杜丽影

(宝钢股份中央研究院武汉分院(武钢有限技术中心) 湖北 武汉:430080)

轴向加载类试验机主要用于检测材料力学性能参数,适用于金属、非金属材料的拉伸、压缩和疲劳等力学性能试验。由于试验机机械部件的设计、加工、装配以及使用等多方面的因素,不可避免的存在加载同轴度定位误差。研究表明,试验机的轴向加载同轴度对拉伸、压缩和疲劳试验的试验结果会产生很大的影响。在材料的拉伸或压缩过程中,会在试样承受轴向应力的同时因同轴度误差而产生附加应力,如弯曲应力和弯曲剪应力等,从而影响到试验结果的准确性。国外有文献报导,由于试验机加载同轴度的差别可以造成表面弯曲应变与平均轴向应变之差高达50%~100%[1]。所以轴向加载类试验机的加载同轴度参数已经在美国ASTM标准、国际ISO标准、欧洲EN标准和我国部分试验方法标准中规定为限制性指标,需要进行定期校准。

1 同轴度误差的表现形式

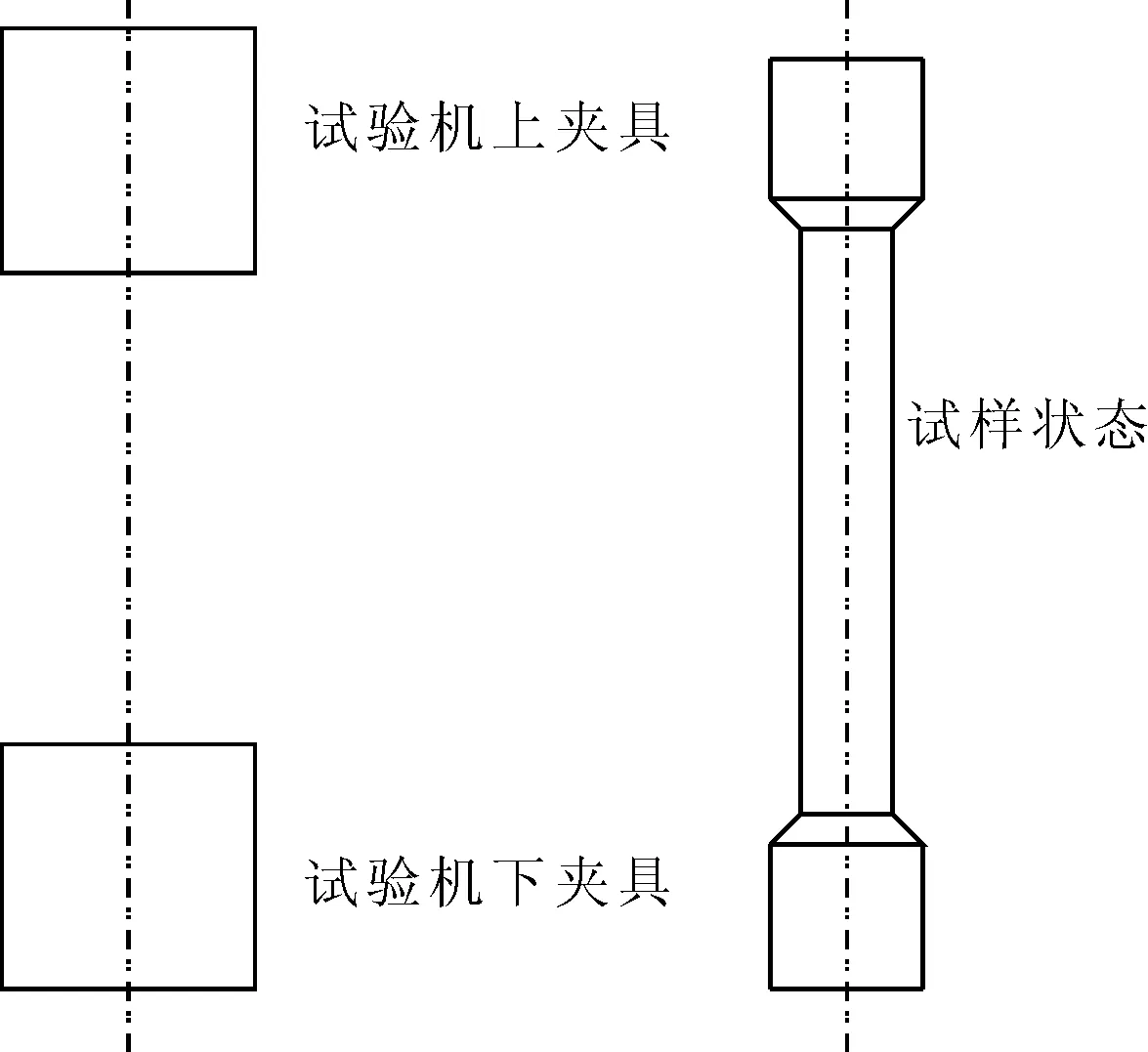

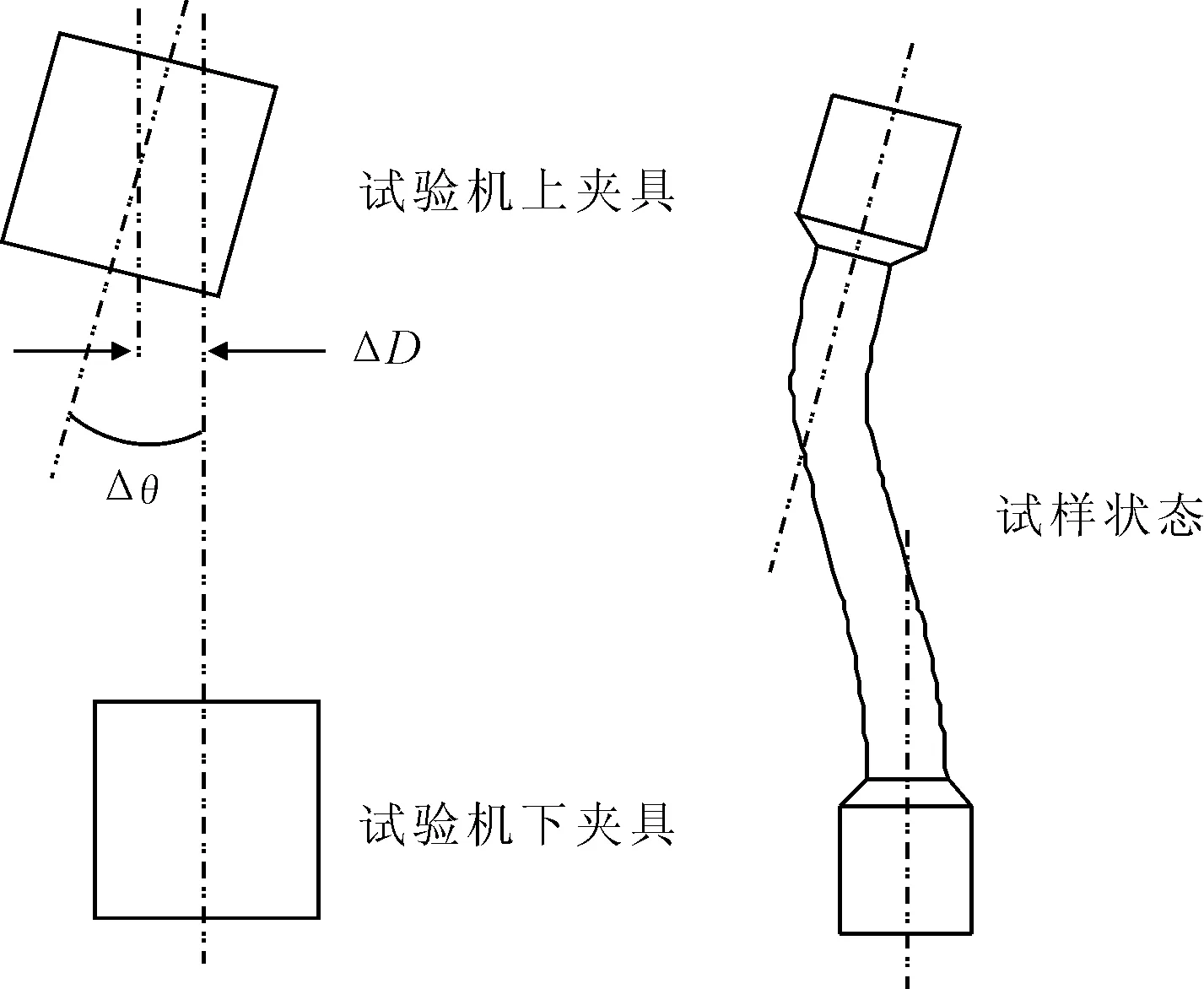

轴向加载类试验机按加载方法分类主要分为静态试验机和动态试验机,其控制方式、动力源各不相同,但都装配有上下夹具用于夹持试样。一般上下试样夹具都设计成轴线方向固定重合,并配有对称的套环、楔形块等专用夹具。理想状态下试样夹具和试样在加载过程的状态应如图1所示,上下夹具中心轴线重合且横载面平行,这样产生的轴向加载力完全施加在试样轴向方向上。但是由于试验机在使用过程中零部件磨损、老化等因素的影响,使其加载链轴线方向不重合,造成加载同轴度出现偏差[2]。如图2所示,是试验机同轴度定位出现偏差的典型形式以及加载过程中对试样状态的影响。

图1 理想状态下试样在加载过程中的状态

在图2中试验机上下夹具轴线不再重合,水平方向出现间距△D,垂直方向出现夹角△θ。造成试样加载过程标距段呈现不对称的“S”形状,很明显这种状态对试样检测结果产生非常大的影响。

图2 同轴度出现偏差时试样在加载过程中的状态

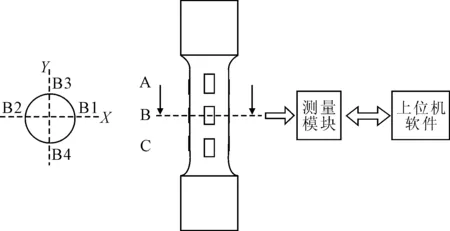

2 试验机同轴度的检测原理

当在加载过程中的试样受轴向力作用时,由于试验机及其夹具的同轴度或多或少存在偏差,致使试样承受轴向力矩的同时也会附加的承受弯曲力矩,在其表面产生轴向应变的同时也会产生附加的弯曲应变。弯曲应变分布及其大小与试样横截面形状有关,不同横截面形状有不同的弯曲应变及其分布[3]。如图3所示,本设计中采用圆形横截面试样作为标准试样,在其表面安装三组应变片,每组沿横截面水平等间隔分布四片应变片,用以测量试样表面应变。测量点的应变应由轴向应变和弯曲应变两部分叠加,通过算法将两者分离出来,并且以最大弯曲应变与轴向应变之比的百分比来表征试验机加载同轴度的状况。图3中测量模块用来测量标准试样在加载过程中测量点的应变数据,上位机软件用来分析测量数据,并计算出最大弯曲应变与轴向应变之比的百分比来表征被测试验机的同轴度状况。

图3 试验机同轴度检测原理

3 同轴度检测仪设计

3.1 测量模块的硬件设计

测量模块的硬件主要由电桥电路、高精度桥压电路、A/D转换电路、STM32微控制器、网络通信接口组成。电桥电路产生的信号经滤波后,由A/D转换电路转换,送往STM32微控制器数据处理,并通过网络通信接口与上位机软件通信。其原理框图如图4所示。

图4 测量模块的硬件设计原理框图

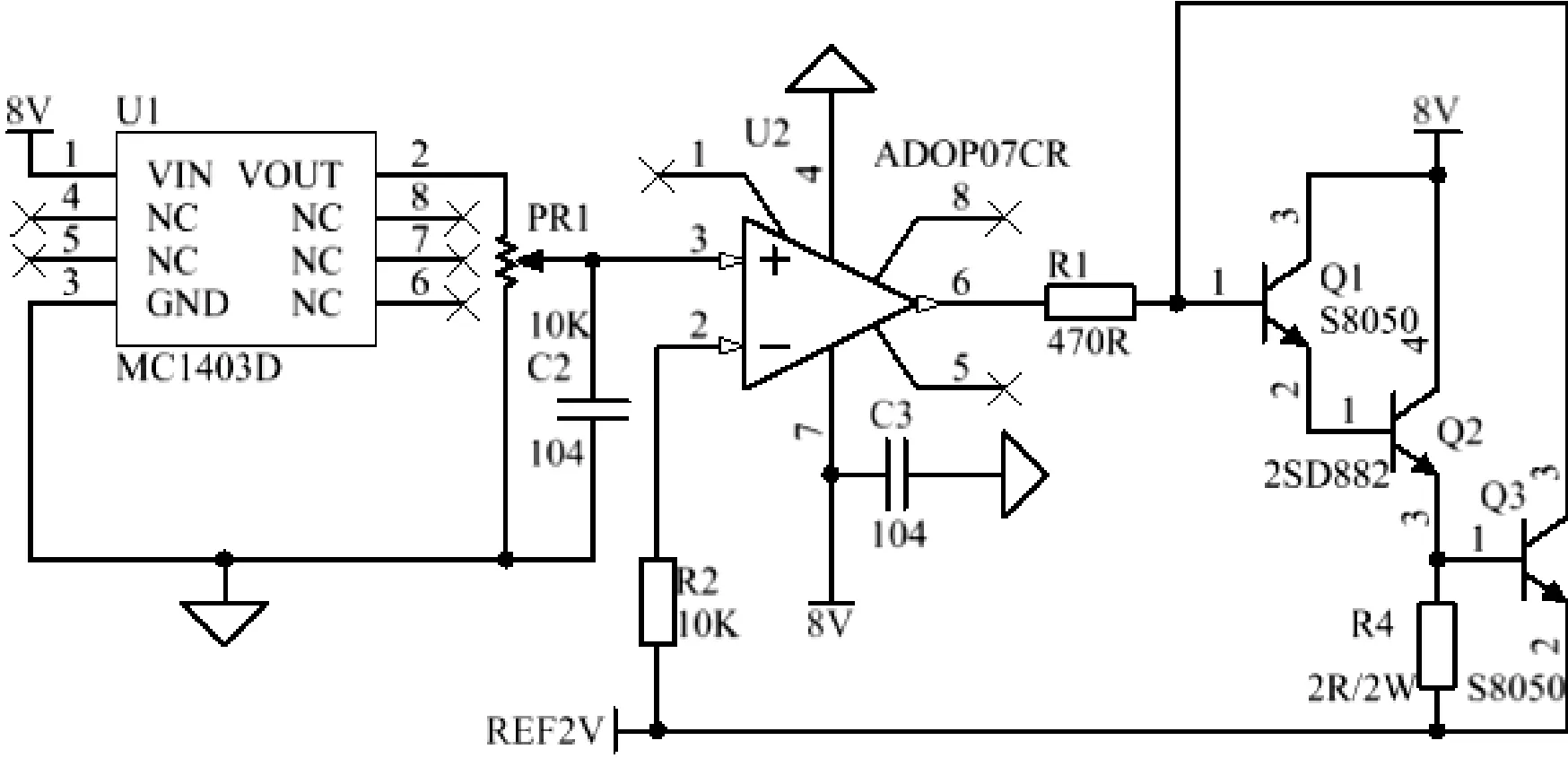

3.1.1 高精度桥压电路

在本设计中,高精度桥压提供12路电桥桥压,并给A/D转换电路提供参考电压。采用的高精度桥压电路如图5所示,MC1403D输出一个精密的2.5V基准电压,后接可变电阻PR1到参考0电压。PR1提供0~2.5V电压输出并接入精密运放AD0P07CR正端。由于本设计中有12路电桥,需要提高桥压的驱动功率,所以在AD0P07CR输出端接三个三极管组成功率放大电路,并将反馈电压接入AD0P07CR负端。调整PR1输出电压,使REF2V电压稳定在2V,REF2V电压即做为整个系统的电桥驱动电压和A/D转换参考电压。

图5 高精度桥压电路

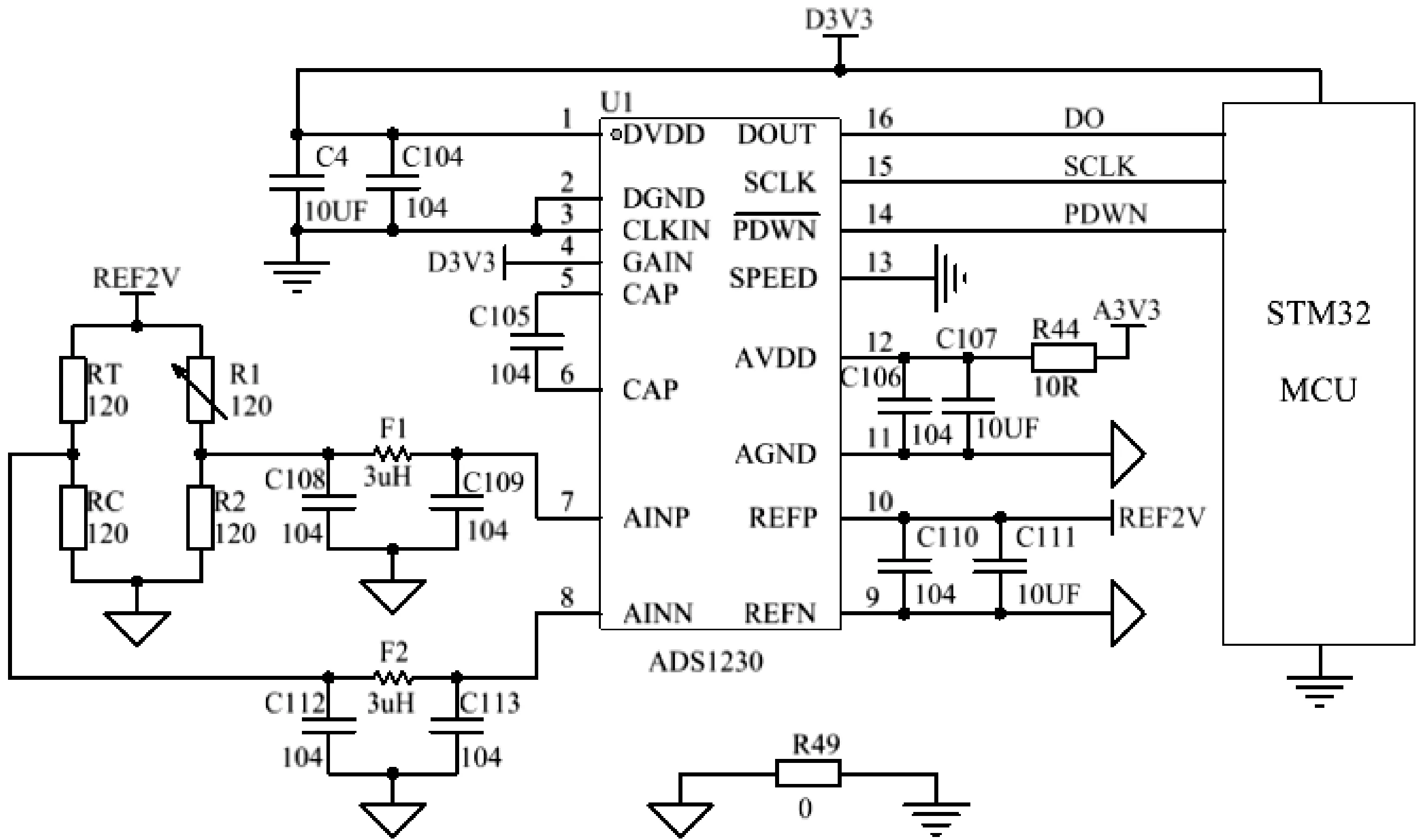

3.1.2 电桥及A/D转换电路

如图6所示,本设计中电桥采用1/4桥,R1为应变片,12路电桥共用温度补偿电阻RT和公共电阻RC。

A/D转换芯片选择一款由TI公司生产的芯片ADS1230。ADS1230具有20位高精度的模数转换器,内部集成了板载低噪声可编程增益放大器和板载振荡器,可提供完整的前端实现方案,以满足多种桥接传感器应用要求。ADS1230的所有特性均由专用引脚控制,并且可通过易于隔离的串行接口输出数据,该接口可直接与STM32系列微控制器相连接。

图6 电桥及A/D转换电路

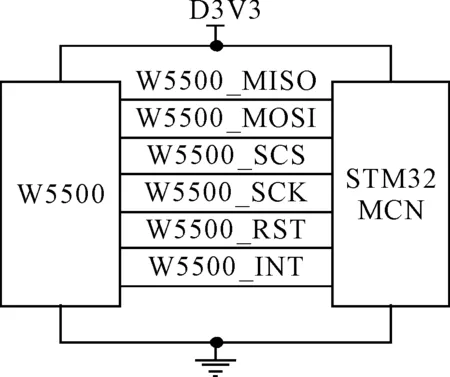

3.1.3 网络通信接口设计

本设计测量模块和上位机软件数据通信采用TCP/IP协议,TCP模式,测量模块作为服务器端,上位机软件作为客户端。硬件方案通过W5500芯片实现,W5500是一款全硬件TCP/IP嵌入式以太网控制器,为嵌入式系统提供了更加简易的互联网连接方案。W5500集成了TCP/IP协议栈,10/100M以太网数据链路层(MAC)及物理层(PHY)。如图7所示,W5500提供了SPI接口从而能够更加容易与外设MCU整合。而且,W5500使用了新的高效SPI协议支持80MHz速率。主机对W5500的控制可以通过查询状态字或者中断的方式来进行,本设计中采用中断方式,将W5500_INT引脚与STM32 MCU通用口引脚相连,并将引脚配置成外部中断模式。

图7

3.2 测量模块嵌入式软件设计

本项目嵌入式软件设计涉及多任务调度,为了简化程序设计和预留功能扩展接口,移植了Micrium公司出品的μC/OS-II实时操作系统来构建软件平台。该操作系统是一个可裁剪、可剥夺型的多任务内核,提供多任务、资源管理、同步、任务通信等功能[4]。

如图8所示,软件设计分成三个子任务,LED任务、A/D转换任务和网络通信任务,以及一个中断。LED任务用来指示系统当前的状态,例如是否与上位机建立连接。A/D转换任务用于控制ADS1230、读取测量数据和启动发送数据。网络通信任务是在W5500中断的驱动下,根据W5500状态字的不同状态,响应中断诉求。

图8 测量模块嵌入式软件流程图

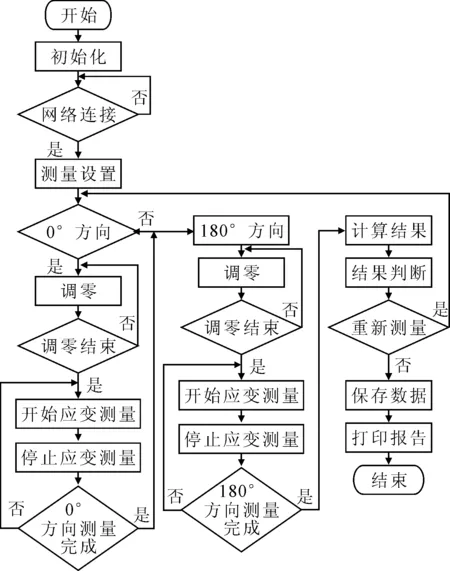

3.3 同轴度检测仪上位机软件设计

系统上位机软件采用C#语言实现,开发环境采用Microsoft Visual Studio 2013,C#语言是.NET技术的核心开发语言,是一种简单、现代、完全面向对象和类型安全的编程语言,它实现了快速应用程序开发,跨平台部署,支持COM和.NET技术[5]。软件功能模块主要包括网络通信、数据处理、数据显示和数据存储、打印,上位机软件工作流程图如图9所示:

图9 上位机软件流程图

4 同轴度检测仪应用实例

同轴度检测仪设计完成后,在MTS材料试验机上进行了测试,测试过程如下:

(1)将标准试样安装在MTS材料试验机上,标记此时试样取向为0度方向。

(2)整个测试系统通电预热约30分钟;

(3)预热完成后,打开同轴度检测仪上位机软件设置测试参数;

(4)试验机启动,加载力清零,上位机软件测量数据清零;

(5)开始测试,试验机按照加载力样本数依次对试样施加等间隔的加载力,上位机软件自动记录每个加载力样本对应的各测量点应变数据;

(6)0度方向测量完毕,卸下标准试样,绕其轴线旋转180°,重新安装试样。标记此时试样相对于试验机的取向为180度方向;

(7)重复前述步骤(4)、(5);

(8)上述步骤完成后,软件自动计算出结果,根据结果可以判断出试验机同轴度的状况。

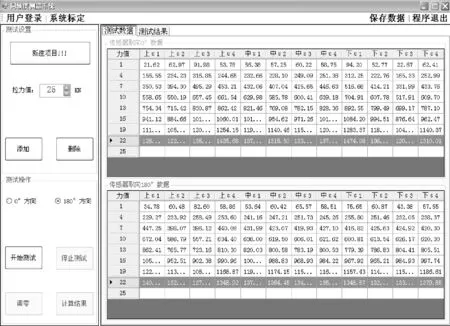

上位机软件显示界面如图10、图11所示,从图11中可以看出被测试验机三个平面的弯曲应变与轴向应变之比的百分比曲线均在标准曲线范围以内,同轴度测量结果符合相关标准。

图10 测试数据界面

图11 测试结果界面

5 结论

本文设计了一种同轴度检测仪系统,其中测量模块硬件设计基于STM32平台,嵌入式软件设计移植了μC/OS-II实时操作系统来构建软件平台。系统上位机软件通过C#语言实现,上位机软件与测量模块间数据通信采用TCP/IP协议。

整个系统具有操作智能、界面友好、应用简单等优点,通过实际应用达到了设计要求,为轴向加载类试验机同轴度检测提供了一种可行的解决方案。

[1] ASTM E1012-05.Standard Practice for Verification of Test Frame and Specimen Alignment under Tensile and Compressive Axial Force Application[S].

[2] 费明辉.万能试验机同轴度检测方法分析[J].现代测量与实验室管理,2013,(2):7-9.

[3] 梁新帮,高怡斐.加载同轴度测量基础理论及应用[M].北京:科学出版社,2012.

[4] 王永伟,刘岩.嵌入式网络控制系统设计与实现[J].国外电子测量技术,2014,33(9):50-53.

[5] 李佳,付强,丁宁.C#开发技术大全[M].北京:清华大学出版社,2009.