连续电镀锌导电辊粘锌影响因素分析

文 珂 杨 磊 陈莹莹

(武汉钢铁有限公司冷轧厂 湖北 武汉:430081)

某钢铁企业连续电镀锌机组于2011年底正式投产,采用奥地利andritz公司的重力法电镀锌,其主要产品定位为汽车板及高端家电板。机组全线工艺段共配有16个电镀槽,年产量约30万吨。但是因为导电辊频繁粘锌,严重影响电镀锌机组生产顺行和产品质量。

1 连续电镀锌工艺及设备简介

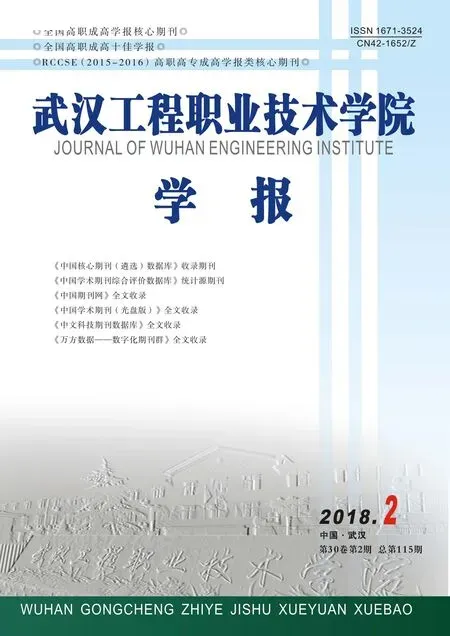

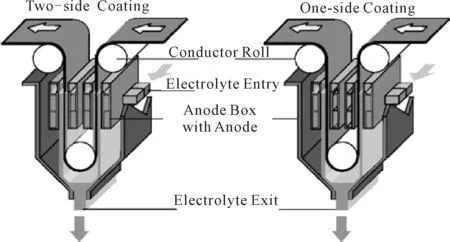

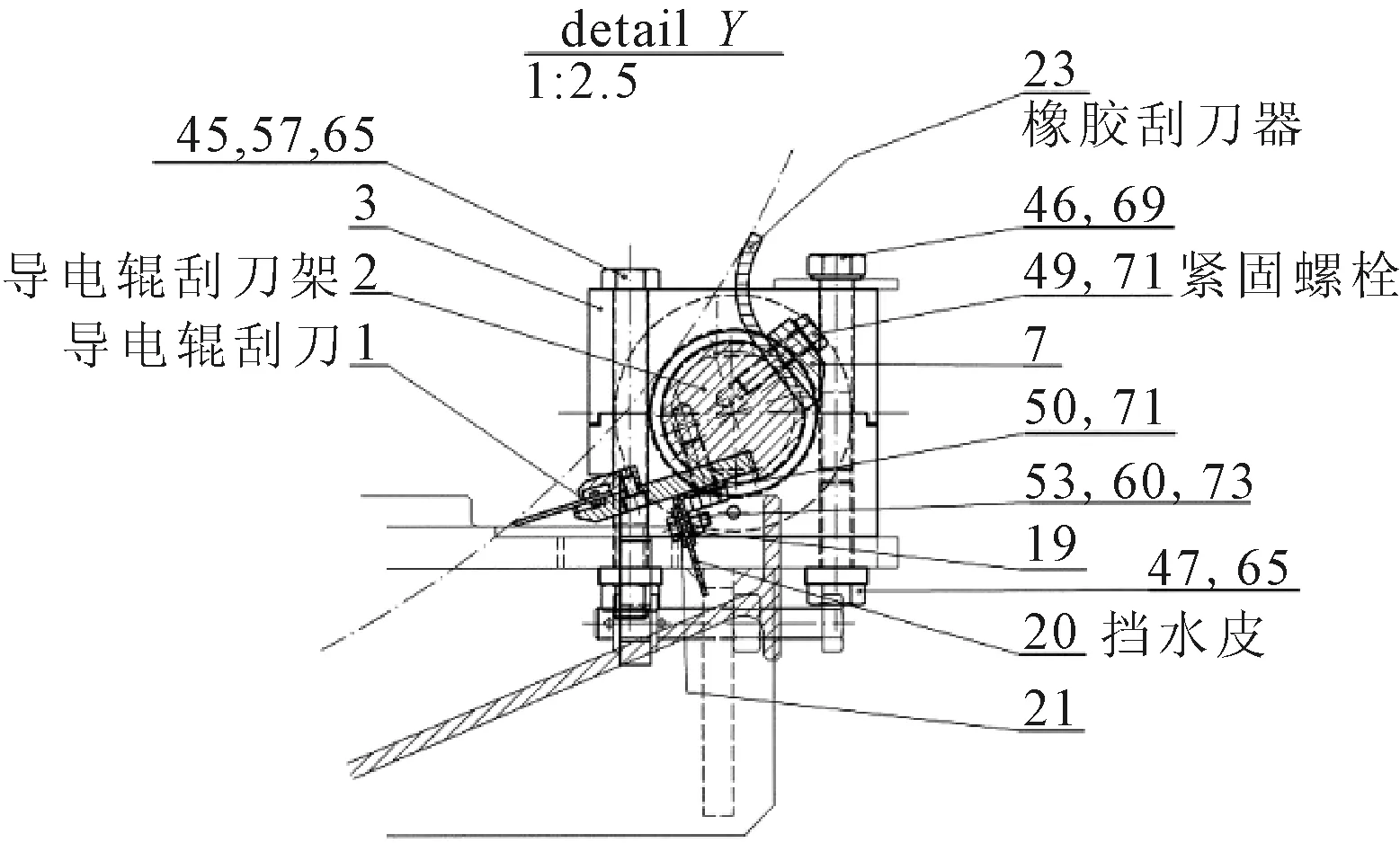

连续电镀锌工艺采用重力法镀锌,原料带钢在经过脱脂、酸洗、漂洗处理之后,进入电镀槽区域进行电镀。每个电镀槽由导电辊、沉没辊、阳极箱及阳极板组成(图1)。导电辊、带钢、极板和镀液构成回路进行电镀。其中导电辊和带钢表面直接接触,其表面状况对产品表面质量有重大影响。为了保证导电辊面清洁光亮,专门配备有刮刀、刮水器、挤干辊等众多辅助设施(图2)。

图1 重力法电镀锌电镀槽结构简图

图2 导电辊及其配套设备示意图

2 导电辊粘锌现象分析

2.1 粘锌现象产生的机理

导电辊粘锌现象是连续电镀锌机组普遍存在的质量难题[1-2]。由于导电辊表面和带钢之间存在电势差,在此作用下,一旦有电镀液带入辊缝,锌离子就会在导电辊表面开始沉积,形成一层薄锌层[3],这就是导电辊粘锌现象。

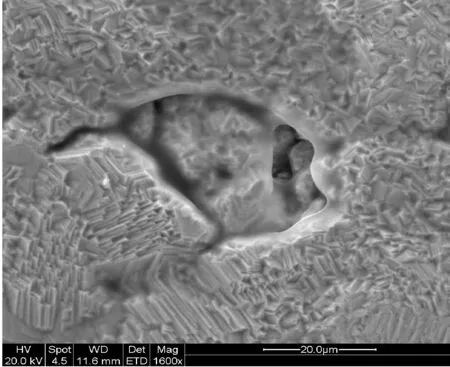

在现场观测可以看到光洁的导电辊表面泛白(见图3)。粘锌现象一旦发生,如不及时采取措施处理,会迅速恶化,形成较大的晶体颗粒,造成压印。图4是放大1000倍的粘锌后带钢微观形貌,图5是粘锌后带钢的表面形貌,可见带钢表面有明显的压印。

图3 粘锌的导电辊表面

图4 粘锌后带钢微观形貌图

图5 粘锌后带钢表面宏观形貌

2.2 导致导电辊粘锌的影响因素

从上述机理分析可以看出,一旦有电镀液进入辊缝,就容易产生粘锌现象。为了防止电镀液被带到导电辊表面,在带钢出镀槽时采用压辊使带钢和导电辊更好接触,采用一对挤干辊对电镀液进行挤干,同时将导电辊表面浸在清洗水中漂洗,并使用刮刀对导电辊表面进行研磨,以去除沉积在辊子表面的锌。当导电辊辊面、镀槽设备系统、导电辊清洗系统状态劣化、操作方法不当或锌层厚度增加时,导电辊辊面会逐渐粘锌。主要因素分析如下:

2.2.1 挤干辊没有挤净残留镀液

挤干辊的重要作用是将带钢表面的残留镀液挤净。如果一对挤干辊之间没有完全压靠紧密,存在辊缝,就会导致镀液无法挤干,从而导致带钢与导电辊间被镀液填充,产生粘锌现象。如果带钢两端的挤干辊挤干状态不一致,也会导致粘锌。造成此现象的原因,有时是因为挤干辊安装位置精度不够,有时是因为两端气缸被酸雾腐蚀,行程不一致。另外,挤干辊本身长时间使用之后,因带钢磨损造成辊中间凹陷,边部带液情况会更加恶化。

2.2.2 保湿喷嘴无法有效清洁带钢板面

为保证带钢表面湿润,同时稀释带钢板面残留的镀液,要对带钢表面进行喷水处理。如果保湿喷管喷嘴堵塞,或喷射角度不对,或者压力不足,都会造成喷嘴喷液展开的角度不足,无法覆盖整个板面,从而起不到保湿、稀释的作用。

2.2.3 导电辊刮刀无法去除辊面已产生的粘锌

导电辊刮刀是去除粘锌的主要设备。其结构如图6所示,其中1为刮刀,2为刀架主体,23为橡胶刮水器。导电辊刀架在工作时会沿带钢轴向来回摆动(垂直于纸面方向),若此过程中存在停顿,则容易在辊面周向留下刻痕。刮刀材质偏硬也更易损伤辊面。另外,刀架的上、下唇口处若存在不同程度的腐蚀,会使得刮刀片在刀槽内出现松动,导致辊面和刀片无法贴合,造成部分辊面受力过大造成磨损,而另一部分辊面没刮到。

图6 导电辊刮刀架结构示意图

2.2.4 橡胶刮水器无法有效去除辊面带液

橡胶刮水器的作用是去除辊面附着的导电辊清洗水,以避免将其带入带钢与导电辊的辊缝。如果刮水器胶皮老化失去弹性、胶皮的硬度较低或者胶皮的厚度偏薄,都会造成胶皮无法紧密贴合辊面,从而无法将辊面残液除尽。

2.2.5 导电辊清洗水pH值失控

导电辊清洗水用来溶解导电辊表面的锌层。当清洗水的pH值过高时,游离酸过低,则无法有效的溶解导电辊表面锌层。当pH值过低时,游离酸过高,则会使板面上镀的锌溶解进入清洗水系统,造成锌离子浓度过高,加剧粘锌。同时,现有的托盘结构对托盘的清洗不利,托盘内的锌无法通过清洗或换水除尽。

2.2.6 局部张力失控

镀槽张力是用来保证带钢能紧密贴合辊面。电镀槽的整个传动较为混乱,控制方式,张力补偿系数没有统一标准。辊组之间偶尔会出现张力偏小,当张力不足时,直接会造成带钢和辊面结合不再紧密。电解质极易进入其中形成大面积粘锌。严重时,若面接触发展为点接触,局部大电流会造成导电辊打火。

3 改进措施

通过分析以上影响导电辊粘锌的影响因素,现场采取针对性措施进行整改,主要措施如下:

(1)制定挤干辊更换周期并严格执行。上机之前要对辊面进行检查,上机之后用水平仪找平。轴承的工作状况每次装配时检查清洁,确保使用周期内不出现卡死现象。

(2)对保湿喷嘴状况进行每日检查,堵塞的及时疏通或进行更换,检查密封圈是否完好,喷嘴角度在线调整。选用更大扬程的循环泵,以解决保湿水压不足的问题。同时将保湿水管路优化为环路,这样可以防止末端喷管出现压力偏小,使每个喷嘴点的压力更为均匀。

(3)改进橡胶刮水器胶皮,适量增加其厚度与硬度,并缩短了更换周期。固定螺栓的紧固方式做出明确要求。

(4)优化刮刀架的连接方式,采用新的设计消除无效的行程,使刮刀架的动作更为流畅。对刮刀架进行防腐处理,提高其工作可靠性。刮刀片材质选用另一硬度较低的型号。

(5)提升导电辊清洗水pH值控制精度,由之前手动控制改为自动控制。

(6)优化传动控制,张力采用新的模型,使每个槽体的工况基本相当。同时规范化操作,禁止通过电气来解决机械问题,不允许随意打开挤干辊改变导电辊工况。

4 结束语

通过对连续电镀锌机组设备工况的全面梳理,分析了导电辊粘锌这一固有顽疾的产生机理和成因,并制定了针对性的控制措施。通过减少镀液带入量,稀释电解质浓度,尽快去除粘附的锌层来实现对该缺陷的有效管控。通过上述针对性措施,因导电辊粘锌造成的质量降级逐年下降,从2011年的1.3%左右降低到2017年的0.07%,使得产品质量得到大幅度提升。

[1] 陈莹莹,颜飞,文珂,等.耐指纹电镀锌表面亮点缺陷分析[J].武钢技术.2016,54(4):40-42.

[2] 张雨泉,顾训雷,杨芃,等.电镀锌预磷化板晶粒度和粗糙度的工艺控制[J].材料与冶金学报,2015,14(1):40-43.

[3] 中野博昭,福岛久哲.镀锌钢板Zn结晶形态控制的研究[J].世界钢铁.2004,(6):6-11.