液压设备节能改造中伺服控制技术应用效果测试与分析

周 枫 王小曼 查顾兵

上海市质量监督检验技术研究院

1 引言

近年来,我国液压设备行业取得了蓬勃的发展,其中液压传动技术起到了至关重要的作用。液压传动是通过高压介质(液压油)实现能量的传递,系统压力和流量可调,功率质量比大,是液压设备广泛采用的动力传递形式。液压机是成型加工中应用最广泛的设备之一,在锻造,冲压,管、线、型材挤压,粉末冶金,塑料及橡胶制品成型等领域中广泛使用。

液压传动技术在机械能与压力能的转换方面已取得很大进展,但在能量损失和传动效率上仍存在不足,具体表现如下:

传统液压设备定量泵系统的液压部分采用异步电动机加油泵系统,电动机带动油泵从油箱吸油并加压输出,经各种控制阀控制油的压力、流量和方向,以保证工作机构以一定的力(或扭矩)和一定的速度按所要求的方向运动。从而实现液压动作。传统定量泵液压设备通常在需要改变负载流量和压力时,定量油泵速度不可调,需要用阀门调节,多余的油经溢流阀排入油箱,能量以压力差的形式损耗在阀门上,造成了大量能源浪费。

本文通过对传统液压系统的节能改造技术原理分析,探讨传统液压系统节能改造的可行性,并对企业应用液压伺服控制进行技术节能改造效果进行测试分析。

2 液压伺服系统的节能原理

目前传统液压系统的节能改造技术主要分为变频技术和伺服系统,下面将作具体阐述。

2.1 变频技术

(1)变频技术节能原理

由电机学原理可知,交流异步电动机的转速公式为:

其中,S—电动机转差率(对于电动机为常量);

P—电动机定子绕组极对数(对于电动机为常量);

f—电动机的供电频率(Hz)

所以,只要调整供给异步电动机的电源频率,就可以实现对电动机转速变化的控制。

通过流体力学的基本定律可知泵类设备属于平方转矩负载,其转速N与流量Q,压力H以及轴功率P具有如下关系:Q∝N ,H∝N2,P∝N3;即,流量与转速成正比,压力与转速的平方成正比,轴功率与转速的立方成正比。

(2)变频技术在传统液压传动系统的应用

变频改造就是给异步电机加一个变频器,采用变频器改变异步电机运行频率,从而改变转速,这时可以开环也可以闭环要视控制方式和变频器而定,这就是传统意义上的V/F控制方式。

变频系统包含:变频器+三相鼠笼式异步电动机。

2.2 伺服系统

伺服系统由电机、驱动器、伺服油泵这三个部分组成。

(1)电机的全称一般为“稀土永磁同步交流伺服电机”,此类电机的主要特性有:①额定转速以及低于额定转速下恒扭矩输出;②2.5-3倍的力矩过载;③转子质量相对同功率的异步电动机较轻,换向性能突出;④有较高的扭矩、电流比;⑤转子外圈贴耐高温的烧结钕铁硼磁钢,功率较大(7.5-315kW),有实时的反馈元件。

(2)伺服驱动器在发展了变频技术的前提下,在驱动器内部的电流环,速度环和位置环(变频器没有该环)都进行了比一般变频更精确的控制技术和算法运算,在功能上也比传统的伺服强大很多,可以进行精确的位置控制。

(3)伺服泵:可搭配伺服系统的泵主要为高效率的内啮合齿轮泵。

2.3 变频技术与伺服系统特点对比

伺服是一个闭环控制系统,而变频器通常工作于开环控制,所以无论从速度还是精度上,变频器都无法和伺服相比。变频只是伺服的一个部分,伺服是在变频的基础上进行闭环的精确控制从而达到更理想的效果。

具体对比如下:

(1)伺服系统一般使用永磁电机,电机的特性决定了响应时间快。而变频系统一般使用交流电机,响应时间慢,运行效率低;

(2)伺服系统的泵主要为高效率的内啮合齿轮泵,变频系统经常与叶片泵搭配,效率都普遍较低;

(3)变频改造就是给异步电机加一个变频器,而伺服改造则是更换泵,更换电机,加一个驱动器,改掉原来油路。伺服系统改造相较于单纯的变频技术应用价格高出几倍。

综上所述,利用伺服驱动器+伺服电机+伺服齿轮泵作为动力源系统替代传统的异步电动机+定量叶片泵的动力源系统具有更为明显的节能效果。

3 伺服系统应用于节能改造项目实例

上海某石油钻杆生产企业在工艺过程中需使用管端加厚机,每台加厚机有5台三相异步电机协同工作,其中3台110kW及2台75kW。改造前管端加厚机采用开环定量泵控制系统,当管端加厚机处于开机状态,液压泵电机工频运行,大量液压油供大于求,溢流回油箱,形成能源浪费。

3.1 节能改造方案

项目改造采用液压伺服控制系统,用伺服电机取代原异步电机,用齿轮泵取代原叶片泵,另外增加伺服驱动器,构成液压伺服控制系统,对生产所需的压力和流量采用闭环控制。使用伺服系统后,伺服驱动器与伺服电机一起,对液压设备的压力信号形成一个闭环控制,同时由于伺服电机具有快速启停的特点,在空载阶段,伺服电机几乎没有电耗。

伺服节能系统所输出的压力、流量可以闭环控制,所以它的压力重复精度好,伺服节能系统所输出的流量是靠数字信号来控制的,有很好的线性和低速可控性,其流量的重复精度也较高。

系统改造后运行原理如下:

图1 管端加厚机伺服系统运作原理

3.2 改造前电机能耗情况

液压系统每台电机均有独立供电回路,为提供分析数据,改造前采用每个回路电源开关处接入电力测试仪进行用电量测试。

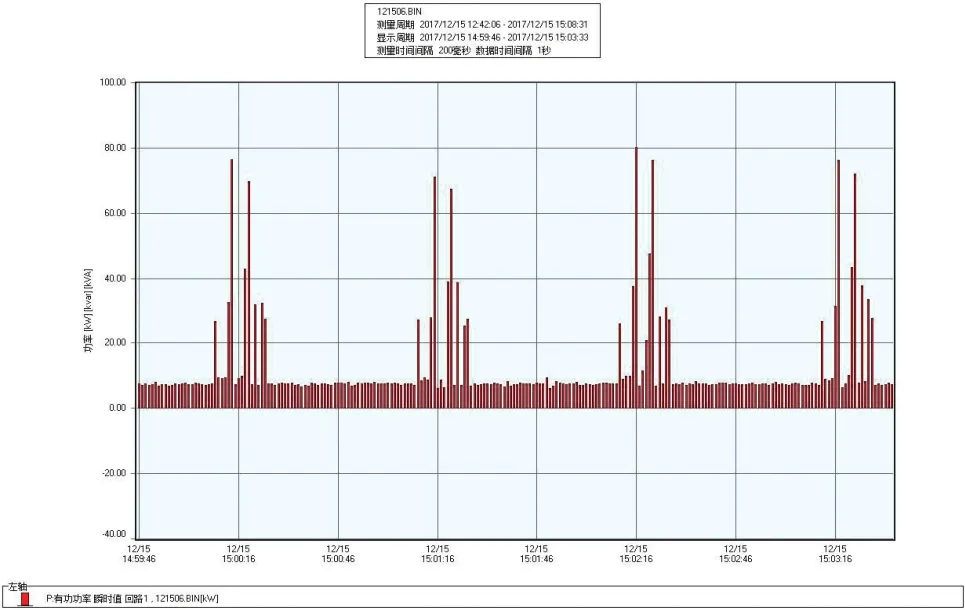

有功功率负荷见图2(以1#油泵电机为例),坐标轴上连续柱状图为电机空载功率,峰值柱状为加载功率。从时间坐标轴可以看到每分钟出现一次峰值柱状,这符合现场生产节拍(管端加厚1分钟/头)。

图2 改造前1#油泵电机功率负荷图

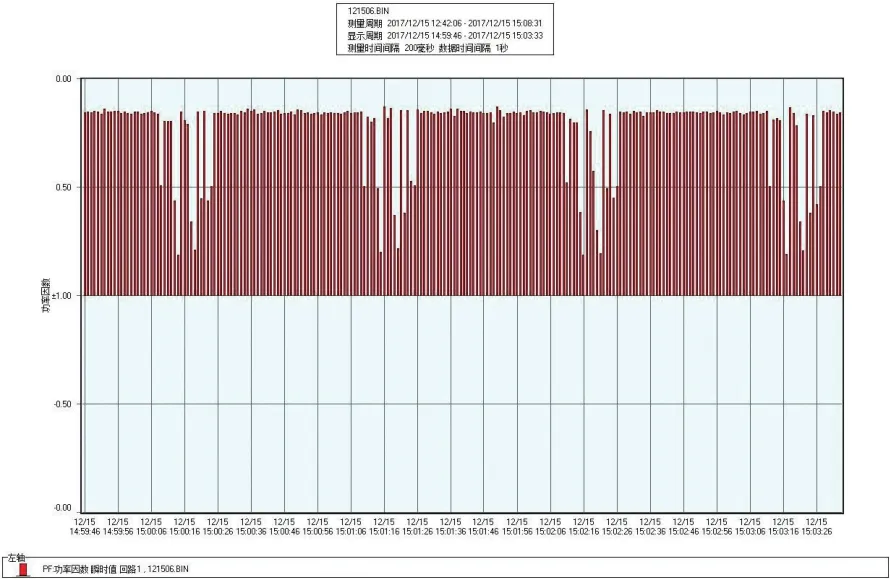

由于油泵电机大部分时间处于空载运行,造成功率因数偏低,大部分时间段功率因数为0.2左右,详见图3。

图3 改造前1#油泵电机功率因数图

改造前后测试数据分析

3.3 改造后电机能耗情况

项目改造采用伺服电机+驱动器+伺服油泵方式,空载时间段电机处于停止状态,图3中的坐标轴上连续柱状消失,即电机空载功率为零,图中每分钟出现一次的峰值柱状为加载功率。改造后油泵电机采用稀土永磁同步交流伺服电机,功率因数接近于1(见图4)。

图4 改造后1#油泵电机功率负荷图

3.4 改造节能效果分析

项目改造后伺服液压驱动系统可根据管端加厚机当前的工作状态,以及压力和速度的设定要求,自动调节油泵的转速,调节油泵供油量,使油泵实际供油量与实际负载流量在任何工作阶段均能保持一致,使电机在整个变化的负荷范围内的能量消耗达到所需的最小程度,彻底消除了溢流现象,并确保电机平稳、精确地运行。

通过改造前后管端加厚机5台油泵电机的测试数据分析,平均功率因数从0.23提高到0.99,节电率达到76.3%,达到了理想的节能效果。

4 结论

在传统液压工艺的生产成本构成中,电费占了相当的比例。为节省管端加厚机运行能耗、降低运行电费成本,企业采用伺服液压驱动系统对管端加厚机进行节能改造,通过更换电机和油泵,增加伺服控制器,将原定量泵供油改造成伺服液压驱动系统,实现了管端加厚机高节能率,因此普通液压设备的伺服改造将成为今后行业节能改造的主导方向。

[1]王春行主.液压伺服控制系统-2版[M].机械工业出版社,1989.

[2]孙友松,何寄平,方雅,等.交流伺服驱动与成形装备节能[J].锻压装备与制造技术,2009,44(5):26-31.

[3]李贵闪.伺服驱动液压机浅析[J].锻压装备与制造技术,2011(6):17-19.

[4]张友根.注塑机交流伺服电机驱动液压泵系统的应用及设计研究[J].塑料制造,2010,30(12):74-85.