基于产品数模的汽车焊接夹具调装技术研究

,,,

(1.沈阳航空航天大学 航空航天工程学部, 沈阳 110136; 2.沈阳航空航天大学 国际教育学院,沈阳 110136;3.沈阳航空航天大学 创新创业学院,沈阳 110136)

0 引言

在航空、汽车等制造企业,夹具具有十分广泛的应用,在产品的装配过程中起到夹紧、定位的作用并保证装配产品的装配质量[1]。因此,在汽车零部件的生产过程中,焊接夹具的安装准确度将会直接影响汽车零件的焊接质量[2]。然而,夹具在生产制造过程中往往会存在制造偏差,在工装平台上安装时同样会存在偏差,同时,由于焊接夹具在使用过程中会发生夹具变形、松动和磨损等情况,在焊接工件时一定会造成尺寸偏差,影响工件的合格率。因此制定出一套精确的夹具调装方案定期对焊接夹具进行调装具有重要的应用价值[3]。

1 焊装夹具的典型调装方法

数字化测量设备与三维测量软件的结合使用具有测量精度高、携带方便、环境适应广等优点[4],使得焊接夹具的调装方法产生了革命性的突破,成为目前夹具调装中不可或缺的关键组成部分,在国内外绝大多数汽车企业中得到广泛的应用。

1.1 典型调装方法

典型的调装方法是以工装数模作为参考对象,通过数字化测量获取夹具上关键检测要素在机器坐标系下的实时检测数据,将获取的实测值以坐标的形式传递到三维测量软件中,通过建立工装坐标系,获取当前状态下夹具各检测要素在工装坐标下的实际坐标值,将该坐标值与工装数模上相对应的各检测要素的理论坐标值对比,计算出其在X、Y、Z三个坐标轴方向上的偏差值,偏差值不但反映了该夹具当前安装位置与理论位置的差异,而且显示了偏差的大小与方向,以此为依据,通过加减垫片的方法将夹具调整到设计要求状态,以保证装配工装能满足产品的使用要求,典型的夹具调装流程如图1。

图1 典型夹具的调装流程

1.2 典型调装方法的缺点

目前,以关节臂测量机为代表的数字化测量设备,PC-DMIS为代表的三维测量软件已经成为工装夹具调装过程中必不可少的辅助系统[5]。若以工装数模作为参考对象对夹具进行调装,一旦工装数模在设计过程中出现错误,调装之后的夹具必然不会满足要求;如果以产品数模取代工装数模作为参考对象,由于产品数模是准确的,故PC-DMIS软件以产品数模作为理论值计算出来的偏差值是准确的。因此,基于这种方法进行夹具调装,可以大大提升夹具的安装精度,并加快调装速度。

典型汽车工装的检测方法是以工装数模作为参考对象,如果能保证工装数模的准确性,以工装数模作为参考对象进行调装也可满足要求。但是,在工作人员根据产品数模设计工装数模的过程中,并不能保证建模的准确性,很有可能会出现失误。例如,工装数模的某些零部件没有与样件数模恰好贴合,存在间隙;或者工装数模的某些零部件与样件数模发生干涉,或者在工装数模中设计出多余夹具等情况,势必会导致相关检测要素的理论坐标值发生改变,在实际的测量工作中上述情况屡见不鲜,如果以这样的工装数模作为检测的参考对象,将会对调试完成后的工装的误差精度产生严重的影响,进而焊接之后的工件制造质量将会大大降低,一旦工件的合格率下降,汽车的生产效率就会大打折扣,而且还要重新检查工装数模在哪里出现错误,造成不必要的时间浪费,对企业造成严重的经济损失。

2 基于产品数模的焊接夹具调装方法

焊接夹具是保证车身焊接质量的重要因素,影响整个汽车的制造精度和生产周期[6],因此针对上述情况,在典型检测方法的基础上提出汽车工装检测的一种优化方法,即在调装过程中,通过迭代法建立工装坐标系,通过关节臂测量机获取实测数据,再利用PC-DMIS软件对产品数模进行适当的处理之后,以产品数模作为参考对象与实测数据进行比较来计算各检测要素在各个坐标轴方向上的偏差值。

理想状态下,工装数模中的定位块与产品数模恰好贴合,二者具有一个公共表面,在实际测量中实质上就是以该公共表面作为理论值,因此无论是以工装数模还是产品数模作为参考对象均能满足要求,但是以产品数模作为参考对象效果更好。

2.1 产品数模的处理

工装坐标系建立以后,在零件上进行采点观察其偏差,通常使用的方法是“在CAD上查找理论值和仅点模式(次要)”,即获取测量点信息之后,在数模上寻找与其距离最近的一点做为理论值进行比较。因此,如果不对数模进行修整,即删除数模中不需要测量的零件,那么在夹具上采点之后,软件在对实测值和数模进行对比的过程中,会选取在测量点法线方向上与其距离最近的一点作为理论值,但是,该理论点很可能位于其它零件上,因为该零件有可能比真实对应的零件距离测量点更近,因此造成了每一个测量点对应一个错误理论值的问题。因此,再将数模导入三维测量软件中之前要利用相关CAD软件将数模中工装数模以及产品数模中的螺杆等多余零件全部删除,原始数模中只需留下产品数模和工装平台即可。

但是由于产品数模导入软件之后,数模的每个表面会分成很多层,所以要将多余的层隐藏或者删除,只需留下与工装的定位块表面相贴合的那一层即可,如果不隐藏多余的层,软件在查找理论值的过程中可能会以其中与实测点距离最近的那一层作为参考对象,例如某平面分成了A和B两层,A层与定位块表面接触,如果获取的实测点位于A和B两层之间,且距离B层距离更近,那么系统就会把B层误认为理论参考面,进而产生误差,因此再将数模导入软件之后要对产品数模进行CAD层设置,如图2所示。

图2 设置CAD层

在汽车工装中,有部分工装是关于某个坐标平面对称的,工装的数模也通常只给一个,因此在实际测量中我们要通过软件的镜像功能来实现数模的对称,从而由一个数模来完成两套工装的检测和安装调整。

2.2 建立工装坐标系

在测量过程中,把CAD模型导入测量软件之后,数模自身会存在试件坐标系,然而通过数字化测量系统所获取工装零部件的点位信息是机器坐标系下的坐标值,因此,要将数模与产品结合在一起,而结合的过程就是建立坐标系的过程。

工装坐标系的建立其目的在于,将机器坐标系与工装坐标系建立一种联系,确保硬测头的每一个读数既是在机器坐标系中的位置又是在工装坐标系中的位置。简单说就是将机器坐标系转换(平移加旋转)到工装坐标系中,使两者完全一致。当然在实际建立工装坐标系的过程中,不可能百分之百达到完全一致,因此在建立坐标系之后,要对其精度进行验证,只要满足规定误差要求即可使用。

建立坐标系的方法主要有3-2-1法、最佳拟合法、迭代法,每种方法各具特点,各自均有特定适用的场合。

迭代法精度较高,并且不需要明确指定坐标轴,不用偏置坐标系,这些共同特点使迭代法在生产中得到了广泛的应用。

原理:迭代法实际上是3-2-1法和最佳拟合法的结合,同样分为找正、旋转、原点3个部分。如图3。

找正:假设找正的是Z轴,利用3个点元素的理论值和实际值拟合出一个坐标系,通过反复移动该坐标系,使这3个点元素的矢量方向在Z轴方向上的偏差最小。并不需要这3个点的矢量方向与Z轴重合,允许存在一定的夹角,进而得到Z轴。

旋转:假设旋转得到X轴,只需选取两个点元素即可,其它同找正相同。

原点:利用一个点元素不断的拟合,最终通过原点制定出Y方向的零点。

图3 迭代法建立坐标系

2.3 坐标系转换原理

坐标系转换的实质就是基于工装的公共点或公共特征求解出机器坐标系和试件坐标系之间的转换矩阵。即通过采集机器坐标系和试件坐标系下的公共点,利用公共点之间的位置关系计算出转换矩阵。

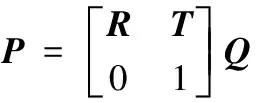

四元素法是一种典型的求解方法[7]。给定一组公共测量点,设其在两个不同坐标系下的数据分别为P=(pi,i=1,2,3...n)和Q=(qi,i=1,2,3...n),则两组数据间应满足:

其中与分别为两个坐标系之间的旋转矩阵与平移向量。选取单位四元素W=[w0,w1,w2,w3],则旋转矩阵R与平移向量T分别为:

求出R和T的值,即可得出坐标系转换矩阵。

2.4 采集实测值

坐标系建立之后,通过接触式测量的方式获取夹具的各检测要素的实际测量值,再利用软件计算出实测值与理论值在X轴、Y轴和Z轴方向上的偏差值,以此为参考对夹具进行调装。

2.5 基于产品数模的夹具调装方法的优点

以产品数模为参考对象,在获取定位块表面的点位信息之后,软件会在产品数模中对应的表面,即二者的公共表面寻找理论值,但是如果由于建模错误等原因导致定位块安装精度误差过大,在软件中显示出来的实测点位置距离产品数模表面的距离会很大,超出软件设定的寻找范围,此时软件会显示无法查找理论值。因此该种方法不仅可以避免以工装数模为参考对象进行检测时,由于数模建模失误而造成调试完成的工装不满足要求的问题;还可以验证工装上各零部件的安装位置是否正确,进而验证工装数模是否设计正确;无需在花费时间去检验设计完成后的工装数模是否存在干涉等问题,在实际测量中根据偏差过大的位置可以有针对性的在原始数模中的相应位置进行查看。上述问题的解决,大大提高了工件的合格率,进而提高了企业的生产效率。

3 基于产品数模的调装方法在某型汽车车门工装的检测过程中的应用

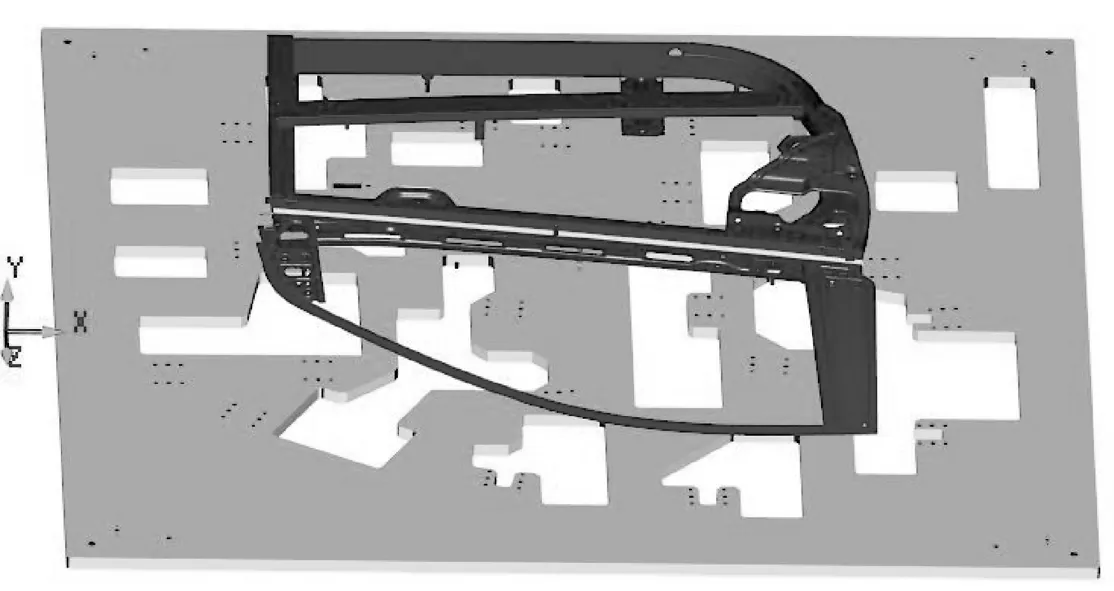

以某型汽车车门工装为例,使用关节臂调装系统完成夹具的调装,如图4。

图4 某型汽车车门工装

工装平台的底板平面是三坐标检测的测量基准平面,所以首先要保证其不发生翘曲变形,即保证底板平面的平面度在精度范围以内[8]。

3.1 确定关节臂测量机的安装位置

首先分析工装平台的组成要素,包括总体尺寸、调整零件的数目和位置、工作台上的空闲位置、基准块的分布等。从而确定测量机的安装位置。

最好的安装位置是将关节臂测量机直接固定在测量台上,这样设备便与工装成为一个整体,即使在工作过程中工作台位置发生改变,设备与零件之间的相对位置也不会改变,即始终保持工件坐标系与机器坐标系是一致的。

同时设备安装的位置能使测头检测到的零部件越多越好,避免转站,造成误差积累。

3.2 导入CAD数模

将CAD数模导入三维测量软件,将夹具数模全部删除,利用CAD层功能将工件数模多余的层隐藏,只留与定位块接触的最外面一层,如图5。

图5 处理数模

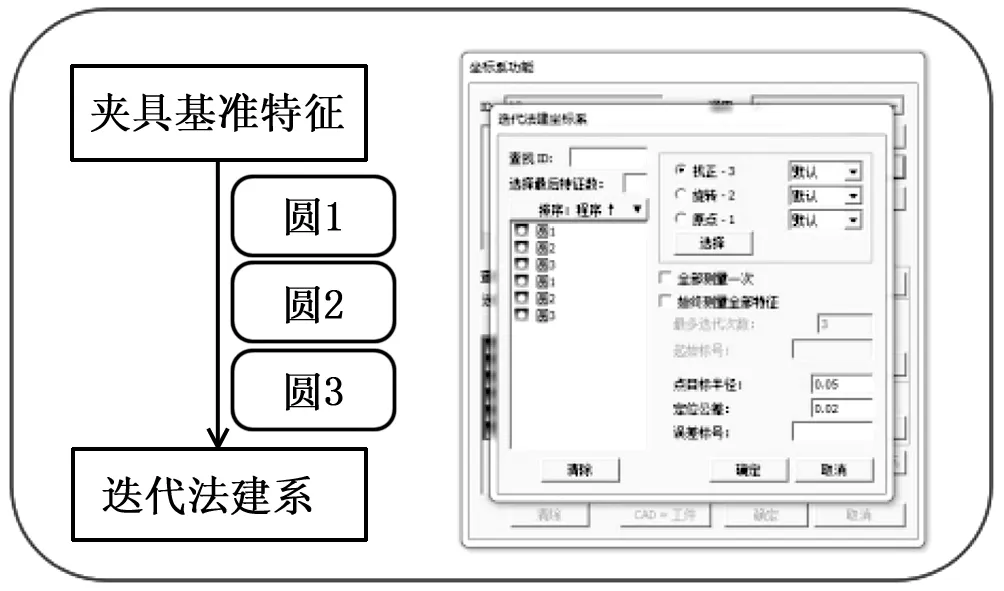

3.3 工装坐标系的建立

工装坐标系建立的桥梁就是均匀分布在工装台上的基准要素。建立工装坐标系时选取的基准要素应尽可能包围全部关键检测要素,也就是全部零件的测量特征应该均处于所选取基准要素的连线框里面。即满足基准包容原则。

在数模上抓取3个基准孔的理论值,创建3个圆;

在工装平台上依次采集与数模上对应的3个圆;

在创建圆特征时,要先采集3个点创建一个平面,然后在采集4个点创建一个圆。

最后通过迭代法完成工件坐标系的建立,如图6。

图6 建立工装坐标系

验证坐标系是否满足要求:利用关节臂测量机再次采集上述的3个圆,验证偏差是否在误差范围之内,如满足,则建系完成;若不满足,则记录下3个圆的实测值,进入特征编辑界面,将3个圆的X、Y、Z值修改成之前的测量值,如图7。反复进行迭代直到满足要求为止。如图8。

图7 修改基准孔圆心理论值

图8 检验坐标系偏差

3.4 夹具的调装

在采集关键检测要素数据之前,打开测头模式中的“在CAD上查找理论值&仅点模式”。

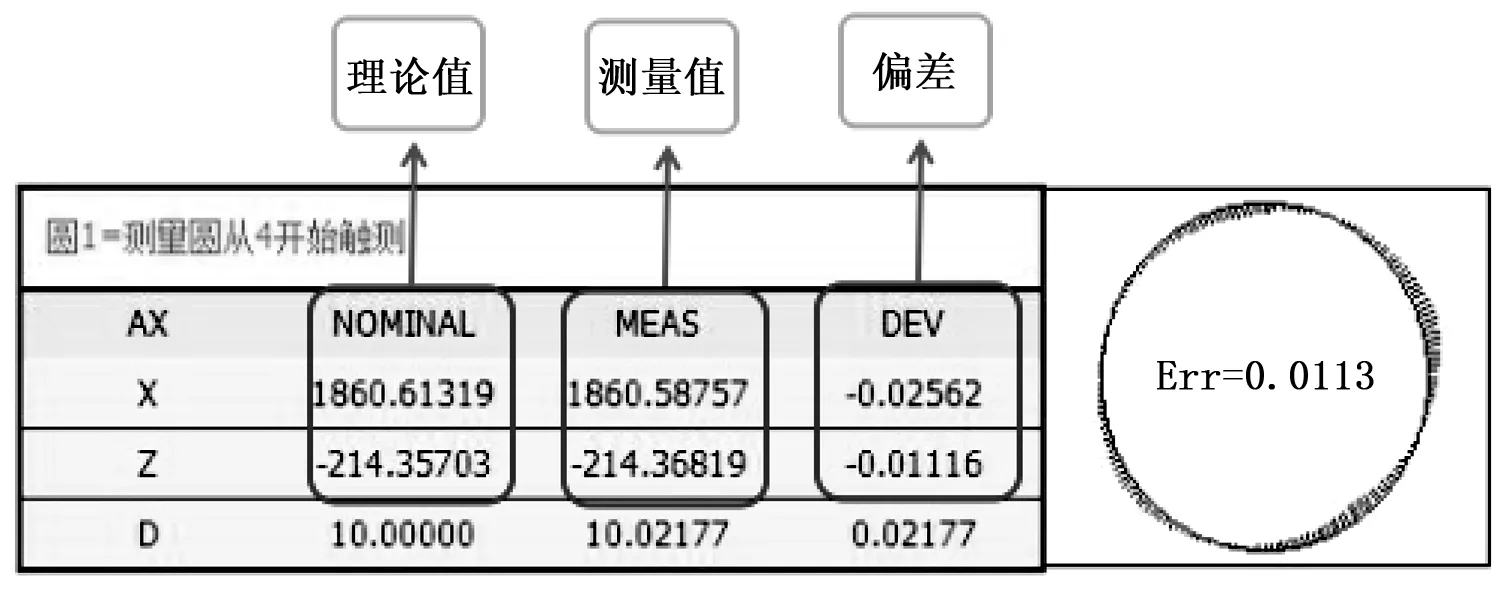

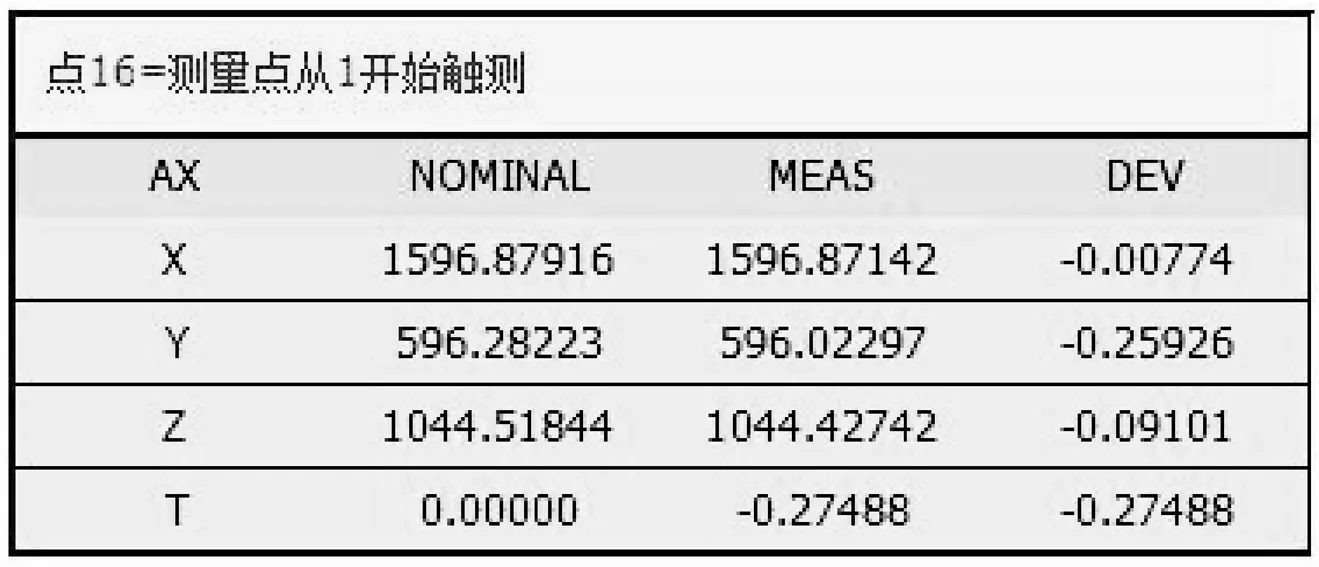

3.4.1 定位块的调装

在定位块的表面上直接采点即可,在报告窗口中观察其偏差。

在采点过程中,探针测头越小越好,越小越精确,因为测头越小,半径偏置引起的误差越小,数值越精确,而且小的测头也不容易使理论值查找到其他位置;

同时探针应尽可能位于所要采集特征的“中间”位置,避免出现在边缘处,防止理论值查找到其他相邻面;

对于同一个面,观察其偏差的时候,最好采集两个点,这两个点可以分布在对角位置或者一边位置,这样便于综合观察面的偏差。

不要采集过多的点,点数过多容易产生错误,而且不利于偏差方向的确定,为调装带来不便。

3.4.2 定位销的调装

先在数模上抓取要检测的圆柱销,利用自动创建特征功能创建圆柱,再用关节臂测量机在圆柱销上采点,分两层采集,

每层大概4个点即可。

3.4.3 零件调装方向的确定

偏差值=实测值-理论值,所以如果某轴方向的偏差为负值,则零件应该向该轴的正方向移动,否则,向负方向移动,偏差数值的大小即为移动的距离,如图9。

图9 确定调装方向和距离

4 结论

如何提高汽车焊接夹具的安装精度一直是汽车行业的研究热点,到目前为止,数字化测量设备的应用改变了传统的工装夹具调装方式,实现了夹具调装的数字化、可视化、直观化与便捷化。但仍未形成一种行业认可的高效率的检测方法。以产品数模取代工装数模作为参考对象的检测方法,相比于典型的检测方法,具有更高的准确度,在工件的合格率和生产效率上都有显著提高,对汽车行业的发展起到促进作用。

参考文献:

[1] 姜丽萍.基于模型定义的中机身自动化装配关键技术研究[D].南京:南京航空航天大学,2016.

[2] 樊香梅,颜杰军,黄 祥,等.浅谈焊装夹具精度调试[J].装备维修技术,2014(1):56-60.

[3] 解奇军,张家梁,杨建国,等.汽车焊装夹具在线检测及自适应控制系统研究[J].机械工程师,2008(3):42-44.

[4] 吴 斌.大型物体三维形貌数字化测量关键技术研究[D].天津:天津大学, 2002.

[5] 景喜双,张鹏飞,王志佳,等. 数字化组合测量辅助飞机装配质量检测技术[J]. 北京航空航天大学学报, 2015, 41(7):1196-1201.

[6] 禹化宝,张俊华.汽车焊装夹具智能设计系统的研发[J].机械设计与制造,2014(2):246-249.

[7] 冯子明.飞机数字化装配技术[M].北京:航空工业出版社,2015.

[8] 魏瀛寰.汽车生产总线工装平台三坐标检测调整方法[J].汽车工艺与材料,2013(7):1-8.

[9] 金 东.汽车人机工程学[M].北京:北京大学出版社,2010.