自升式钻井平台钻台挡风墙结构优化与分析

周 骏, 姜 涛, 余 谦

(1.上海交通大学 船舶海洋与建筑工程学院,上海 200240; 2.上海振华重工(集团)股份有限公司,上海 200125)

0 引 言

海洋石油开采一直是世界各国获取能源的主要途径之一。自升式钻井平台是海洋石油开采的主要设备之一,具有造价低、定位能力强和作业稳定的优点。本文以美国F&G公司设计的JU2000E型自升式钻井平台为设计对象,该自升式平台主要由船体、桩腿、桩靴、悬臂梁和钻台等5部分组成。其中,钻台作为主要的功能结构之一,可以在悬臂梁上左右移动,再配合悬臂梁的伸缩,扩大了钻井作业的范围,可实现钻完井作业、修井作业和钻调整井作业[1]。

钻台上主要布置了为钻井作业服务的钻井系统、井架等相关作业设备。海上四周空旷,常伴有大风,为保证钻井作业的安全平稳,在钻台四周布置一圈挡风墙。挡风墙结构连接了钻台面和二层台结构,同时需要承受100 kn大风的压力,其结构强度直接影响钻井作业和井架的安全。因此钻台挡风墙结构的设计与分析具有重要的工程意义。本文根据ABS MODU规范[2]要求,阐述挡风墙结构设计要点与优化思路,并利用SACS软件对钻台挡风墙及支撑结构在正常作业、拖航等工况下的强度进行分析,并对该结构的计算结果进行分析。

1 钻台挡风墙结构设计与优化

1.1 设计要点

钻台挡风墙涉及2个设计要点:一是钻台结构自重;二是结构整体刚度。

(1) 钻台结构自重。衡量钻井平台能力的一个重要指标是大钩载荷。大钩载荷越大证明其下能够悬挂的钻具重量越大。大钩载荷能力是由悬臂梁和钻台的重量决定的。钻台作为悬臂梁上的移动载荷,其自重越轻,大钩载荷越大。在钻台设备均已经确定的情况下,降低结构自重是最有效的措施。因此,结构自重是挡风墙结构设计时的一个重要指标。

(2)结构整体刚度。钻台是一个设备布置密集的工作区域,钻台结构和井架之间的最近距离只有十几厘米。在设计时,挡风墙要承受大风所产生的压力,还要考虑拖航时的惯性力作用,载荷的叠加容易发生结构大变形。这就要求挡风墙以及支撑结构要有良好的刚性,保证在大风和拖航情况下不会引起结构碰撞等问题的发生。

1.2 设计方法

(1)剖面属性。

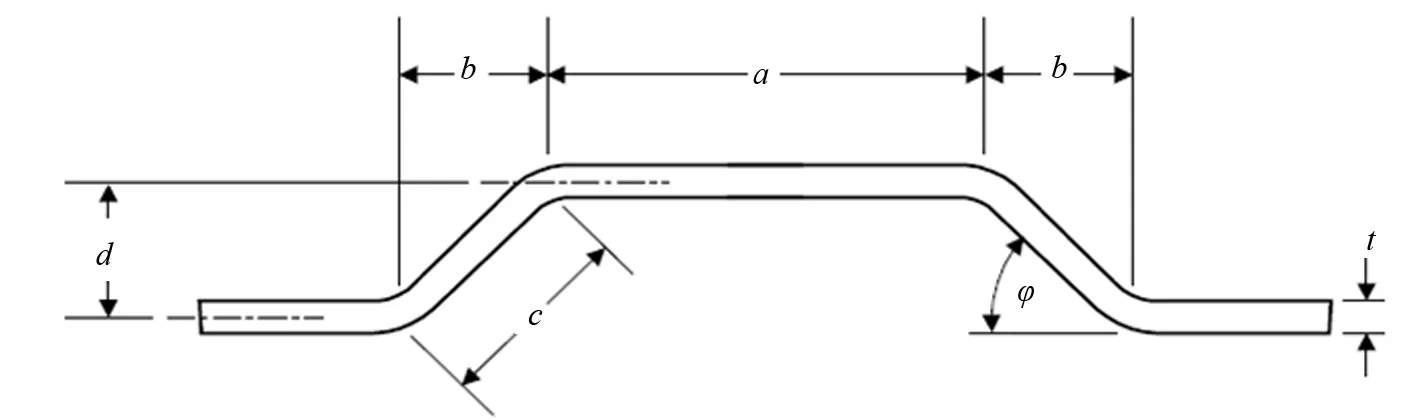

为了减轻结构重量,选择槽型舱壁作为挡风墙的主体结构。ABS MODU规范第3部分第2章第2节给出了槽型舱壁(a×b×d×t)的参数定义(见图1)和剖面模数SM计算公式[2]:

SM=st2/6+adt/2

(1)

图1 ABS规范中槽型舱壁参数定义

(2)设计载荷。挡风墙的主要设计载荷是由100 kn大风产生的均布风载荷:

(2)

式中:q为单位面积风载荷,N/m2;f=0.611;Ch为高度系数,1.2;Cs为形状系数,1.0;Vk为风速,100 kn风的风速为51.5 m/s。

1.3 参考项目的设计方案

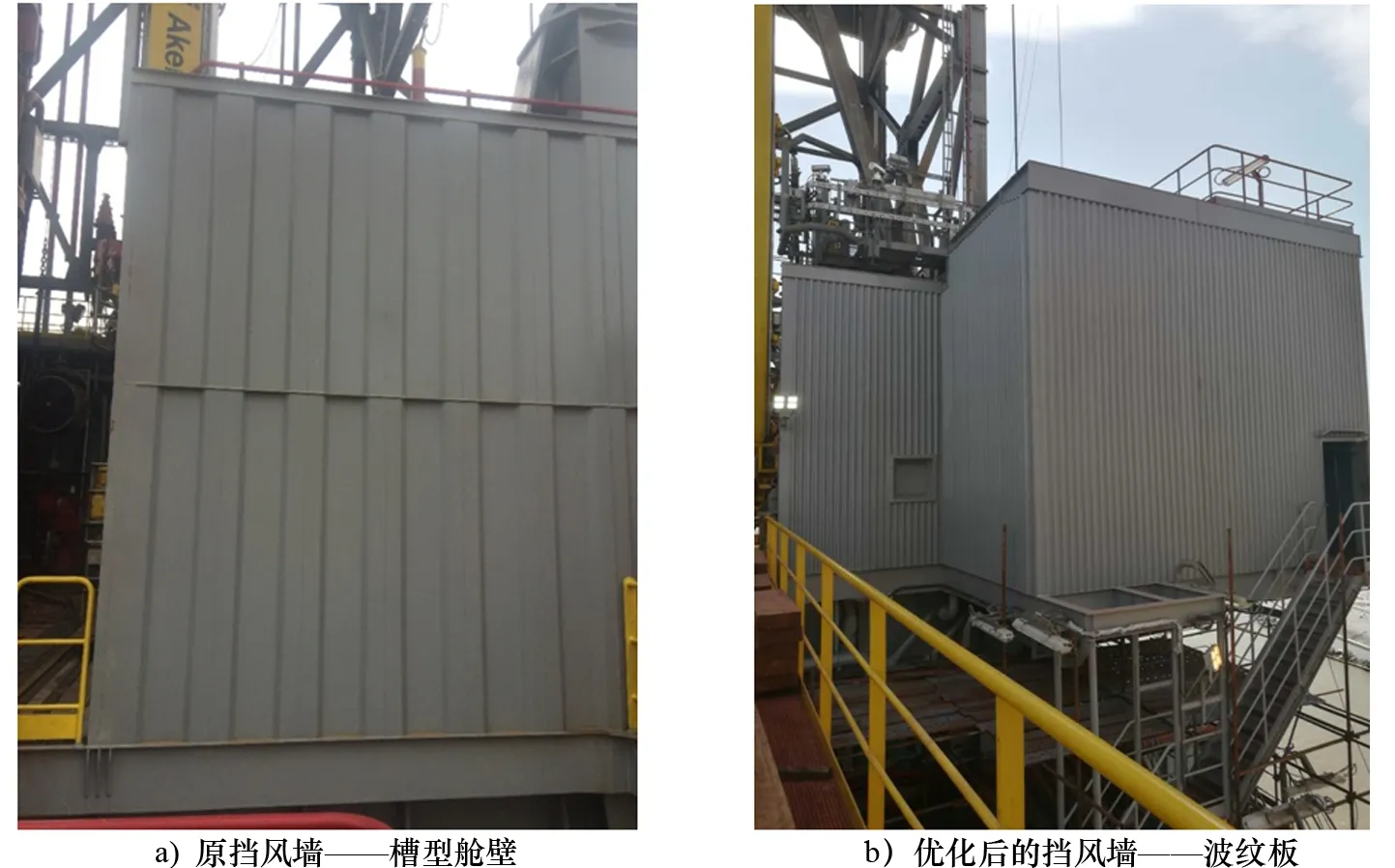

参考项目的设计方案是在钻台2层台和钻台面之间由槽型舱壁(230 mm×70 mm×50 mm×6 mm)连接。槽型由钢板折弯后拼接而成,整个舱壁的跨度为L=5.6 m,中间有一道扁钢作为过渡结构,如图2a)所示。整个结构不但能承受风载荷,还提供抗扭、抗剪切性能,属于主体结构的一部分,但挡风墙结构自重达到23 t。

1.4 优化设计

1.4.1 槽型舱壁选型优化

参考项目的槽型舱壁是由钢板拼接而成,但常用海工结构钢板的最小厚度为6 mm,因此无法通过减小板厚来减轻结构重量,只能摒弃目前的槽型舱壁制作方式。跳出行业限制,建筑用的波纹板(29 mm×34 mm×35 mm×2.5 mm)(见图2b))成为了设计替代品。但波纹板的板厚薄、槽型小、强度弱,无法支撑5.6 m的跨度,必须增加支撑结构使跨度减小到2 m。

图2 钻台挡风墙设计形式

波纹板的各项设计参数为a=29 mm,b=34 mm,d=35 mm,t=2.5 mm,L=2 m。由式(1)可得波纹板的剖面模数SM为

SM=td2/6+adt/2=1.78 cm3

(3)

由式(2)可得波纹板承受的均布风载荷为

=125.7 N/m

(4)

将式(3)和式(4)代入简支梁均布载荷的计算公式,可知波纹板承受的最大弯矩为

M=qL2/8=62.85 N·m

(5)

由式(4)和式(5)可得挡风墙的最大应力为

σmax=M/SM=35.3 MPa<σ许可=235 MPa

所得结果的最大应力小于许可应力,可知波纹板的结构强度满足ABS MODU规范要求。

1.4.2 连接形式优化

参考项目的挡风墙是结构钢板折弯后焊接而成的槽型舱壁,单个片体质量大,安装时需要吊机协助。槽型舱壁与钻台结构的连接形式为焊接,因此在总装现场仍有大量的焊接工作。

优化后的挡风墙,单个片体重量轻,并且与钻台结构间的连接形式改为铆接。一方面,该连接形式便于人工安装,可减少现场工作强度;另一方面,波纹板结构重量轻,使得安装过程不受吊机使用情况和施工天气等因素的限制。

1.4.3 支撑结构优化

结构整体刚度是设计挡风墙支撑结构的重要指标。参考项目的槽型舱壁作为主要结构,能够承受水平剪切载荷,增强了结构的整体刚度。优化后的挡风墙因其自身特性和连接形式,只能作为附属结构参与到结构整体分析中,忽略其对结构整体刚度的贡献,这就大幅降低了原有支撑结构的刚度。为改善这一指标,在四周的支撑结构上增加K型节点(见图3)。该节点有效增加支撑结构的稳定性,大幅提高结构整体刚度。

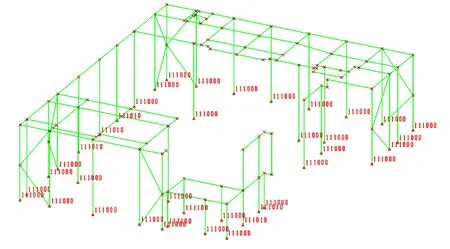

图3 钻台上层结构有限元模型

1.4.4 结构重量优化

结构自重是钻台挡风墙设计的重要指标。优化后的挡风墙结构自重为13.3 t,是原挡风墙结构自重的57.8%,有效减轻结构自重约9.7 t。 优化后的挡风墙结构自重较原挡风墙有了明显的改观。

1.4.5施工建造优化

自制槽型舱壁的工序复杂,涉及设计和施工2个部门的工作。设计部门须完成挡风墙结构建模、生产图、工件放样和钢板套料,施工部门须完成钢板下料、折弯、拼板焊接和无损探伤。整个过程不仅占用了大量的人力资源,还面临一定程度的废返率。

但优化设计后,只需批量采购波纹板材料,剩下的就是安装工作。省去了设计和加工制造等环节,方便生产建造计划的安排。

2 钻台挡风墙有限元模型

2.1 有限元模型

利用 SACS 软件作为分析软件, 可将所有的结构数据包括几何形状、 构件尺寸、材料特性以及环境条件等以文件方式存储, 然后求解程序对这些数据进行分析计算,得出最终的求解文件,结果包含所有节点的位移以及单元内力[3]。

模型包含挡风墙柱子和平台的主要支撑结构以及对刚度有影响的甲板,挡风墙作为次要结构件不进行建模。为更好地反应钻台上层结构的刚度,模型中加入了本地仪表间基座。根据结构受力特性,将挡风墙上的载荷直接施加到相邻的支撑支柱上。

2.2 坐标系说明与材料属性

右手坐标系建模,坐标原点位于转盘井心。整个SACS计算模型如图3所示。

x轴正向指向平台艏部,y轴正向指向平台左舷,z轴正向指向平台上方。

钻台结构采用钢材等级为A与AH 36DH 36EH 36,屈服强度分别为235 MPa和355 MPa。

杨氏模量为2.06×1011Pa,泊松比为0.3,密度为7 850 kg/m3。

2.3 边界条件

考虑支柱与钻台面的连接形式,柱子下端均采用简支约束。另外,柱子下端若设有肘板,则约束相应的旋转自由度,各工况的边界条件均相同。SACS软件中的边界条件如图4所示,图中1表示约束、0表示自由。

图4 钻台上层结构边界条件

3 分析工况及载荷

3.1 载荷

(1) 结构自重。设g=9.8 m/s2,由软件自动计算出结构自重。因模型中简化了部分结构,额外增加10%的结构重量。

(2) 设备自重及工作载荷。根据钻台设备布置图,施加相应的设备自重和工作载荷在相应的结构处。

(3) 甲板载荷。在静载和正常作业工况时,甲板载荷为1 t/m2;在风暴自存和拖航工况时,甲板载荷为0.5 t/m2。

(4) 风载荷。钻台在整个平台的高处,挡风墙上的风压对结构的强度影响很大。根据技术规格书的要求,正常作业工况和拖航工况的风速为70 kn,风暴自存工况的风速为100 kn。考虑挡风墙的面积,应用式(1)即可算出风载荷的大小。

在实际计算中,挡风墙上的风载荷被平均加载到相邻的2根柱子上,并只考虑4个风载荷最大的方向,即0°、90°、180°和270°,如图5所示。

(5) 惯性载荷。惯性载荷由波浪对主船体的作用引起,主要考虑纵摇、横摇和垂荡等3个运动方向惯性载荷的影响[4]。根据ABS MODU规范要求,横摇和纵摇角度均为15°,周期为10 s[2]。

图5 优化后的槽型舱壁

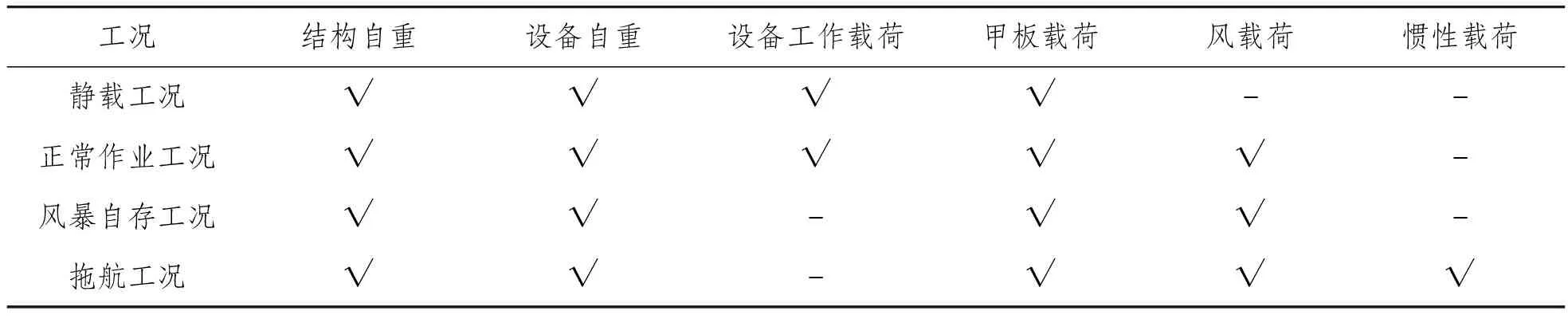

3.2 分析工况

钻台挡风墙及支撑结构强度计算分4种工况进行:静载工况、正常作业工况、风暴自存工况和拖航工况。不同的工况有不同的载荷组合形式,详细的组合形式如表1所示。

表1 工况组合

4 强度校核与结果分析

4.1 强度校核

SACS软件内置了WSD AISC9th/API 21st规范,可以自动对结构进行屈服强度与屈曲强度校核。针对不同的工况,许用应力系数AMOD也各不相同,如表2所示。

校核结果用UC值表示,如果该值小于或者等于1,则表示结构强度满足要求,否则表示结构强度不足,需要进行结构加强。

表2 SACS计算结果

[][]

4.2 结果分析

表2列出了各个工况下的最大UC值。表中的最大UC值均小于1,表明钻台挡风墙及支撑结构的强度满足规范要求,且计算所得的最大位移值为3.2 cm,小于井架与钻台2层平台之间的净距离,保证钻井平台在拖航时井架不会发生结构碰撞。

5 结 论

(1) 原挡风墙制作方法限制了结构减重的可能性。

(2) 采用建筑用的波纹板作为挡风墙,同时修改连接形式,有效减重9.7 t。优化后的结构重量是原设计重量的57.8%,并且省去了设计和加工制造等环节,直接节省约600个工时,方便了生产建造计划的安排。

(3) 波纹板的应用降低了结构整体刚度。通过在四周的挡风墙支撑结构上增加K型节点,有效地增加了结构的稳定性,并大幅提高结构整体刚度。

(4) 钻台挡风墙支撑结构在SACS软件中计算所得的UC值均小于1,表示此结构满足计算强度要求。

(5) SACS软件模型合理地简化了局部结构,大幅减少有限元建模时间。

(6) 惯性载荷对于结构强度和刚度的影响很大,尤其是叠加了风载荷,因此拖航工况在计算时应着重核查。

[1] 汪怡,于小伟,黄曌宇.自升式平台钻台结构强度分析[J].船舶工程,2013(S2):75-76.

[2] ABS. Rules for Building and Classing Mobile Offshore Drilling Units[S].2014.

[3] 高学静,张洪欣.自升式钻井平台中钻台结构强度分析研究[J].船海工程,2013,42(3):174-176.

[4] 杨勇,张伟,袁洪涛,等.自升式钻井平台钻台结构强度分析[J].船舶工程,2015, 37(7):69-72.