玉米秸秆粉碎抛撒装置工作参数优化及试验

陈 勇,周福君,2,孙永利,李天宇

(1.东北农业大学 工程学院,哈尔滨 150030;2.黑龙江省普通高等学校北方寒地现代农业装备技术重点实验室,哈尔滨 150030)

0 引言

玉米秸秆中含有大量有机质,还田作业能够改善土壤结构和理化性状,提高土壤保水、保肥能力,优化农田生态环境,是一项重要的生物养地培肥地力的措施[1],国内学者针对秸秆还田技术进行了众多研究探讨。目前,市场上秸秆粉碎还田主要分为两种:①配套拖拉机使用的秸秆粉碎还田机[2];②配套联合收获机使用的秸秆粉碎还田装置,是国内研发热点之一[3]。

黑龙江省农业机械工程科学研究院研制的4YZ-8型玉米籽粒联合收获机,在玉米收获时期可以直接实现玉米籽粒收获与秸秆粉碎还田联合作业,减少了机具投入,为免耕播种创造作业条件,实现了对土壤的保护[4]。国内现有与联合收获机配套使用的秸秆粉碎装置,多数通过与联合收获机排草口相连接,从而对收获机排草口排出的秸秆进行粉碎抛撒,但存在易堵塞、粉碎效果差、功率消耗较高及抛撒不均匀等问题[5-6]。

本文以提高粉碎效果、抛撒均匀度、减少功率消耗为目标,设计了玉米秸秆粉碎抛撒装置,并对该装置进行了参数优化与田间试验,得出较优参数组合,以期提高装置工作用性能。

1 装置组成及工作原理

1.1 装置组成

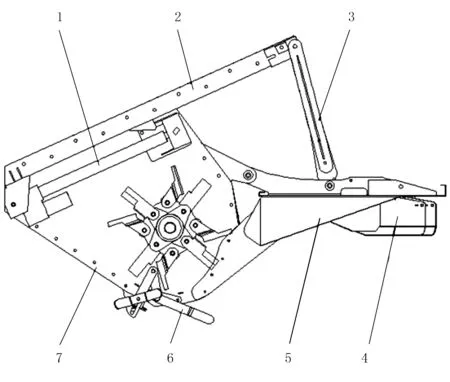

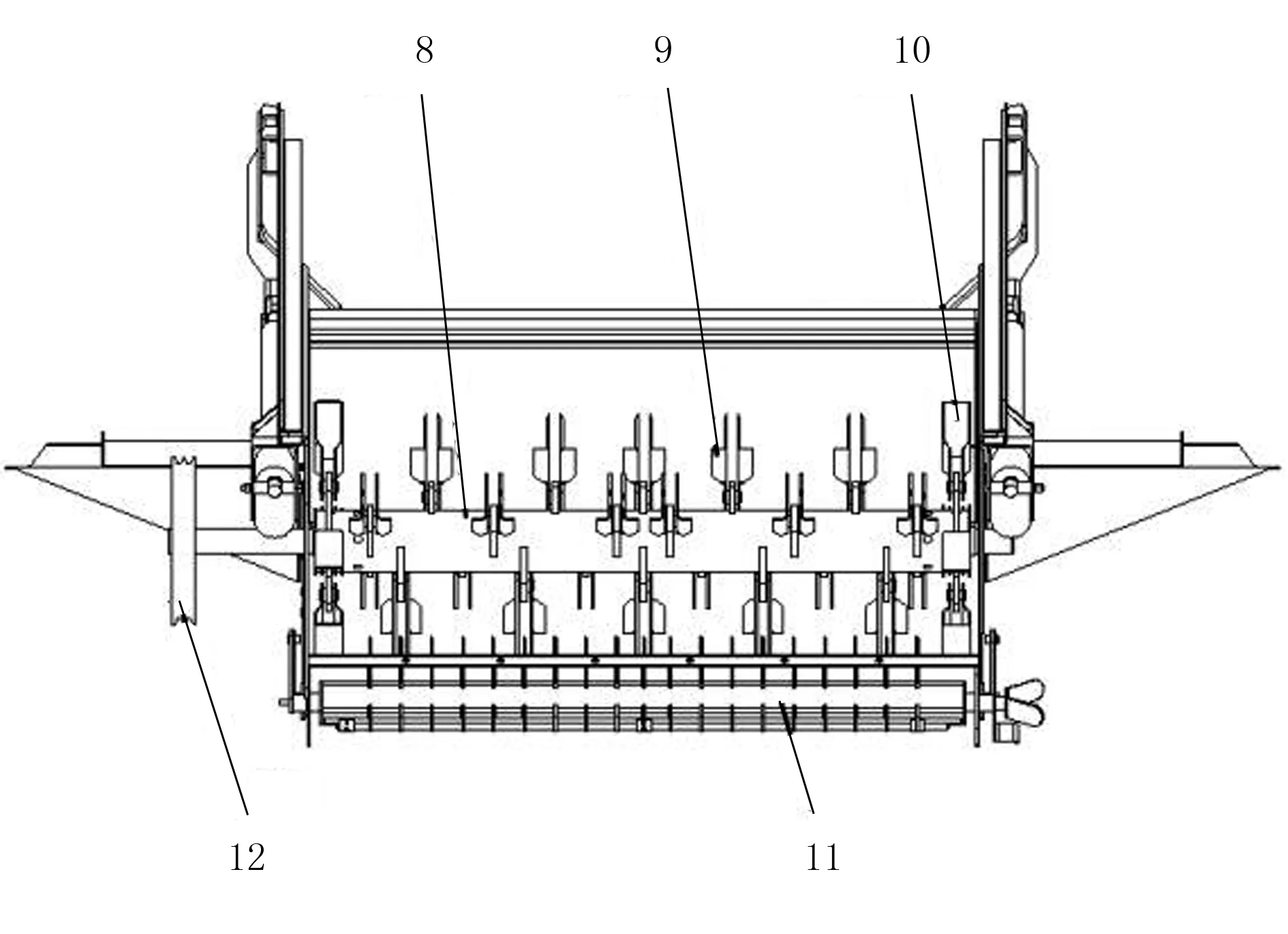

玉米秸秆粉碎抛撒装置主要工作部件按机组纵向对称线左右布置分布,主要由皮带轮、刀辊转子、直线型动刀、U型动刀、调心轴承、定刀组、定刀调节把手、物料挡板、分流板、挡板悬挂臂、电动推杆、连接滑道及外壳体等组成,如图1所示。

1.2 工作原理

该装置通过连接滑道与玉米籽粒联合收获机尾部连接(见图2),输入皮带轮外侧装有电磁离合器,电磁离合器与粉碎装置输入轴通过键连接,皮带轮与输入轴可以相对转动。工作时,电动推杆退回工作位置,使粉碎装置入料口与收获机排草口相接合,启动电磁离合器来吸附皮带轮,使得皮带轮与动力输入轴间接形成键连接,收获机输出轴通过带传动方式将动力传给粉碎装置输入轴,从而驱动刀辊转动。工作室底端安装定刀片,与动刀片交错布置。工作中,秸秆及其杂余物从排草口进入粉碎室,经动刀砍切作用与动定刀交错剪切作用实现粉碎,在动刀高速旋转形成的气流作用下,经由排料口排出,通过分流板分流作用均匀抛撒至田间。当无需粉碎抛撒情况下,通过电动推杆将装置推起,使得皮带松弛,关闭电磁离合器,皮带轮与动力输入轴重新具有相对转动,粉碎装置停止工作。

(a) 玉米秸秆粉碎抛撒装置侧视图

(b) 玉米秸秆粉碎抛撒装置主视图

图2 玉米秸秆粉碎抛撒机构实物图

2 材料与方法

2.1 试验材料

试验材料为当年自然成熟的玉米秸秆,玉米品种为龙玉919,经过人工处理成500mm左右的长度,平均含水率为27%。

2.2 试验台和仪器

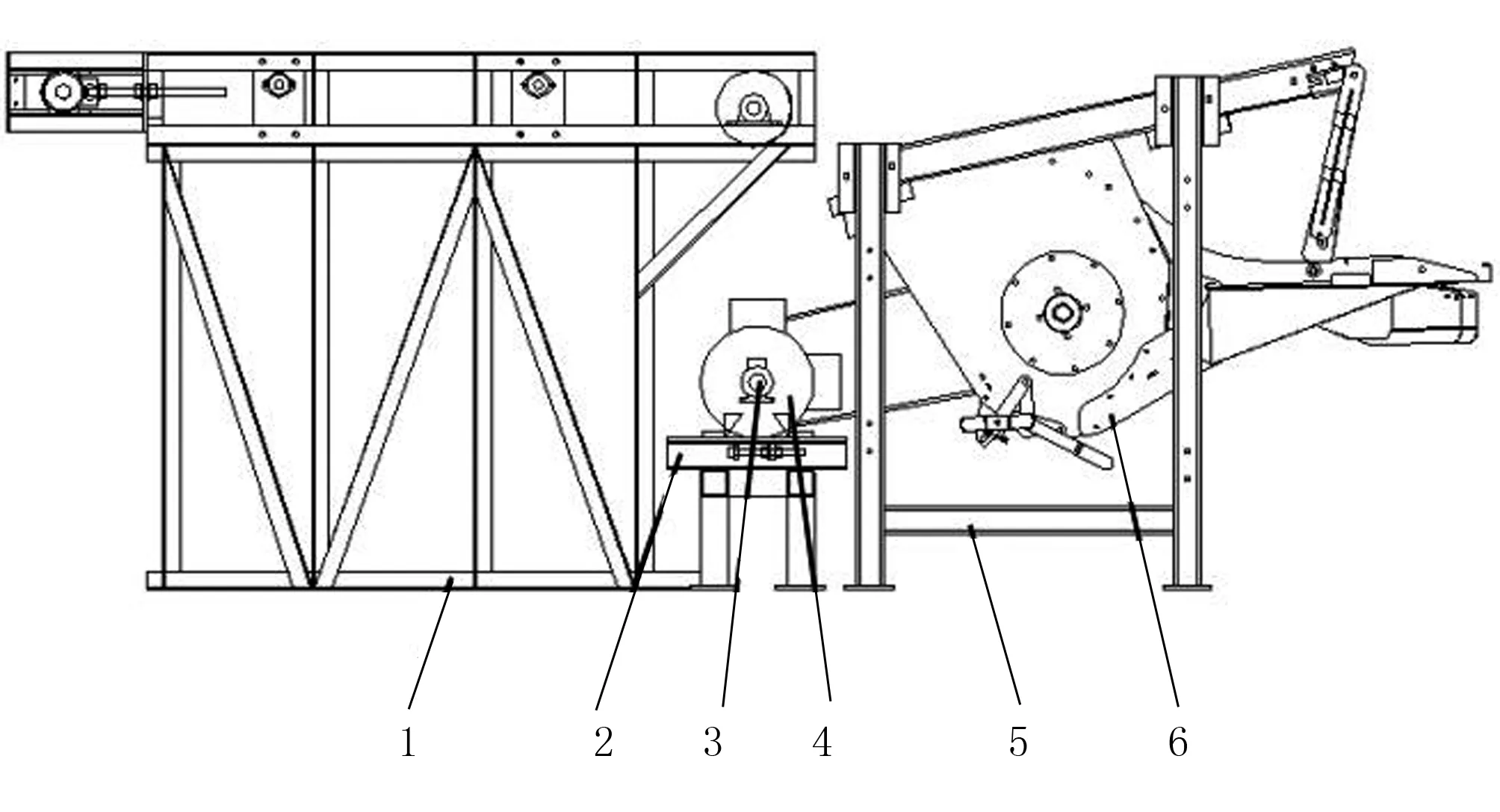

试验台结构主要由装置安装架、电机安装架、输送带及测试装置组成,如图3所示。调速电机与测试装置安装在电机安装架上,通过带传动方式驱动刀辊转子运行;动刀线速度通过控制电机转速来实现;输送带用来实现秸秆的喂入过程。

1.输送带 2.电机安装架 3.转速扭矩传感器 4.变频调速电机 5.装置安装架 6.玉米秸秆粉碎抛撒装置

主要测试仪器和设备有:HX-901-200Nm型转速扭矩传感器(测量精度0.1级)、三项显示仪表、M400实时数据采集管理软件、YP-50-11-4型变频调速电机、E-800-11-4型变频器、电子秤(测量精度0.01级)及钢板尺。

2.3 试验方法

玉米秸秆粉碎抛撒装置以实际工作角度安装到装置安装架后,称取8kg玉米秸秆均匀撒布于输送带上,通过控制输送带速度使喂入量保持在2kg/s,待粉碎转子转速恒定后,启动输送带将秸秆喂入装置中进行粉碎抛撒试验[7],如图4所示。

2.3.1 试验设计

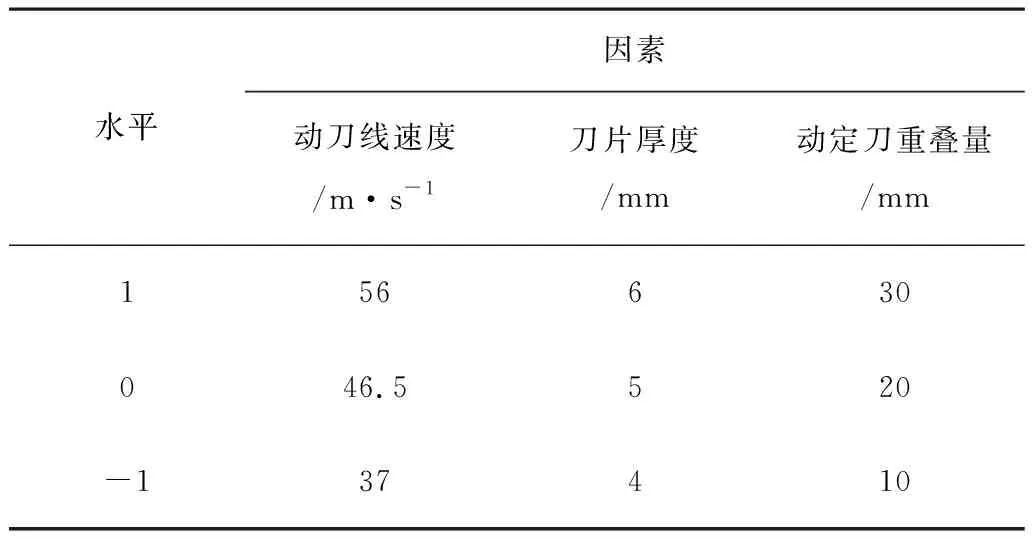

为了提高玉米秸秆粉碎抛撒装置的秸秆粉碎合格率、减少功率消耗,根据现阶段国内外秸秆粉碎还田机工作参数,选取因素水平范围[8-11]。以粉碎长度合格率与功率作为评价指标,以动刀线速度、动刀片厚度、动定刀重叠量作为影响因素。采用中心复合表面组合试验[12],各因素水平编码值和实际值的关系如表1所示,每组试验重复3次取平均值,在P=0.1水平进行F检验。

图4 玉米秸秆粉碎抛撒试验

水平因素动刀线速度/m·s-1刀片厚度/mm动定刀重叠量/mm156630046.5520-137410

2.3.2 秸秆粉碎长度合格率与功率的测定

对于玉米、高粱等作物秸秆粉碎合格长度不大于100mm视为合格[13]。粉碎长度合格率计算公式为

(1)

其中,Fh为粉碎长度合格率(%);Mz为粉碎秸秆总质量(g);Mb为不合格秸秆质量(g)。

功率消耗由HX-901-200Nm型转速扭矩传感器直接测出,并由三项显示仪表与数字变送器采集,通过电脑进行存储显示。

2.3.3 数据处理

试验数据采用Design-expert8.0.6数据分析软件进行回归分析和利用响应面分析法对两因素间交互效应进行分析。

3 试验结果与分析

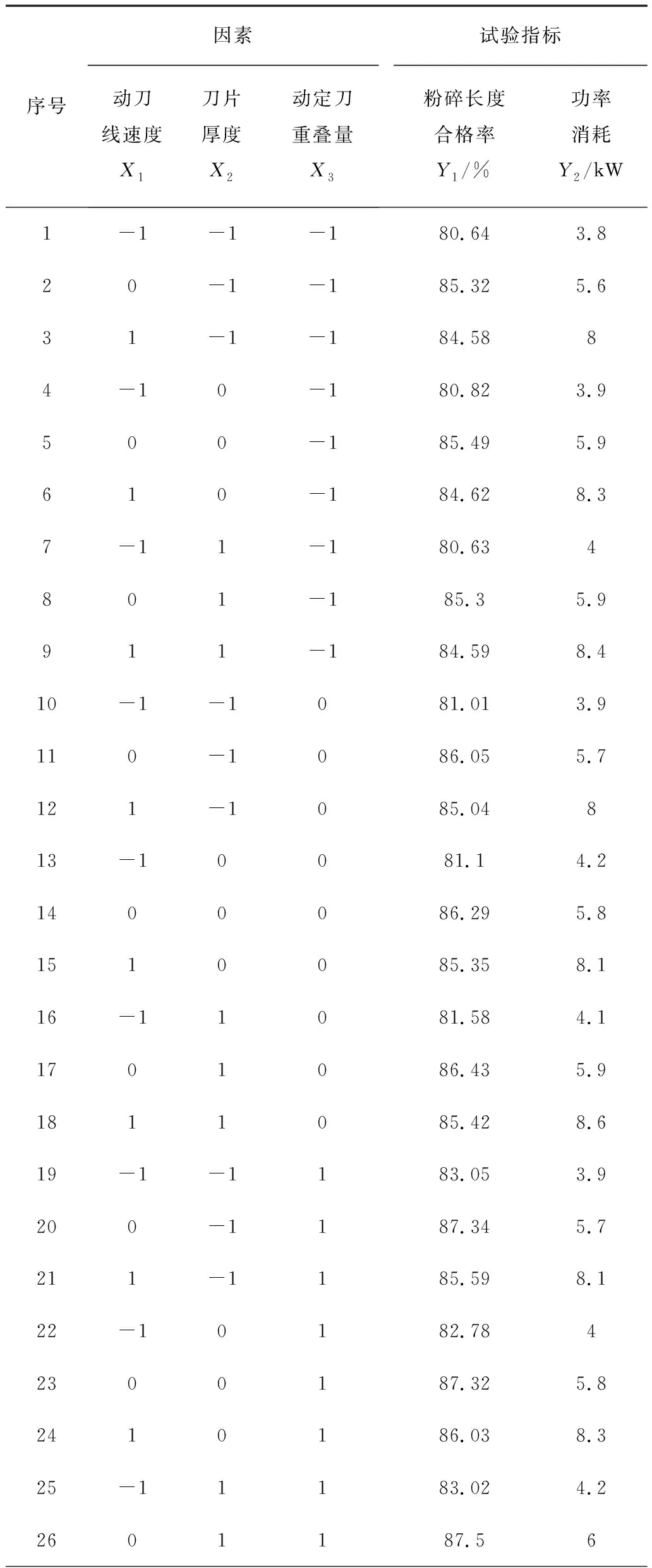

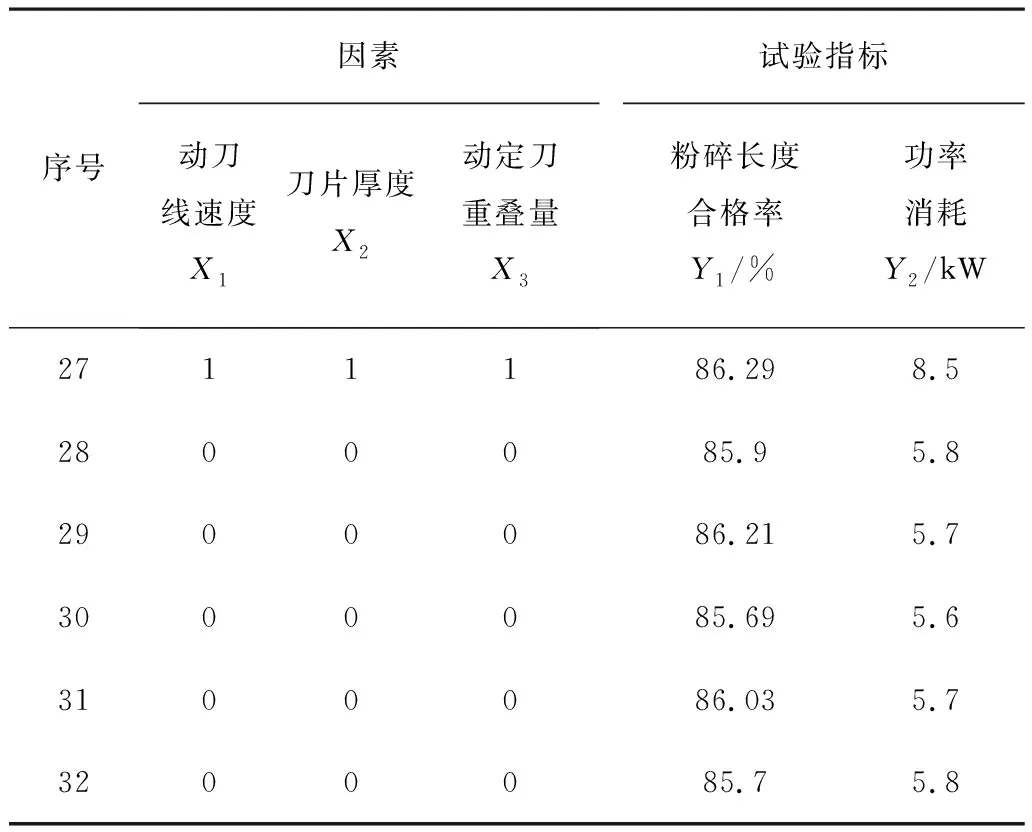

试验方案与结果如表2所示。

3.1 回归模型的建立与检验

3.1.1 粉碎长度合格率回归方程

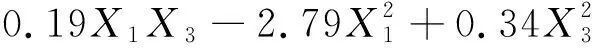

(2)

表2 试验方案及结果

续表2

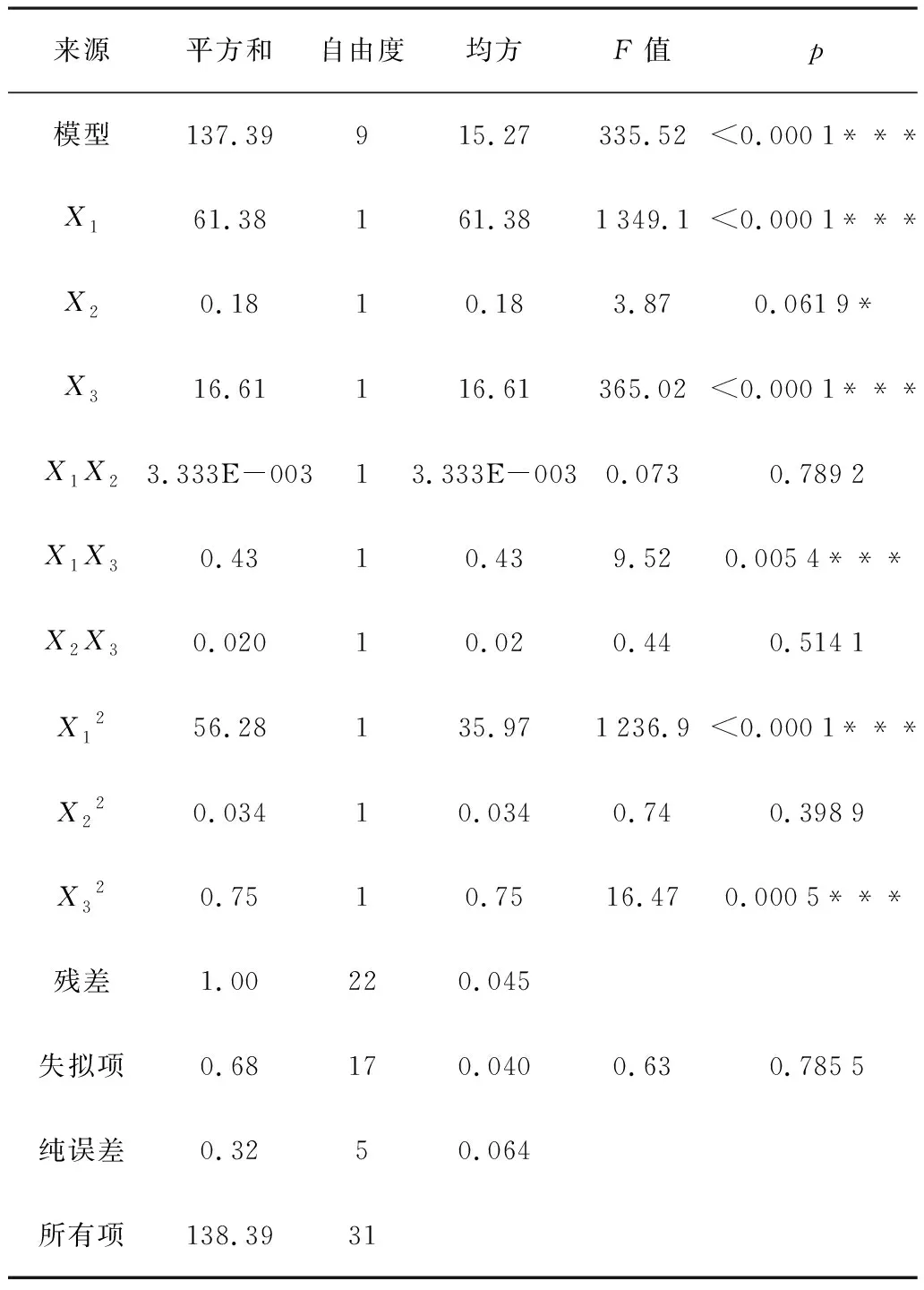

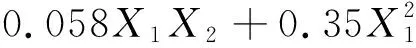

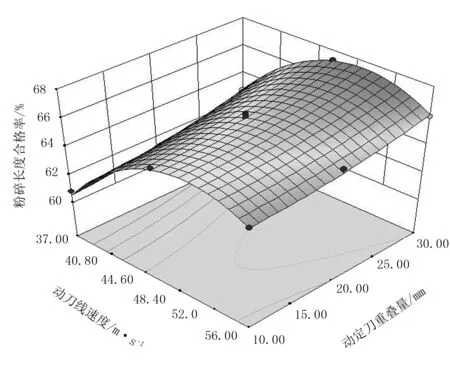

表3 粉碎长度合格率回归模型方差分析

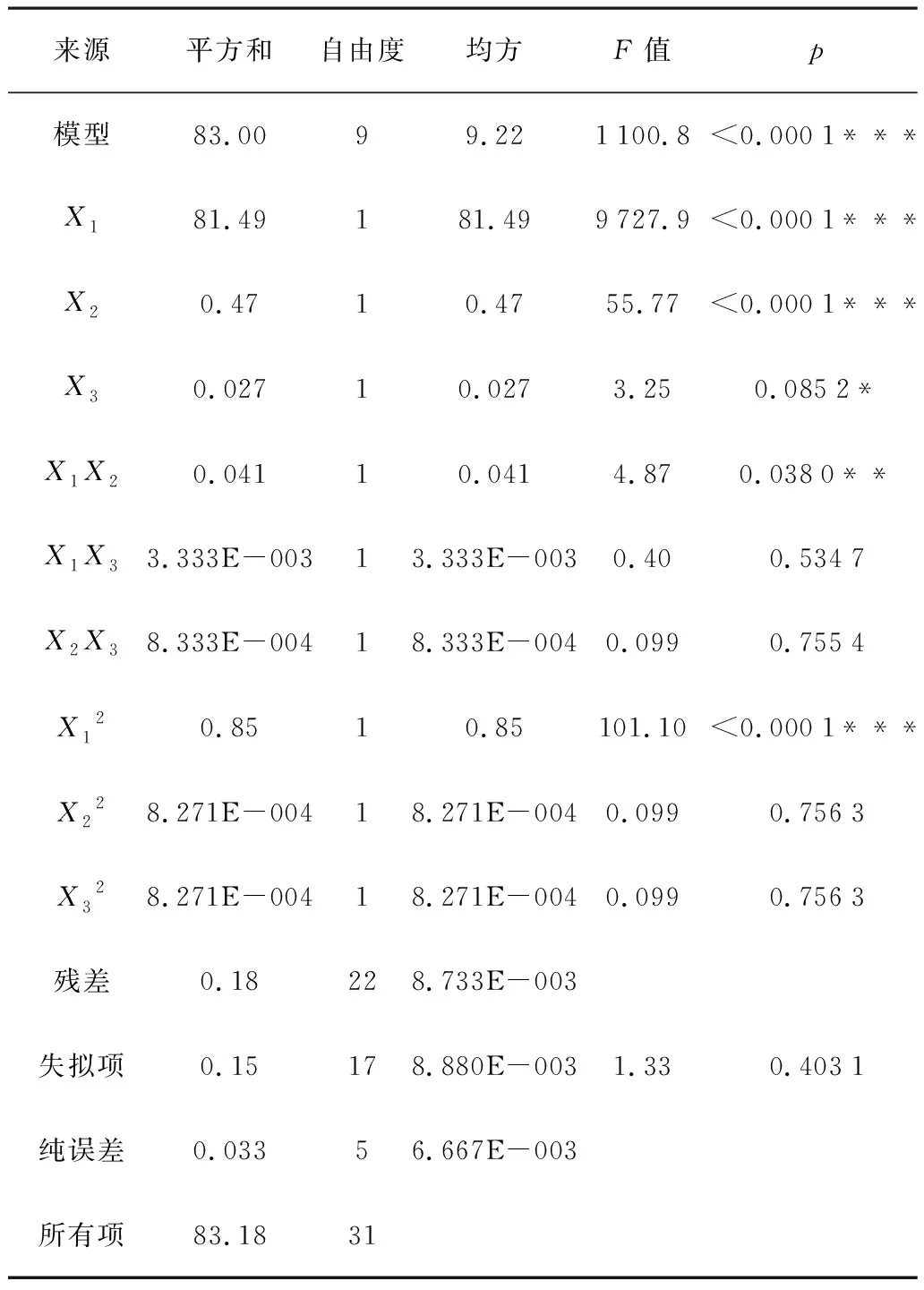

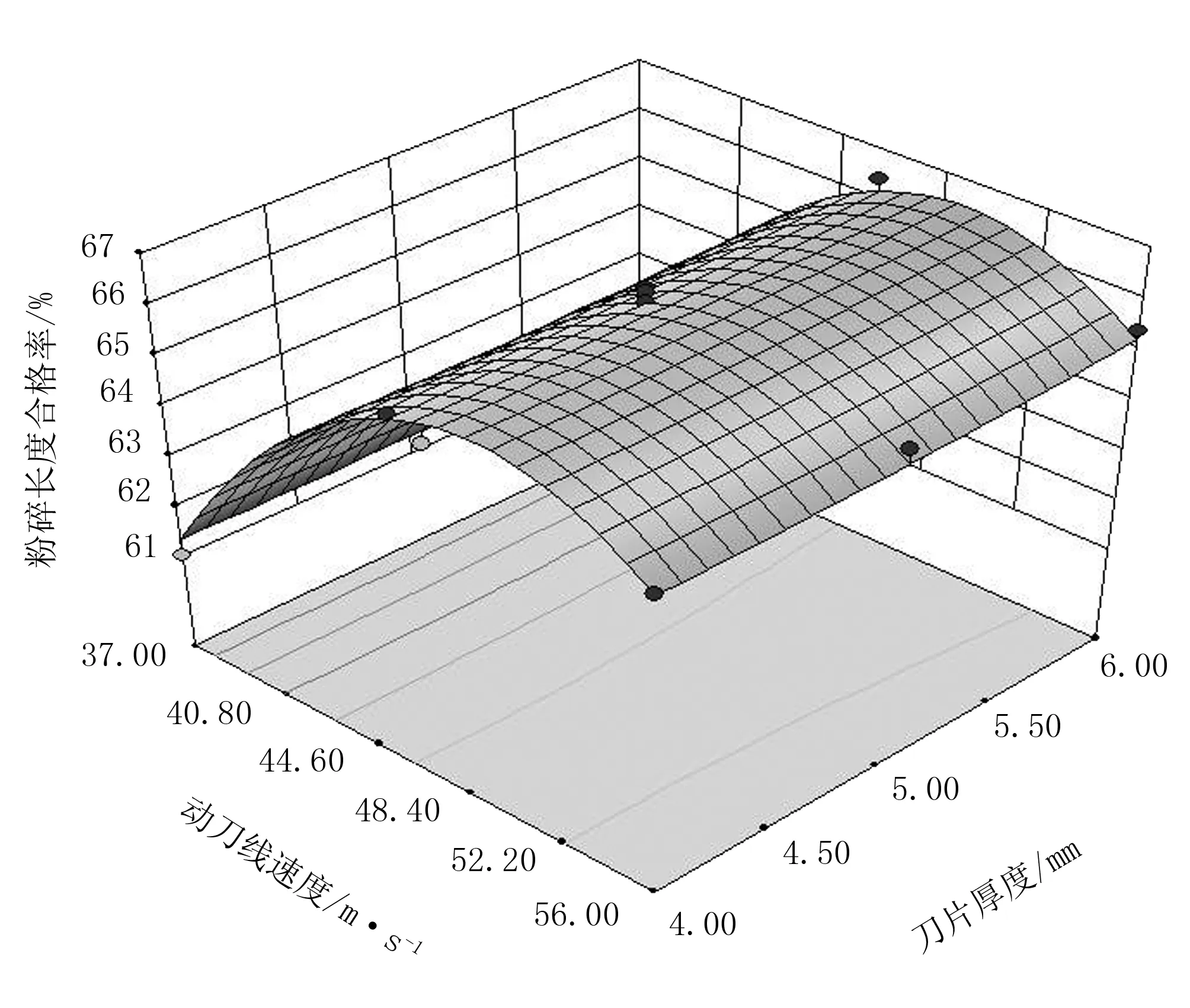

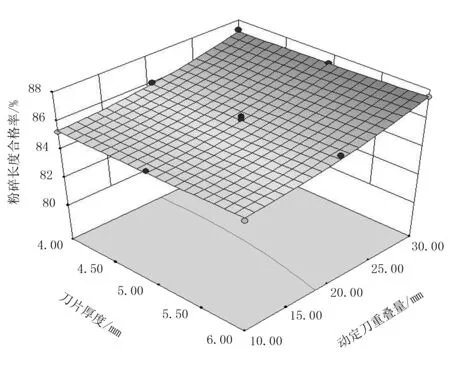

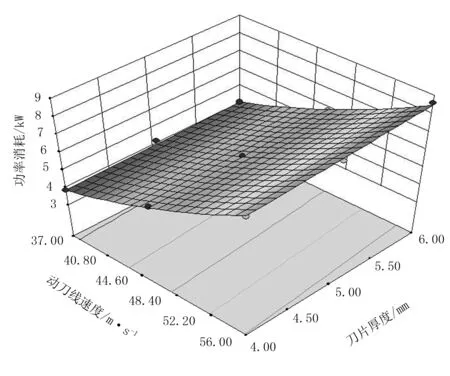

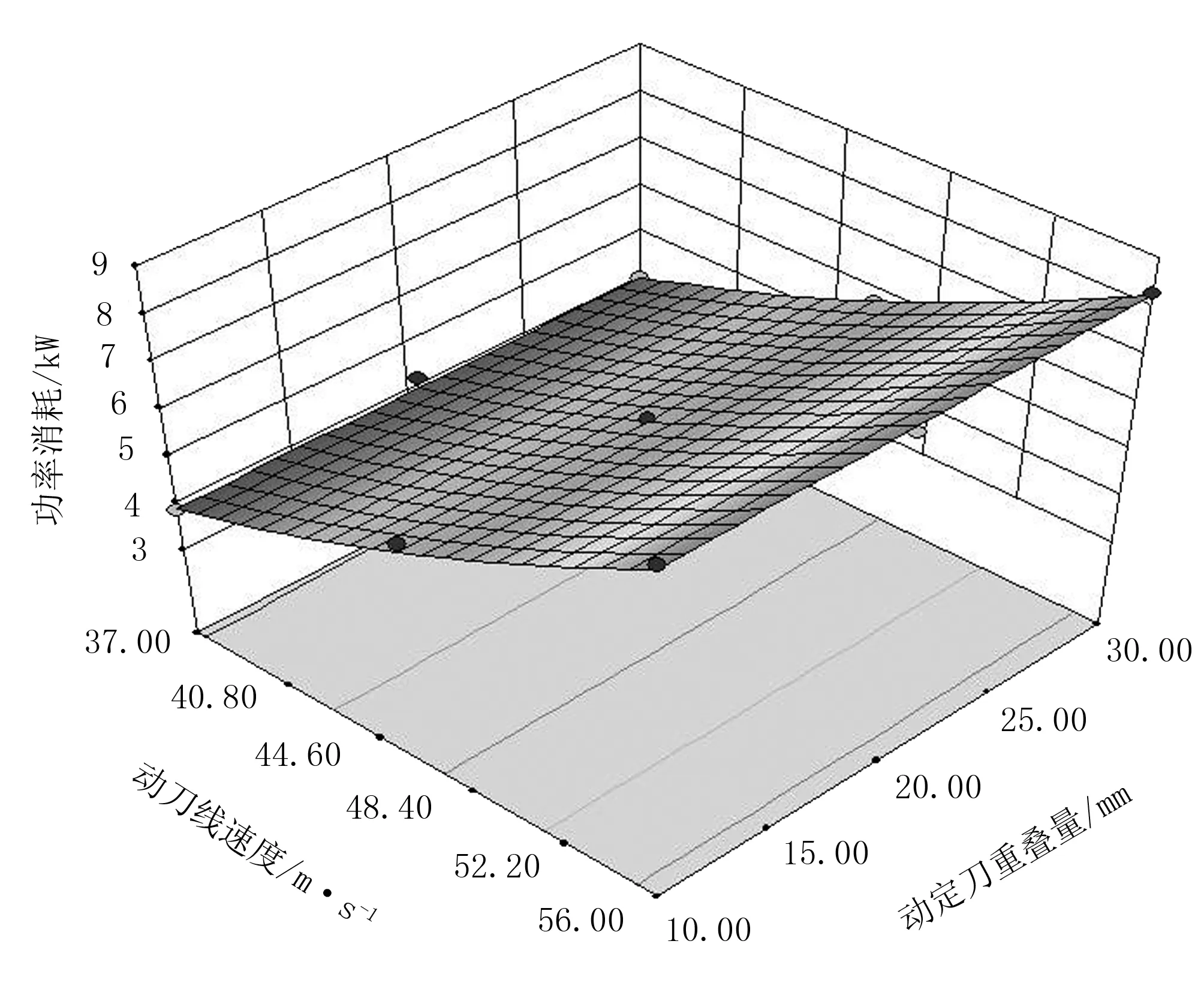

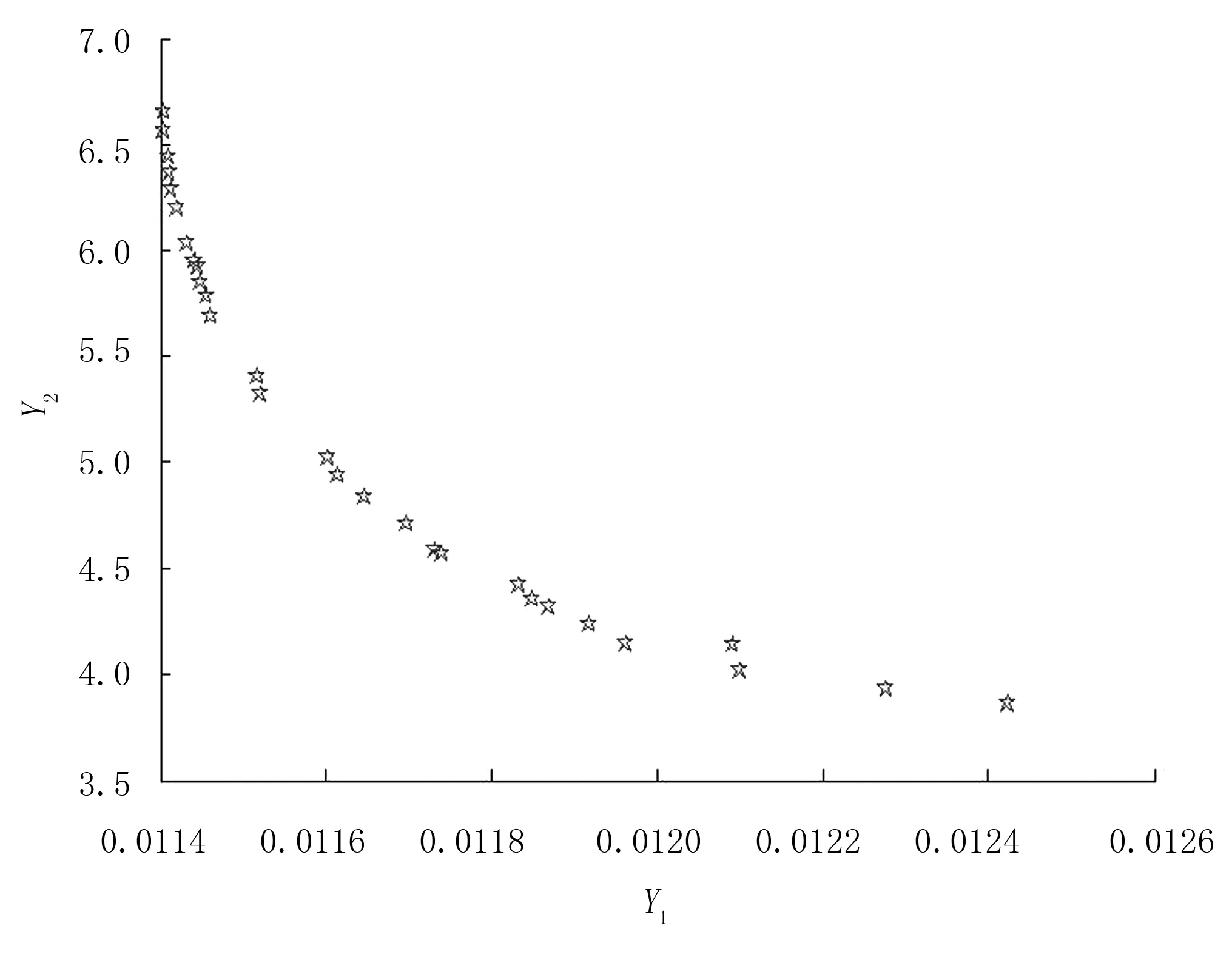

*较显著(0.05 3.1.2 粉碎长度合格率回归方程 方差分析结果如表4所示。由表4可知:在此模型中,X1、X2、X12对方程影响极显著,X1X2影响显著,X3影响较显著。经过显著性检验,该模型的F值为1 100.8,p<0.01,说明该模型极显著。而失拟项的F检验结果不显著(p=0.403 1>0.1),说明方程在选择的参数范围内,拟合度较好。将不显著项剔除后得到回归方程为 (3) 表4 功率消耗回归模型方差分析 3.2.1 交互因素对粉碎长度合格率的影响 由图5(a)可知:在同一动定刀重叠量水平下、在动刀线速度水平范围内,动刀线速度与粉碎长度合格率关系为随着动刀线速度增加,粉碎长度合格率先增加后平稳且具有下降趋势。出现这种现象可能原因:由于动刀线速度小于一定值时,动刀偏转角随着动刀线速增加而减小,粉碎长度合格率相应增加[14];当动刀线速度过快时,动刀偏转角不是主要影响因素,刀辊高速旋转产生气流过大,机具运行不稳定,少量轻质秸秆没有受到动定刀充分剪切作用,仅由动刀单独冲击即被排出,导致粉碎长度合格率变化平稳且具有下降趋势;在刀片厚度水平范围内,粉碎长度合格率随着刀片厚度增加大体呈增加趋势,主要由于刀片质量增加,动刀偏转角减小且刀辊运转时动量增大,使得粉碎过程冲击力变大,对秸秆粉碎具有一定提升效果。动刀线速度在46.5m/s左右、刀片厚度在6mm时,粉碎长度合格率存在最大值。由表3可知:动刀线速度对粉碎长度合格率作用的F值为1 349.13,刀片厚度对粉碎长度合格率作用的F值为3.87,因此动刀线速度对粉碎长度合格率的影响大于刀片厚度对粉碎长度合格率的影响。 由图5(b)可知:在同一刀片厚度水平下,在动刀线速度水平范围内,动刀线速度与粉碎长度合格率关系为随着动刀线速度增加,粉碎长度合格率先增加后平稳且具有下降趋势;在动定刀重叠量水平范围内,粉碎长度合格率随着动定刀重叠量增加显著增加,主要由于动定刀重叠量越大,位于动定刀间的秸秆就越多,秸秆被粉碎的几率也就越大。动刀速度46.5m/s左右,动定刀重叠量在30mm时,粉碎长度合格率存在最大值。由表3可知:动刀线速度对粉碎长度合格率作用的F值为1 349.13,动定刀重叠量对粉碎长度合格率作用的F值为365.02,因此动刀线速度对粉碎长度合格率的影响大于动定刀重叠量对粉碎长度合格率的影响。 由图5(c)可知:在同一动刀线速度水平下,在刀片厚度水平范围内,刀片厚度与粉碎长度合格率大致呈正相关关系;在动定刀重叠量水平范围内,动定刀重叠量与粉碎长度合格率呈正相关关系;动定刀重叠量在30mm,刀片厚度在6mm时,粉碎长度合格率存在最大值。由表3可知:刀片厚度对粉碎长度合格率作用的F值为3.87,动定刀重叠量对粉碎长度合格率作用的F值为365.02,因此刀片厚度对粉碎长度合格率的影响小于动定刀重叠量对粉碎长度合格率的影响。 3.2.2 交互因素对功率消耗的影响 由图6(a)可知:在同一动定刀重叠量水平下,在动刀线速度水平范围内,功率消耗随着动刀线速度增大显著增加且增加速率逐渐提高。这主要是由于刀辊运行平稳性随着动刀线速度增加开始变差,转矩急剧变大,因而功率消耗增加速率变大。在刀片厚度水平范围内,功率消耗随着刀片厚度增加而增加,主要由于刀片质量增加,刀辊运行负载相应加大,进而功率消耗增加。由表4可知:动刀线速度对功率消耗作用的F值为9 727.92,刀片厚度对功率消耗作用的F值为55.77,因此动刀线速度对功率消耗的影响大于刀片厚度对功率消耗的影响。 由图6(b)可知:在同一刀片厚度水平下,在动刀线速度水平范围内,动刀线速度增大功率消耗显著增大;在动定刀重叠量水平范围内,动定刀重叠量增加,功率消耗具有增大趋势。这主要是由于提高秸秆粉碎质量的同时也使得秸秆在粉碎室里的运行阻力增大,运行平稳性降低,刀辊运行转矩加大,功率消耗增加。由表4可知:动刀线速度对功率消耗作用的F值为9 727.92,动定刀重叠量对功率消耗作用的F值为3.25,因此动刀线速度对功率消耗的影响大于动定刀重叠量对功率消耗的影响。 由图6(c)可知:在同一动刀线速度水平下,在刀片厚度水平范围内,刀片厚度与功率消耗呈正相关关系;在动定刀重叠量水平范围内,动定刀重叠量增加功率消耗具有增大趋势。由表4可知:刀片厚度对功率消耗作用的F值为55.77,动定刀重叠量对功率消耗作用的F值为3.25,因此刀片厚度对功率消耗的影响大于动定刀重叠量对功率消耗的影响。 动定刀重叠量为20mm 刀片厚度为5mm 动刀线速度为46.5m/s 动定刀重叠量为20mm 刀片厚度为5mm 非支配排序遗传算法NSGA-Ⅱ能很好地解决多目标优化问题[15],而玉米秸秆粉碎抛撒机构工作参数优化属于多目标优化问题。为此,借助非支配排序遗传算法NSGA-Ⅱ完成机构工作参数的优化,确定试验水平范围,以动刀线速、刀片厚度、动定刀重叠量为设计变量,以粉碎长度合格率、功率消耗为目标函数,进行多目标优化。优化的结果为一组Pareto最优解。该研究的多目标优化的目的是得到一组粉碎长度合格率高且大于85%(国家规定合格标准)、功率消耗低的玉米秸秆粉碎抛撒机构的解。 同时,多目标优化算法的理论基础是求解最小值,取粉碎长度合格率回归方程的倒数进行求解,即 (4) 其中,Y1为粉碎长度合格率回归方程倒数(1/%);Y2为功率消耗回归方程(kW)。 根据编码水平确定各因素的上下限,有 (5) 优化结果为29个Pareto最优解,如图7所示。 采用较优参数组合(动刀线速度47.61m/s、刀片厚度5.8mm,动定刀重叠量30mm,进行3次重复试验,结果表明:平均粉碎长度合格率为86.55%,功率消耗为6.4kW,与优化结果的相对误差分别为1.35%、2.97%,表明优化结果可信。 Y1.粉碎长度合格率回归方程的倒数(1/%) 由于试验台试验的局限性,无法测试玉米秸秆粉碎抛撒装置工作时的抛撒不均匀度,为进一步测试该装置的工作性能,选取较优工作参数组合后,于2016年11月13日在黑龙江省绥化市兰西县对样机进行了田间试验(见图8),试验对象为当年自然成熟的玉米秸秆,玉米品种为龙玉919,经测定秸秆含水率约为26%,4YZ-8型玉米籽粒收获机前进速度为8km/h。 图8 田间测试 粉碎长度合格率与抛撒不均匀度是秸秆粉碎还田机械工作质量的重要评定指标,测定过程中,每个行程在测定区域长度方向上等间距测定3点,每点随机测定1m2面积,捡拾所有秸秆称重;从中挑出粉碎长度不合格的秸秆称重,共测定两个行程。计算每点秸秆粉碎长度合格率和工况平均值[13],计算公式为 (6) 其中,Fh为粉碎长度合格率(%);Mzi为每个测试点秸秆质量(g);Mbi为每个测试点中粉碎长度不符合规定要求的秸秆质量(g)。 秸秆抛撒不均匀度的测定与秸秆粉碎长度合格率同时进行[13],秸秆抛撒不均匀度计算公式为 (7) 其中,M为测定区内各点秸秆平均质量(g);Fb为秸秆抛撒不均匀度(%)。 经过田间试验计算得出粉碎长度合格率为85.39%,秸秆抛撒不均匀度为16.30%,均符合国家标准。粉碎长度合格率田间测定值与优化结果相对误差为2.73%。 1)设计了4YZ-8型玉米籽粒联合收获机秸秆粉碎抛撒装置,经过工作参数优化后具有符合国家要求的秸秆粉碎与抛撒效果,降低了功率消耗。 2)采用中心复合表面组合设计方法对粉碎抛撒装置进行了试验分析,并对试验结果进行方差分析与响应曲面分析,各因素影响粉碎长度合格率的主次顺序为:动刀线速度、动定刀重叠量、刀片厚度;各因素影响功率消耗的主次主次顺序为:动刀线速度、刀片厚度、动定刀重叠量。 3)利用遗传算法NSGA-Ⅱ进行数据优化处理,以粉碎长度合格率、功率消耗为评价指标,得出玉米秸秆粉碎抛撒机构的最优工作参数:动刀线速度为47.61m/s、刀片厚度为5.8mm、动定刀重叠量30mm,该组合对应的粉碎长度合格率为87.72%,功率消耗为6.21kW。 4)对玉米秸秆粉碎抛撒机构最优工作参数验证,结果表明:平均粉碎长度合格率为86.55%,平均功率消耗为6.4kW,与优化结果的相对误差为1.4%、3.0%,优化结果可信。 5)通过田间生产试验,测定粉碎长度合格率为85.39%,与优化结果相对误差为2.73%,秸秆抛撒不均匀度为16.30%,符合国家规定指标。 参考文献: [1] 王碧胜,蔡典雄,武雪萍,等.长期保护性耕作对土壤有机碳和玉米产量及水分利用的影响[J].植物营养与肥料学报,2015,21(6):1455-1464. [2] 张佳喜,王学农,陈发,等.秸秆粉碎还田回收机刀辊工作参数的研究[J].农业机械学报,2007,38(6):82-85. [3] 陈黎卿,王莉,张家启,等.适用于全喂入联合收割机的1JHSX-34型秸秆粉碎机设计[J].农业工程学报,2011,27(9):28-32. [4] 陈志,郝付平,王锋德,等.中国玉米收获技术与装备发展研究[J].农业机械学报,2012,43(12):44-50. [5] 贾洪雷,马成林.曲面直刃刀切碎与抛送变量的研究[J].农业机械学报,2002,33(6):41-43. [6] 赵辅群,吴崇友,黄铭森.稻麦全喂入联合收割机茎秆切碎装置研究进展[J].中国农机化学报,2014,35(6):31-34. [7] 陈松涛,周学建,师清翔,等.小麦秸秆还田机粉碎装置性能影响因素试验与优化[J].农业机械学报,2007,38(9):67-70. [8] 栾玉振,田宏炜,侯季里,等.关于玉米秸秆和根茬还田机的性能和配套模式的探讨[J].吉林农业大学学报,1991,13(3):65-68,97. [9] 何义川,王序俭,曹肆林,等.1JH-3.0型宽幅秸秆粉碎还田机的研制[J].中国农业大学学报,2013,18(6):180-185. [10] 黄宏伟,张超凡,陈松涛,等.麦草秸秆粉碎特性的试验研究[J].农机化研究,2007(7):143-147. [11] 张晋国,高焕文,杨光,等.不同条件下麦秸切碎效果的试验研究[J].农业工程学报,2000,16(3):70-72. [12] 赵淑红,刘宏俊,张先民,等.滑推式开沟器设计与工作性能优化试验[J].农业工程学报,2016,32(19):26-34. [13] GB/T24675.6-2009 保护性耕作机械 秸秆粉碎还田机[S]. [14] 胡凯,王吉奎,李斌,等.棉秆粉碎还田与残膜回收联合作业机研制与试验[J].农业工程学报,2013,29(19):24-32. [15] 王春林,叶剑,曾成,等.基于NSGA-Ⅱ遗传算法高比转速混流泵多目标优化设计[J].农业工程学报,2015,31(18):100-106.

3.2 各因素对性能指标影响规律分析

3.3 优化分析

3.4 试验验证

4 田间试验

4.1 试验条件

4.2 指标测试方法

4.3 测定结果

5 结论