基于连杆控制机构的自走式大棚小型农用底盘的研究

谢晓东,张秀花,袁永伟

(河北农业大学 机电工程学院,河北 保定 071001)

0 引言

预计到2020年,河北省的设施蔬菜种植面积将达到蔬菜总种植面积的80%以上[1-2],种植规模的增大增加了劳动力投入,尤其需要机械化程度更高、更先进的大棚设施与之配套。我国的大棚设施相对简陋,机械化程度较低,大棚搬运及采摘等工作以人工参与为主,开发具有良好通过性和行驶平顺性的农用底盘很有必要[3]。

由于大棚内部空间有限,现有的大型农用底盘一般为轮式和履带式[4]。其主要都基于两种转向方式,即差速转向和轨迹转向,但在改装后不能很好地适应大棚内的工作,故需要研究转向半径较小的底盘,使其在工作时具有较高的灵活度和机动性。四轮独立转向能使车体在适当的转角下实现原地转向,可大幅提高车体的机动性和灵活性,是转向技术发展的主流方向。Giovana-TT[5]等基于电推杆系统和基于控制器局域网(controller area network, CAN)总线技术设计了一种农用轮式机器人,采用分布式控制算法解决了电推杆系统转向控制延时等问题。张铁民[6]等研究了农用轮式移动小车在实际不同负载和路况下的工作能力,并分析了每个驱动电机的转矩分配情况。陈国栋[7]等基于阿克曼定理,利用模糊控制策略对四轮转向系统进行了研究,提出四轮独立转向的控制模型。吕莹[8]等在农用底盘车架结构上加入铰销结构,使底盘具有较大的转向角度,转向时使前桥主动围绕着停转的驱动轮做大角度摆转,带动机架转向,较传统底盘有更高的机动性。但目前国内对农用机器人移动方式的研究还主要侧重于两轮驱动控制及差动转向等控制方法,对大棚内工作的农用小型底盘的相关研究较少。

鉴于此,本文提出了一种高度可调,并可四轮独立转向的自走式小型农用底盘。该装置通过电推杆和连杆的相互配合以实现在不同条件下工作时的姿态可调整性,令底盘具有了类似于汽车半主动悬架的变刚度特点[9],同时可加大其工作范围。四轮可独立转向的特点使其在进行搬运、采摘等工作时具有较高的灵活度[10],对大棚内的有限空间进行了充分利用,具有一定的实用价值。

1 底盘总体结构与工作原理

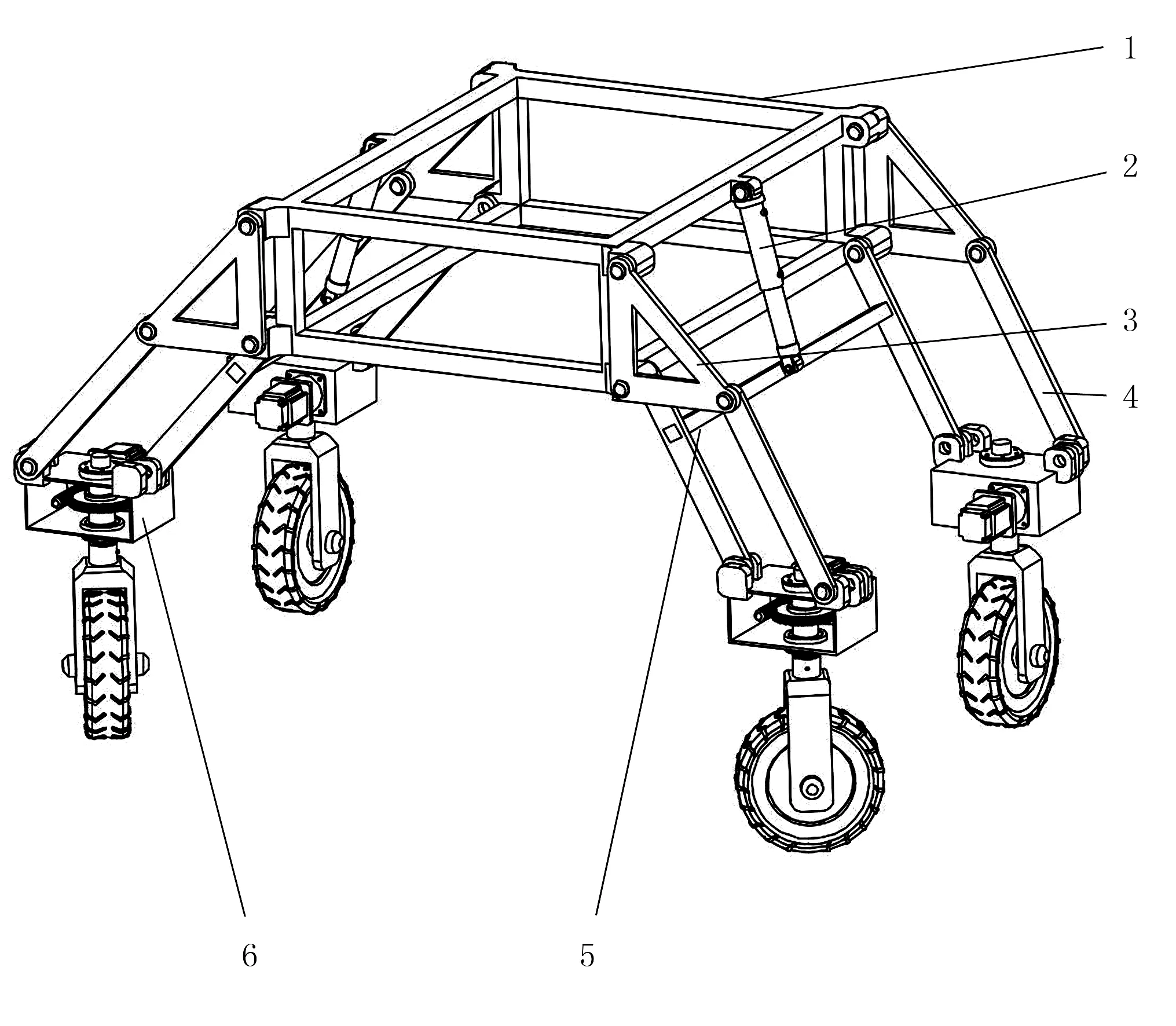

本文设计的小型农用底盘主要由机架、电推杆、三角支撑板、连杆、横杆及转向机构组成,如图1所示。处在上方的机架用于安装已有农用设备,如搬运设备及采摘设备等;三角支撑板安装在机架四周,每个三角支撑板上安装有两根连杆,转向机构安装在连杆上,连杆、三角支撑板及转向机构的连接方式都为铰接。横杆将两个连杆连接在一起,横杆的中间和电推杆一端铰接,电推杆的另一端和机架铰接在一起。

1.机架 2.电推杆 3.三角支撑板 4.连杆 5.横杆 6.转向机构

每套转向机构都可在各自蜗轮蜗杆的驱动下实现轮子的360°转动;连杆、三角支撑板、转向机构共同组成了四连杆机构,底盘姿态的变换可在电推杆伸缩的作用实现。这种调整可以使底盘在高度调整的同时,使之作业范围加大,如图2所示。

(a) (b)

2 姿态调整原理与建模

底盘通过机架两侧的电推杆的伸缩控制带动横杆、连杆的运动,以实现其姿态的调整。为了确定其姿态调整范围及各个机构的运动形式,对其两侧转向机构的调整范围进行分析。当电推杆以一定的速度伸出或收缩时,推导转向机构的速度,以便为其运动方案提供依据。姿态调整原理中参照点B的速度模型,如图3所示。图3中:电推杆与机架的铰合处A、电推杆与横杆的铰合处B、连杆与机架铰合处C共同组成△ABC,a、b、c分别代表三角形BC、AC、AB边的长度,故a的长度是可变的,且电推杆达到最大伸出量时,a达到最大长度L。设以电推杆达到最大伸出量时为时间起点,随后电推杆以速度V开始收缩,运动的时间为t。由力学知识可知,电推杆在摆动时会在B点产生实际速度Vc、与电推杆轴线垂直的速度Vx及沿电推杆轴线速度V。经分析可知,Vc即为转向机构在姿态调整过程中做以连杆AB为半径并以A点为圆心的圆周运动,由几何关系可知

(1)

由余弦定理可知

(2)

其中,α为三角形BC边和BA边的夹角。

BC边长度a与时间t的函数关系为

a=L-Vt

(3)

由式(1)~式(3)可得

(4)

其中,a为BC边实时长度;L为BC边最可知B点的实际速度Vc是关于时间t的函数。

图3 B点速度模型简图

因点B距离连杆与转向机构的铰接轴线还有一段距离,设这段距离为d,由几何关系得转向机构的实际速度Vz满足关系

(5)

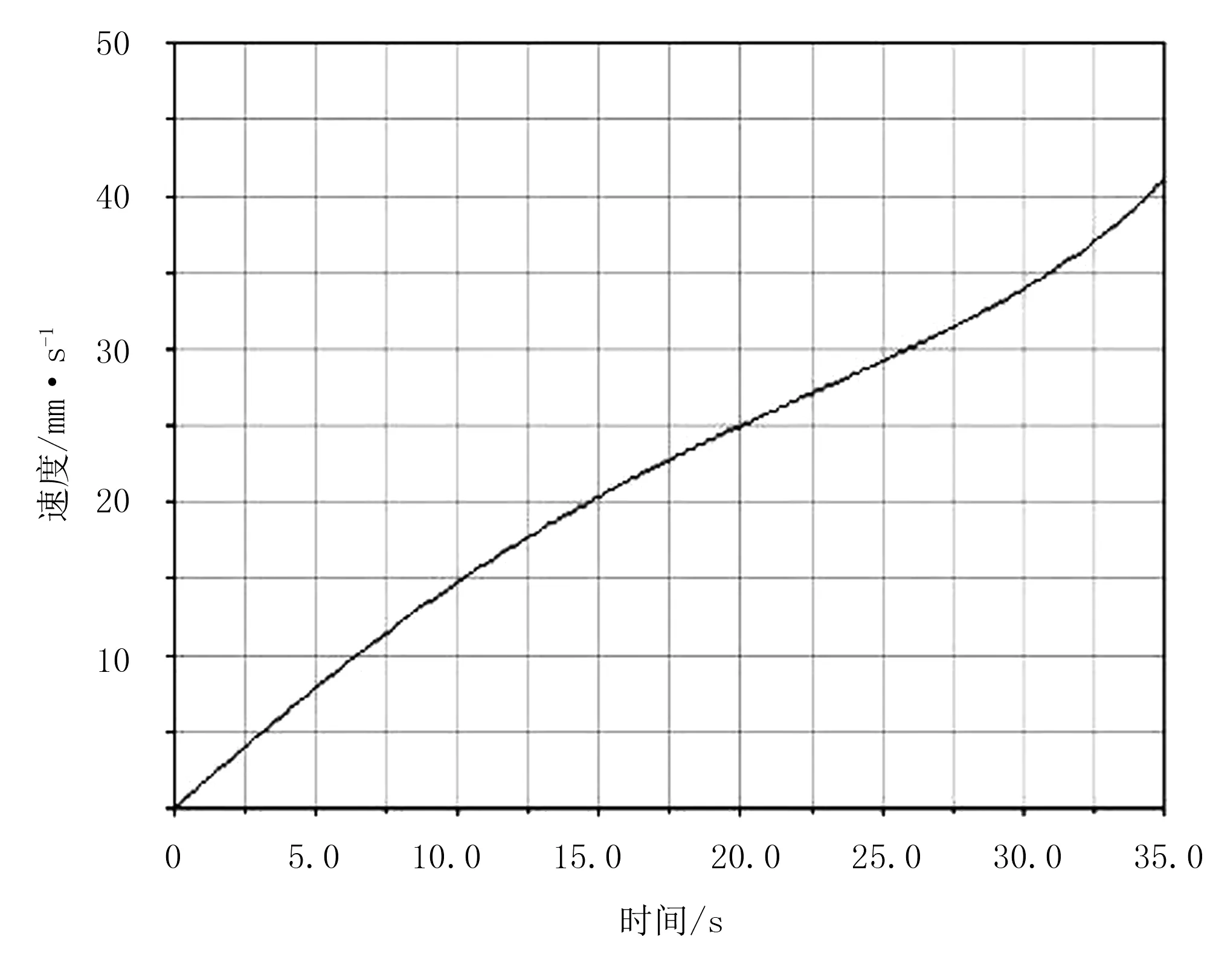

设计中,已知L=400mm,b=280mm,c=180mm,d=370mm,参考实际电推杆的工作情况,为了令其姿态调整过程尽量平稳,设电推杆的收缩速度V=0.01m/s,可绘制在姿态调整动作进行中关于转向机构的Vz-t特性曲线,如图4所示。该模型包括该底盘多个零件的尺寸及电推杆的伸缩速度等参数,是研究其姿态调整稳定性控制及运动范围的重要理论依据。

图4 Vz-t特性曲线

3 关键部件的设计

3.1 独立转向机构

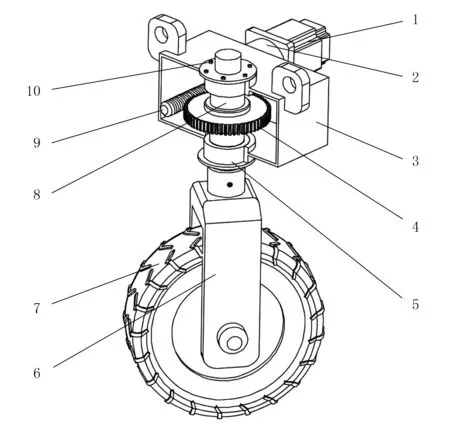

底盘共有4套独立转向机构,每套独立转向机构主要由箱体、转向电机、谐波减速器、蜗杆、蜗轮、转向输出轴及轮毂电机构成,如图5所示。其中,转向电机和谐波减速器安装在箱体上,电机输出轴和蜗杆连接,蜗轮安装在转向输出轴上,转向输出轴上安装有轮架和轮毂电机。通过电机带动蜗杆转动,实现蜗轮带动轮毂电机360°转动,通过4套转向机构的相互配合,可实现整个底盘的多种转向模式。

1.转向电机 2.谐波减速器 3.箱体 4.蜗轮 5.轴承 6.轮架 7.轮毂电机 8.转向输出轴 9.蜗杆 10.轴承盖

3.2 转向控制模型

车辆质心侧偏角被定义为车辆行驶速度方向与车辆纵轴之间的夹角[11]。假设装置在水平面内运动,底盘在转向时,每个车轮会绕各自中心点做圆周滚动,车轮滚动配合独立转向机构实现底盘的转向动作[12-14]。为了系统地研究该装置在转向时的各种参数,对底盘转向模型进行简化,如图6所示。图6中,底盘在做左转向动作时,4个车轮会产生相应的车轮转角θ1、θ2、θ3、θ4,以及侧偏角γ1、γ2、γ3、γ4; 底盘纵向速度为V1,横向速度为V2;车辆自身侧偏角为α;底盘绕其质心的横摆角速度为λ;底盘质心距前后轴的距离为e、d;点A是底盘的转向中心;底盘在y方向上的轮距为c;f、h分别为转向中心到前后轴的纵向距离;b为转向中心到左侧轮的横向距离。对于4×2车辆,如果在转向时两个转向前轮的车轴延长线的交点落在后轴轴线延长线上,则符合阿克曼转向原理,这是英国科学家Rudolph Ackermann提出的一种转向原理[15],由此原理确定其运动几何关系为

(6)

图6 基于阿克曼原理的转向模型

为了减小计算复杂度而又能保留结果的真实性,假设不考虑底盘在垂直方向的位移运动,即忽略其绕横向轴的俯仰运动和绕纵向轴的侧倾运动,认为底盘在作业时始终与地面平行,根据底盘二自由度转向模型建立四轮独立转向非线性动力学方程[16]为

(7)

(8)

其中,m为底盘的质量;Js为转动惯量。

上述底盘转向模型通过横摆角速度和质心侧偏角来描述匀速行进的转向运动。运动微分方程虽然形式简洁,但包含了车辆质量与轮胎侧偏角等多方面的参数。利用该模型可以分析轴距、整车质量及绕Z轴的横摆转动惯量等对车辆速度的影响,是研究该装置转向稳定性控制的重要依据。

4 仿真分析

本设计中的底盘为大棚用底盘,根据其不同的工作模式及工作环境,其运动过程应满足平稳、工作效率高的作业需求,对底盘的各项仿真分析也应以此为前提。

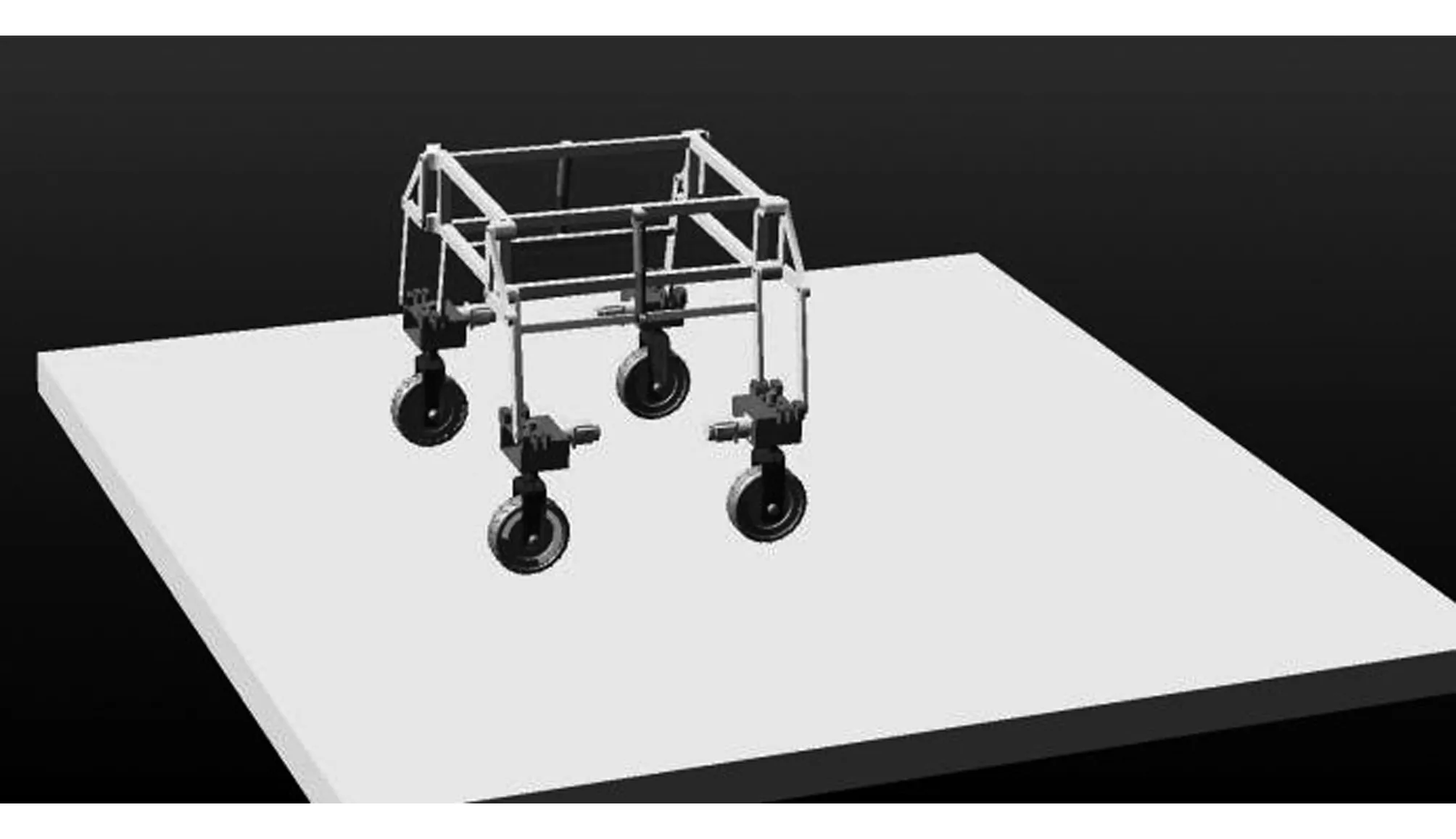

将底盘的三维模型导入到ADAMS中,得到其虚拟样机模型如图7所示。为便于对其仿真分析,隐藏部分构件,随后在ADAMS中对重力、单位等参数进行设置;由于构件较多,故利用ADAMS中的“Table Edictor”对相关构件的材料、质量进行统一定义;随后对底盘的各个零部件添加合理约束和接触,添加地面,完成仿真前的准备工作。

图7 底盘的虚拟样机模型

底盘在进行姿态调整时,设底盘在电推杆一侧产生横向位移,根据其各个机构的运动形式,可实现两种调整模式:

1)将独立转向机构用作万向轮机构。此时,独立转向机构的电机不工作,蜗轮蜗杆机构不满足自锁条件,即轮毂电机其可绕转向输出轴的轴线自由转动。由于4个独立转向机构在实际工作过程中,4个车轮因为工况不同不可能始终互相平行,因此当机架高度在电推杆的作用下发生变化时,独立转向机构会在电推杆及连杆的作用下通过自转自动调整状态,配合机架的升高或降低完成整个装置的姿态调整。

2)独立转向机构只能在电机的驱动下完成在竖直方向上的自转,即蜗轮蜗杆满足自锁条件。当电推杆伸缩时,为减少转向时的功率损耗、轮胎磨损和地面阻力,要求每个车轮在转向时必须是纯滚动并与地面之间没有滑动产生,包括侧向滑动、纵向滑移和滑转,故四轮在装置横向位移方向上的车轮转角应当尽量为零。在此条件下,4个独立转向电机需分别令各自的车轮在竖直方向产生自转,最终令4个车轮互相平行。另外,车轮在轮毂电机作用下轮心的移动速度要与电推杆伸缩所产生的即时横向速度相等,即满足关系式

Vycosψ=Vl

(9)

其中,Vy为电推杆的伸缩速度;Vl为车轮质心的移动速度;ψ为电推杆与水平方向上的实时夹角。由于在姿态调整过程中电推杆会绕机架铰接处进行摆动,故ψ的值会不断变化,Vl要根据ψ的变化不断做出调整;且4套独立转向电机要控制各自轮毂电机相互平行,增加了控制难度,故此种姿态调整方式实现难度较大。因此,宜采用1)模式进行姿态的调整。

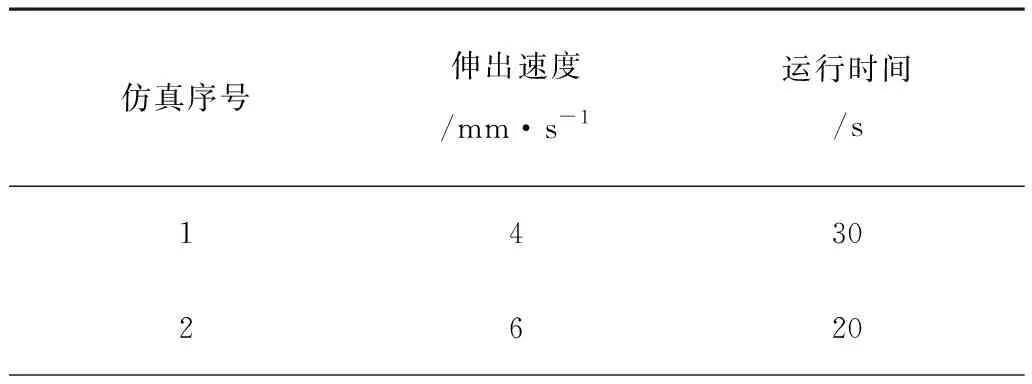

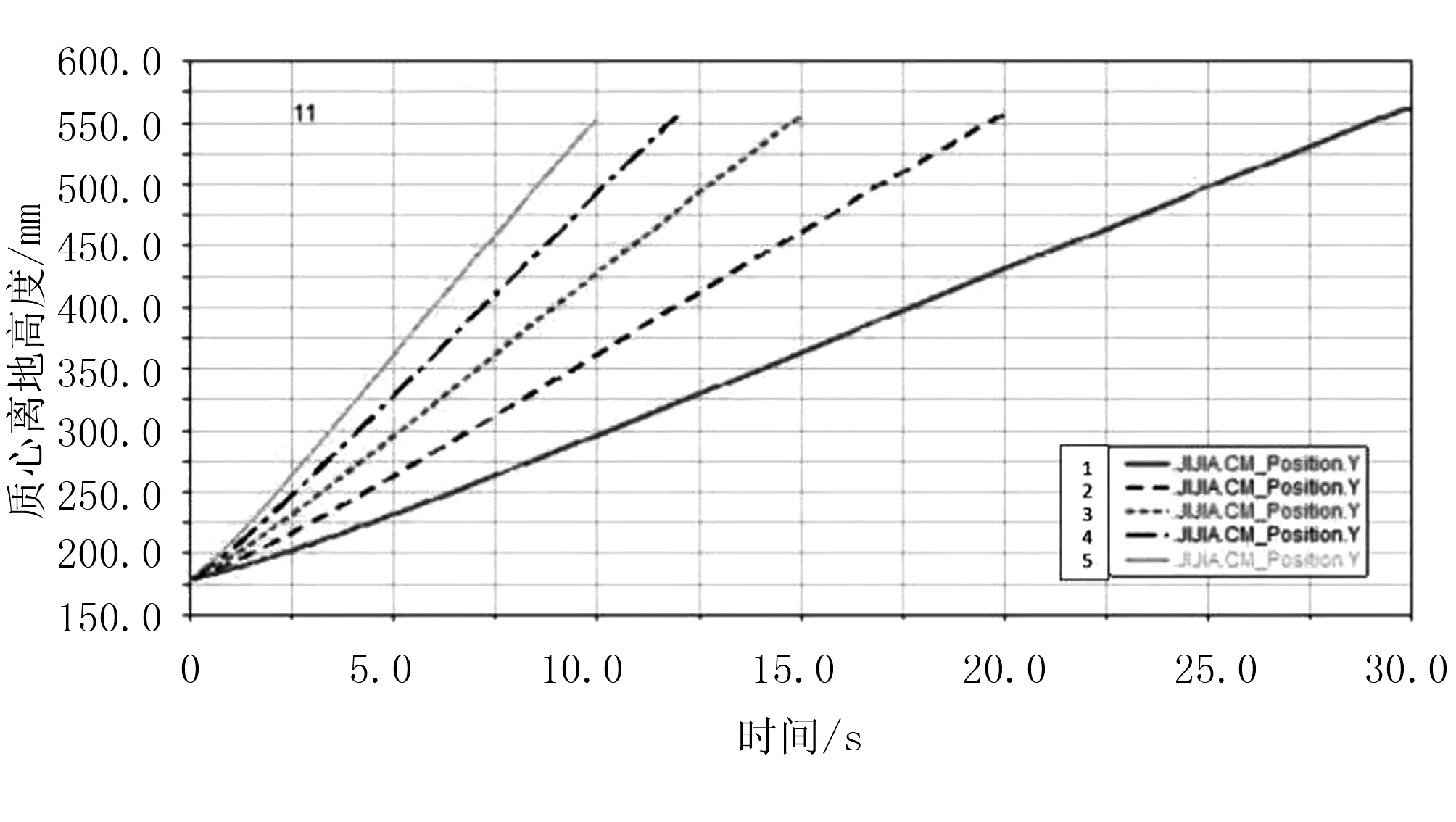

对姿态调整过程进行分析,通过调整电推杆的伸缩速度,查看在不同工况下机架的运动状态,以验证姿态调整方式的合理性。以机架处于最低点、电推杆处于最小伸长量的状态为分析起点状态,根据底盘的整体设计参数,选取合适的电推杆,根据底盘的运动范围确定电推杆伸出总行程为120mm,并伸出速度设置为4~12mm/s,设两侧电推杆同时运动,具体仿真数据如表1所示。设置仿真观测对象为机架的质心所在处,根据表1的数据进行仿真分析,随后导出如图8所示的仿真结果。图8中的数字1~5为仿真序号。由图8可以看出:机架质心初始离地高度为175mm,最大离地高度为550mm;当电推杆在以不同速度伸出时,机架的质心位移曲线平稳,无突变现象产生,且随着电推杆伸出速度的不断增加,曲线的斜率也不断增大。

表1 仿真数据

续表1

图8 机架质心位移曲线图

在仿真运行中,当底盘以模式1)进行姿态调整时,独立转向机构在不断地绕其几何中心自转。这是由于独立转向机构在四轮不平行的情况下,由于其上方对其施加压力,使机架两侧轮子在滚动并相互靠近的同时亦有一个绕各自转向输出轴线的转动动作造成的,这种现象符合实际情况。应当注意的是:在这个运动过程中,由于轮胎同时在进行沿轮子轴线方向的横向移动和绕转向输出轴线的滚动,产生的摩擦力的差异令车轮轮心的移动速度存在差异,即当轮胎和地面由动摩擦变为静摩擦的一瞬间,由于轮胎突然由滑动变为滚动,轮心的速度会突然增大,机架由此会有一个垂直方向速度突然变大的趋势;但由于上方的电推杆为匀速伸出,故轮心的速度变化最终只是对机架在垂直方向的速度产生了一个轻微的扰动,如图9所示。这种扰动会对机架上方所安装设备的平稳性造成一定影响。例如,当机架上方安装有蔬菜收集设备时,这种扰动可能会令蔬菜滚动甚至坠落。通过对曲线的观察可知:电推杆的伸出速度越慢,机架所受的扰动就越小;但伸出速度如果过慢,就会对工作效率产生影响,故应选取合理的运动速度,由图9中的仿真可知(图例中1~5为仿真序号):当底盘由最高点向最低点进行调整时,将电推杆的伸出速度控制在6mm/s以内,或者将其姿态调整时间控制在20s以上是较为合理的;过短的调整时间会对上方机架运动过程中的平稳性造成影响,进而影响相关的底盘作业。

图9 机架垂直方向速度

5 结论

1) 设计了一种姿态可调自走式并可四轮独立转向的小型农用底盘,采用机架双侧电推杆的顶进顶出实现其整体姿态的调整,通过蜗轮蜗杆机构实现独立转向轮的转向动作。四轮独立转向令底盘可在狭小的空间内灵活作业,配合其姿态的调整,可有效增大其作业范围,增强其实用价值。

2)运用运动建模、仿真等方法,结合各种底盘作业需求,分析了底盘的姿态调整范围,并基于阿克曼转向原理建立了该装置的转向模型。结合ADAMS仿真确立了装置的转向模式,装置的仿真结果表明:底盘姿态调整过程平稳,无明显突变现象,且将电推杆的伸出速度控制在6mm/s以内,或者将装置姿态调整时间控制在20s以上较为合理,更有利于后续基于底盘进行的各种作业。

参考文献:

[1] 刘妍,宗义湘,闫凤岐,等.河北省蔬菜产业新常态下创新驱动研究[J].长江蔬菜,2015(17):4-8.

[2] 刘云, 梁玉芹, 王灵敏,等.河北省设施蔬菜突发性灾害防控技术探讨(英文)[J]. Agricultural Science & Technology, 2016(3):45-48.

[3] Janarthanan B, Padmanabhan C,Sujat-ha C. Longitudinal dynamics of a tracked vehicle:Simulation and experiment[J]Journal of Terramechanics,2012,49(2):63-72

[4] 刘平义,王振杰,李海涛,等.行星履带式农用动力底盘设计与越障性能研究[J].农业机械学报, 2014(s1):17-23.

[5] Giovana TT.Hydraulic networked control of four wheel steering agricultural robot[C]//America:IE-EE,2011:142-147.

[6] 张铁民,黄翰,黄鹏焕.电动轮式移动小车控制系统设计与实验[J].农业工程学报,2014,30(19):11-18.

[7] 陈国栋,王志胜.基于阿克曼定理的四轮独立转向模糊控制算法研究[J].机械与电子,2014(8):26-29.

[8] 吕莹,李志伟,张静.前桥摆转转向四轮底盘转向机构的创新优化设计简[J].中国农机化学报, 2016(11):107-110.

[9] 张云.基于可变刚度的螺旋弹簧在汽车减振系统中的应用研究[D].长沙:中南大学,2014.

[10] 顾宝兴,姬长英,王海青,等.智能移动水果采摘机器人设计与试验[J].农业机械学报,2012,43(6):153-160.

[11] 陈慧,高博麟,徐帆.车辆质心侧偏角估计综述[J].机械工程学报,2013,49(24):76-94.

[12] 雷永强,李刚.四轮独立驱动电动汽车四轮转向控制与仿真研究[J].汽车实用技术, 2015(12):13-14.

[13] 曾锦锋,陈晨,杨蒙爱.基于阿克曼转向原理的四轮转向机构设计[J].轻工机械,2013,31(3):13-16.

[14] Ackcrmann J,Odcnthal D, Bunte T.Advantages of active steering for vehicle dynamics control[C]//Proceedi-ngs of 32 ISATA,Automotive Mechatr-onics Design and Engineering,1999:263-270.

[15] 张鑫. 基于阿克曼原理的16轮起重机转向机构设计[J].港口装卸, 2016(1):10-13.

[16] 杨政. 四轮独立转向车辆系统控制及运动学仿真[D].长沙:国防科学技术大学, 2007.