无铆钉冲连质量检验及其影响因素

(一汽-大众汽车有限公司,吉林长春130011)

0 前言

随着汽车、航天等机械行业的发展及竞争的加剧,面对多种材料的连接方式、高自动化的要求,无铆钉铆接凭借着其板材范围适应广、经济性、强度高等优点被广泛应用到生产中。以汽车门盖表面件为例,介绍说明冲连工艺过程、原理及设备结构特点、冲连质量检验方式等,以及不同模具形式的铆点在金相检验质量评价时的注意事项,通过分析生产过程中遇到的冲连质量问题,阐述影响冲连质量的相关因素——板材厚度、凸凹模的形状及尺寸、凹模的深度及凹模环形凹槽深度,铆钳的对中性、零件与凸凹模的垂直度等方面因素对冲连点质量的影响,为无铆钉冲连工艺的制定及质量优化提供一定的参考和指导。

1 无铆钉铆接工艺过程及特点

无铆钉TOX连接也称之为Clinch,是德国TOX公司在20世纪80年代末研发的,并获得了国际专利技术。TOX板件冲压连接技术又称无铆钉铆接,是在TOX气液或电动缸驱动下,采用TOX专用连接模具对被连接件进行冷挤压,通过板件自身材料塑性变形,完成板材镶嵌而形成TOX连接点的工艺技术,适用于单层板厚小于等于3 mm、总厚度小于等于5 mm,凸凹模侧两侧板材厚度比例大于0.5的板材组合。

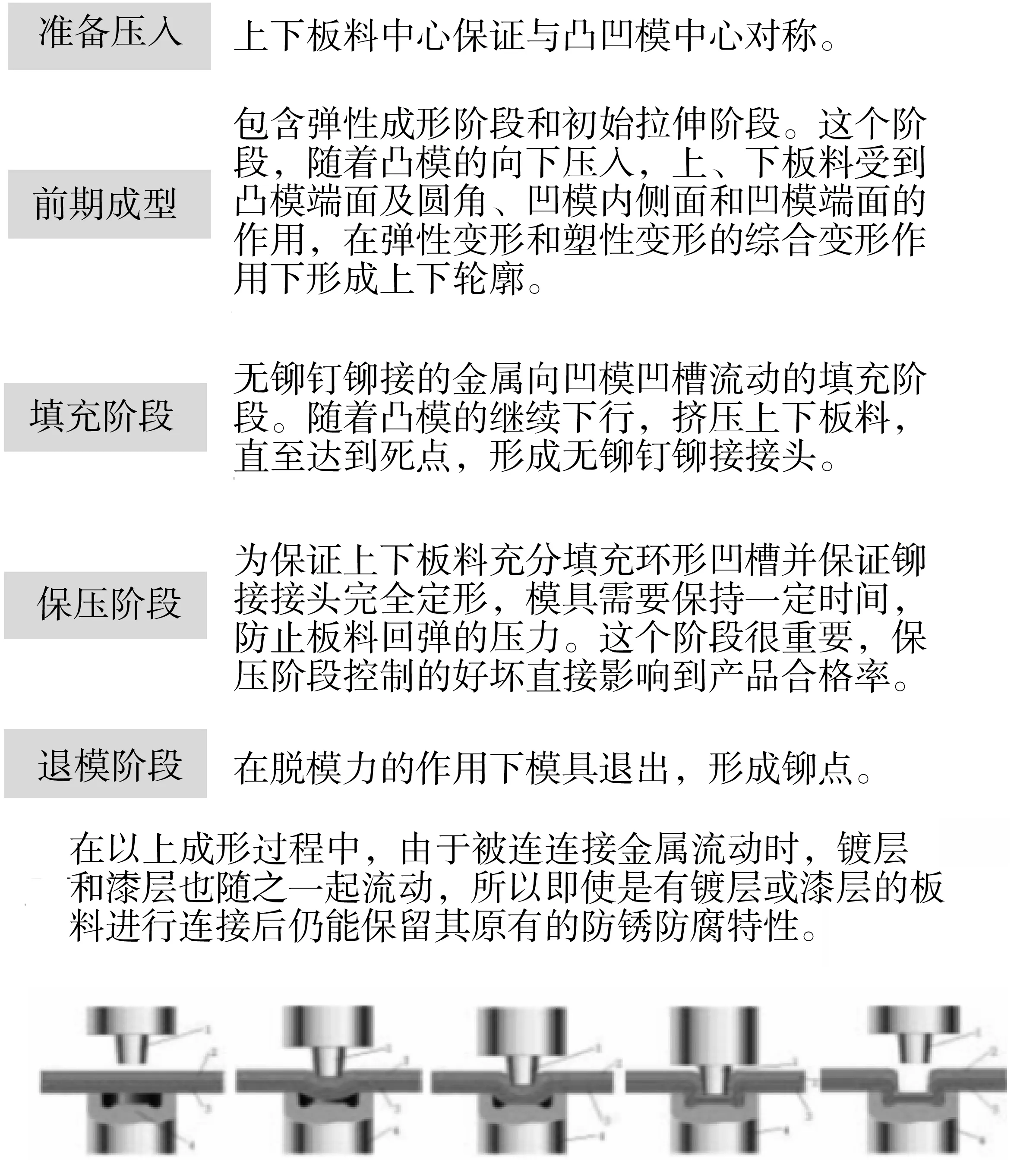

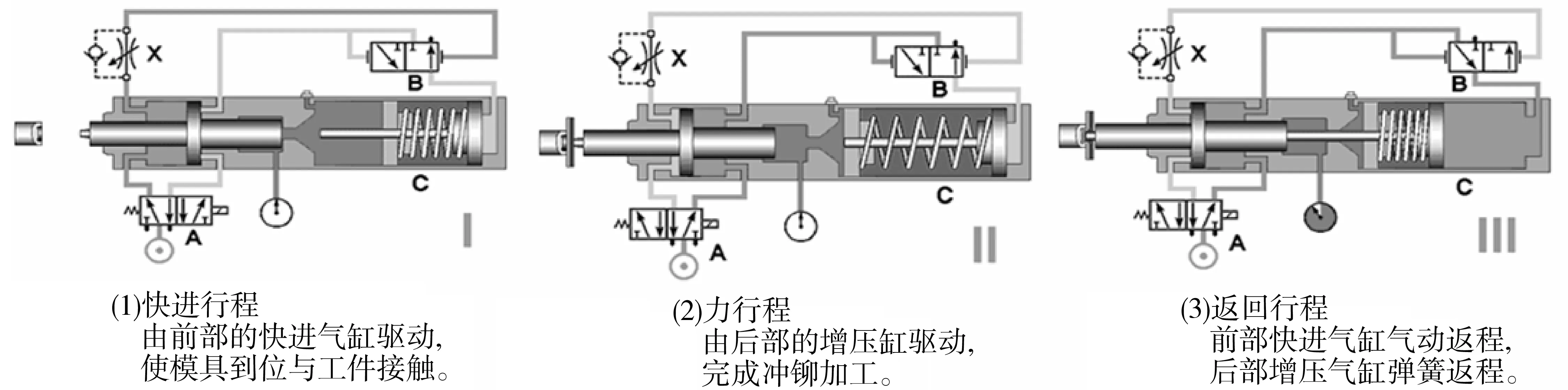

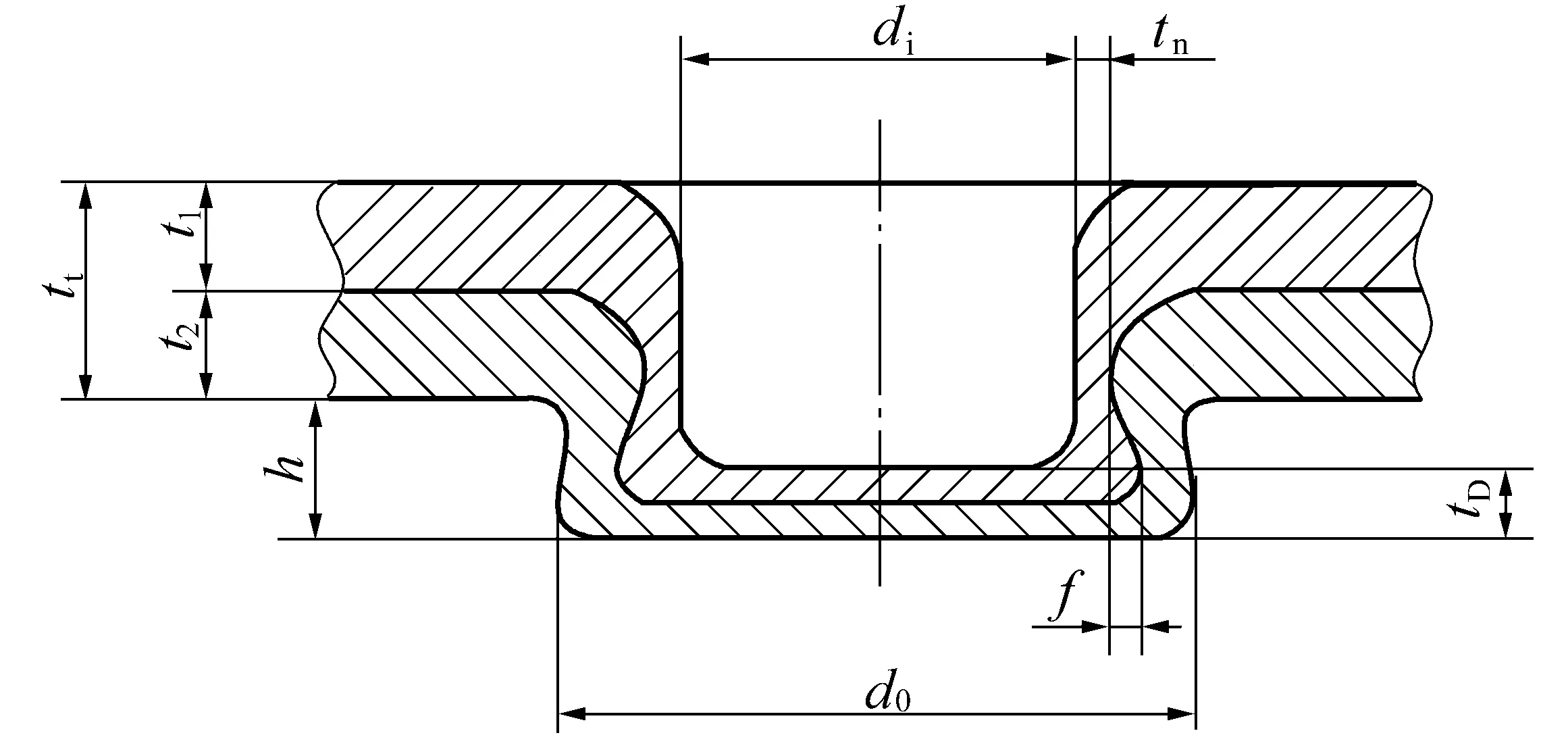

冲连过程主要分为压入准备、前期成型、填充、保压及退模几个阶段,冲击过程示意如图1所示。

图1 冲连过程示意

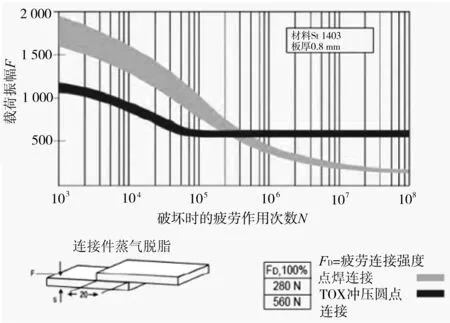

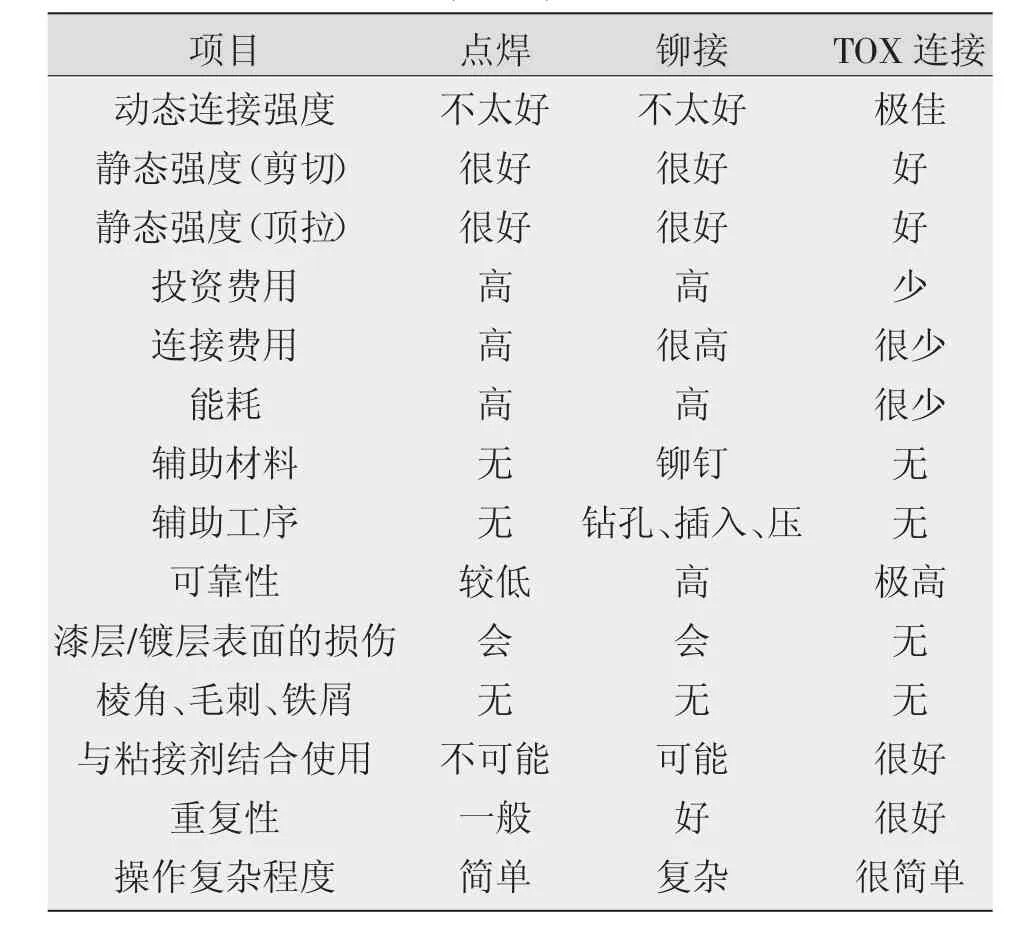

TOX连接是板材间的冷作硬化,连接点无微观损伤,无应力集中,组织更细密。它的连接强度高,曾有试验数据统计,TOX单点连接静态强度相当于点焊的70%,双点连接则可与点焊相等,而在动态强度上则相当于点焊的2~3倍,也就是说TOX冲连连接点的寿命比焊点长,TOX模具焊接点数为10~35万次,铆接疲劳强度示意如图2所示。由于板材表面原有的镀层、漆层不受损伤,板材无需特殊处理,对连接板材表面要求低;自动化程度高,工艺步骤简单,无需预先冲孔;节能环保;模具使用寿命长等多方面优点,TOX连接被越来越多地应用到车身生产中。点焊、铆接、冲连工艺对比如表1所示。

图2 铆接疲劳强度示意

表1 点焊、铆接、冲连工艺对比

2 TOX铆接设备

2.1 TOX铆接设备结构

按照无铆钉铆接设备驱动形式的不同分为电动及气液混合驱动形式,无铆钉设备主要由铆钳钳体、驱动缸、上下模具、控制器等组成。冲连铆接设备连接加工过程可实现连续的在线实时监控及数据存储和处理,铆钳或电缸上带有压力检测,通过铆钳铆接时的变形量进行压力和位置换算,设备可以设置底厚监控(见图3),在铆接过程中对质量进行监控报警。TOX气液铆接钳如图4所示。

图3 设备底厚监控

图4 TOX气液铆接钳

2.1.1 气液混合驱动增力缸驱动

气液混合驱动,上部气缸驱动凸模运动,下部液压增力缸驱动进行铆接,完成铆接后,由气液缸共同驱动脱模。此种驱动形式铆钳的价格相对便宜,但参数调节不方便,需要手动调节气缸的硬限位来调节压力,操作上没有电子压机方便,但价格比电子压机便宜。TOX气液铆接钳驱动过程如图5所示。

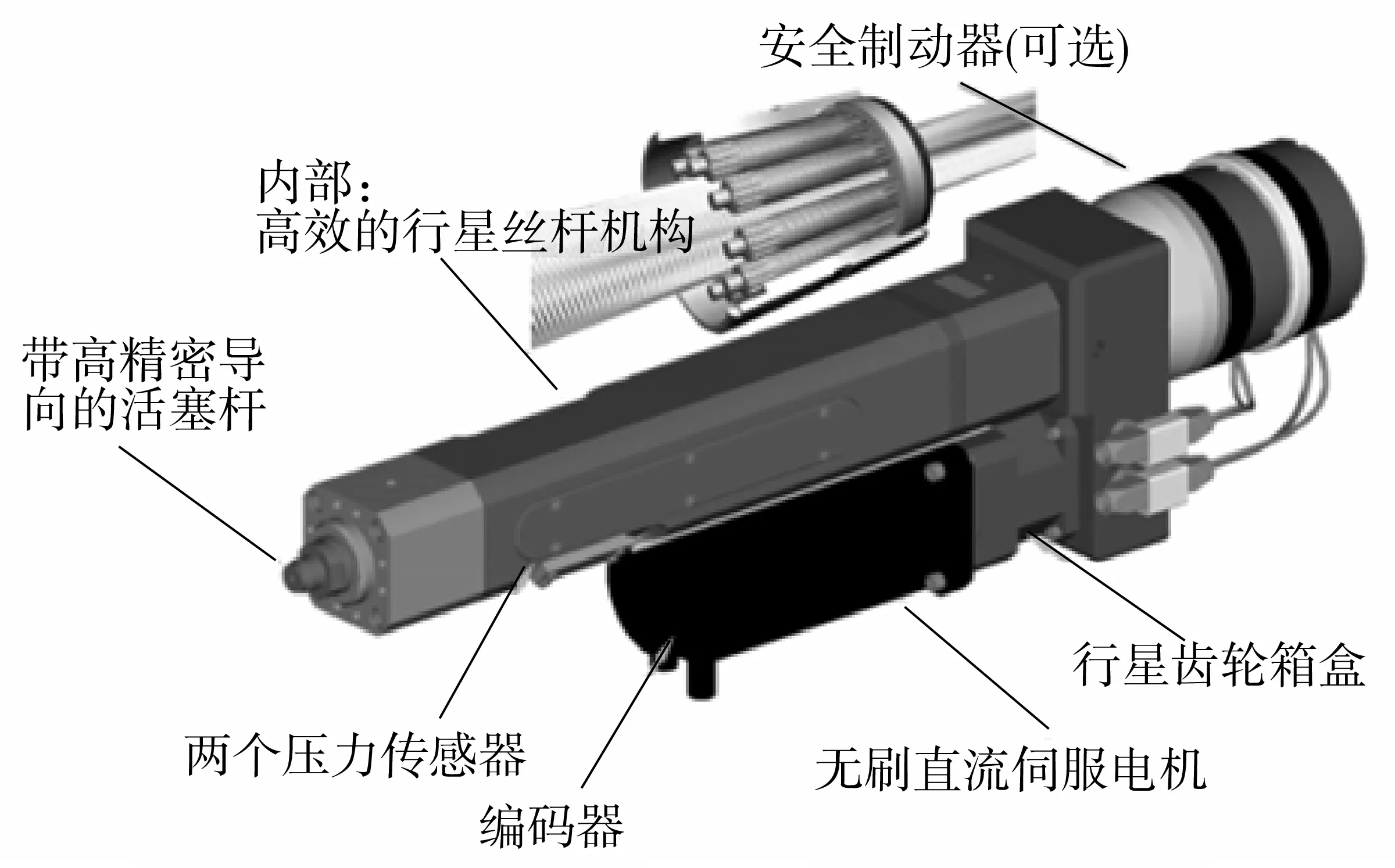

2.1.2 电子压机结构

图5 TOX气液铆接钳驱动过程

电机驱动式铆钳(见图6)通过电机驱动丝杠运动完成铆接,该设备可以实现多种板材组合形式的冲连,铆接不同板材时调用相应的程序完成冲连连接,设备精度高,压力调节方便,程序更改设定可自动调节。TOX电缸结构如图7所示。

图6 TOX电动铆钳

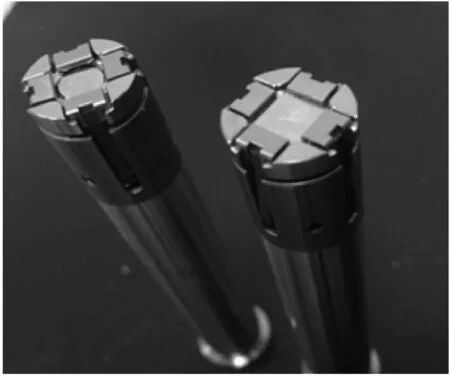

2.2 TOX铆接模具结构

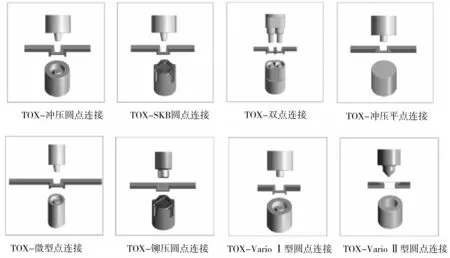

TOX冲连模具有多种形式,如图8所示。

图7 TOX电缸结构

图8 TOX铆接形式

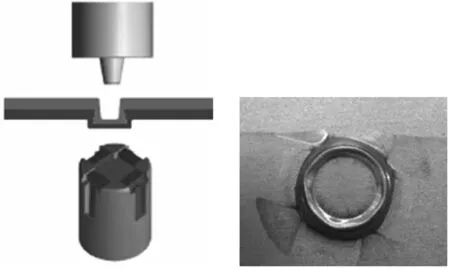

TOX铆接模具根据其外部形状分为圆形和方形无铆钉铆接。圆形无铆钉铆接是轴对称的,用于使上、下板料相互镶嵌的凹模底部凹槽是轴对称的,铆接点上、下板料互相嵌入的部分也是轴对称的环形。

冲连使用的SKB模具铆接接头只有矩形凹模四边有上下板料的相互嵌合,嵌合最大点对应的承载能力也最强,所以剪切作用时载荷垂直于相嵌合的面时,承载能力为最大[1]。

2.3 不同工艺对应的设备差异

冲连工艺有带胶和不带胶两种形式。带胶时凸模与工件优先接触,先完成胶的挤压,然后进行冲连铆接,不带胶时脱模套与工件接触直接进行冲连。

铝件与钢件对应的冲连设备除模具材料上的差异性,同时考虑到铝件易粘连,铝件铆接设备上还带有润滑保护装置(见图9),在铆接过程中起到模具的润滑和保护作用。

图9 TOX铝件喷液保护装置

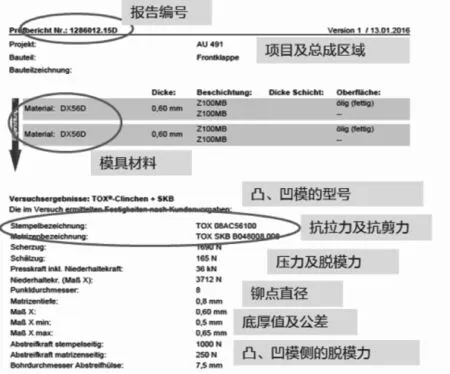

设备安装调试过程中,设备厂家根据对应的板材组合形式,通过试片试验的形式选择确定匹配的模具型号,并调整参数,确定最终的铆钳设备参数。在设备选型调试结束后,将TOX检验报告附到相应的设备上,作为后续调整优化及冲连点检验的依据。冲连检验报告中对于铆接对应的板材信息、凸凹模模具型号、抗拉及抗剪力、冲连压力及脱模力、冲连点底厚范围等都做出了定义,如图10所示。

3 冲连质量检验

冲连质量的检验分为破坏性及非破坏性两种。非破坏性检测主要为外观目视检查及底厚的测量;破坏性检验主要有抗剪力、抗拉力及金相检验[2],检验标准为大众标准PV1607及VW01087。

3.1 外观检验

图10 TOX检验报告

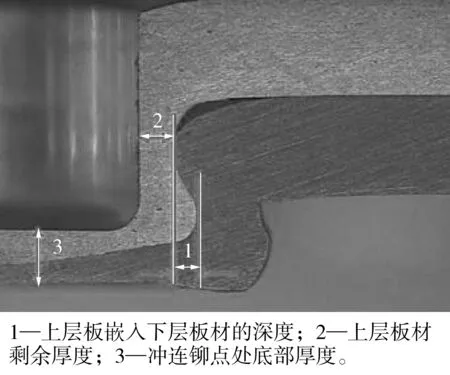

外观检验主要检验铆点的位置、数量、大小、同轴度及外观缺陷,如裂纹、铆穿、底厚的测量等。可以通过底厚表测量底厚,如图11所示。TOX尺寸定义如图12所示。

图11 TOX检验底厚表

图12 TOX尺寸定义

3.2 破坏性检验

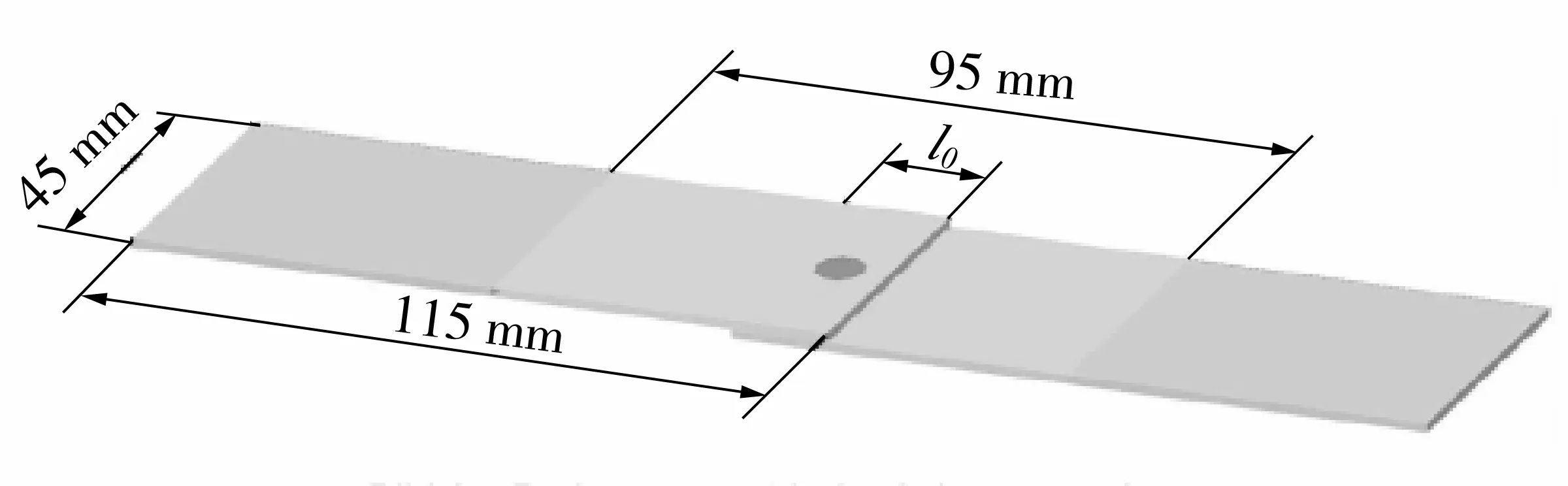

3.2.1 抗剪/抗拉力检测

冲连点的质量可以通过制作试片形式,进行抗剪、抗拉力力学检验来评判铆点强度是否符合要求,检验在拉伸试验机进行,试片数量最少5件。该检验一般适合于调整铆钳参数及验证设备性能。拉伸试片如图13所示,拉伸试验及抗剪力曲线如图14所示。

图13 拉伸试片

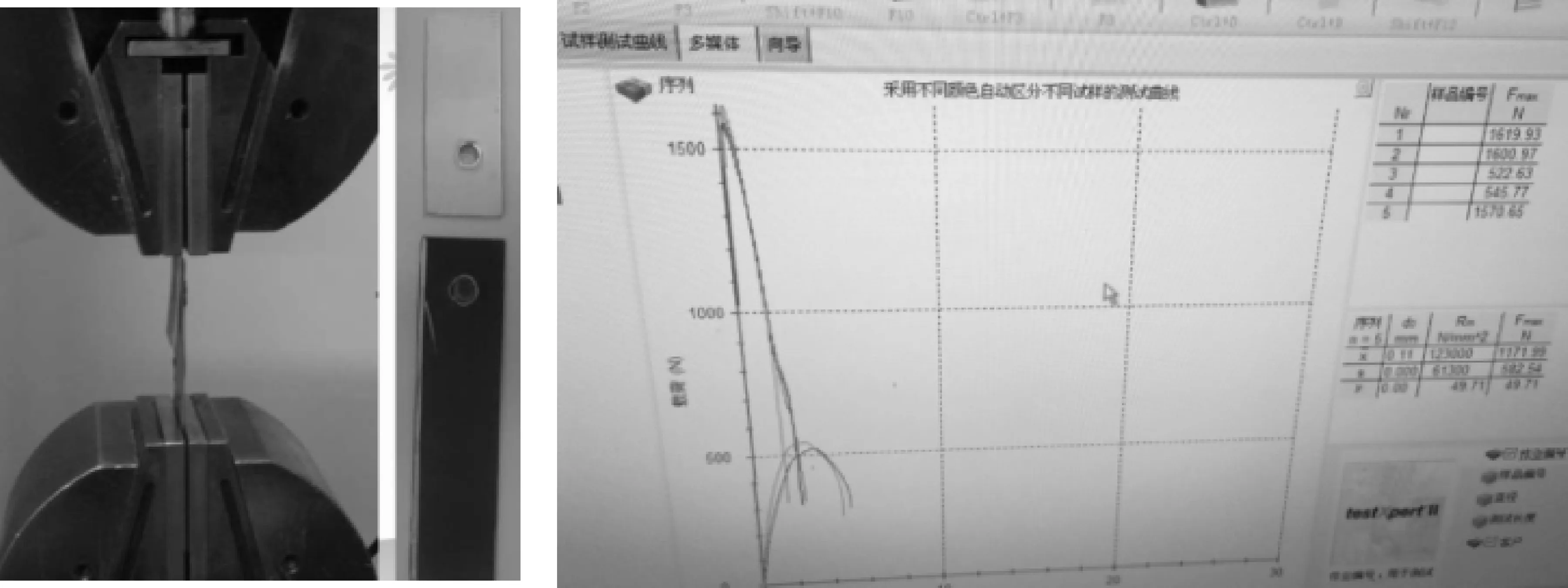

3.2.2 金相检验

通过对冲连点切样、镶样、磨抛,并在金相显微镜下测量铆点的内部嵌入尺寸,来评定冲连点是否满足要求。虽然该检验操作程序较复杂,检验周期相对较长,但该方式能够检测实际铆接工件的冲连点强度。

图14 拉伸试验及抗剪力曲线

(1)评价指标及标准。

金相检验的评价指标主要有冲连点的咬边深度、颈部厚度及底厚值[3]。咬边深度是指处在颈部的上板料嵌入下板料的最大外凸台处的水平距离,咬边镶嵌量反映铆接完成后铆接件的自锁性能好坏,镶嵌值越大,接头自锁性能越好。颈部厚度是指在铆点的上板料环形面凹陷处的最小径向距离,这个距离越小,抗剪切能力越弱,而且在此颈部的某处出现裂纹的可能性越高。底部厚度为铆点位置上下板材的厚度距离,即底厚,它是铆点力学强度的重要评价指标。金相检验各指标定义标准如表2、图15所示。

表2 金相检验各指标定义标准

图15 金相检验各指标定义

(2)检验过程。

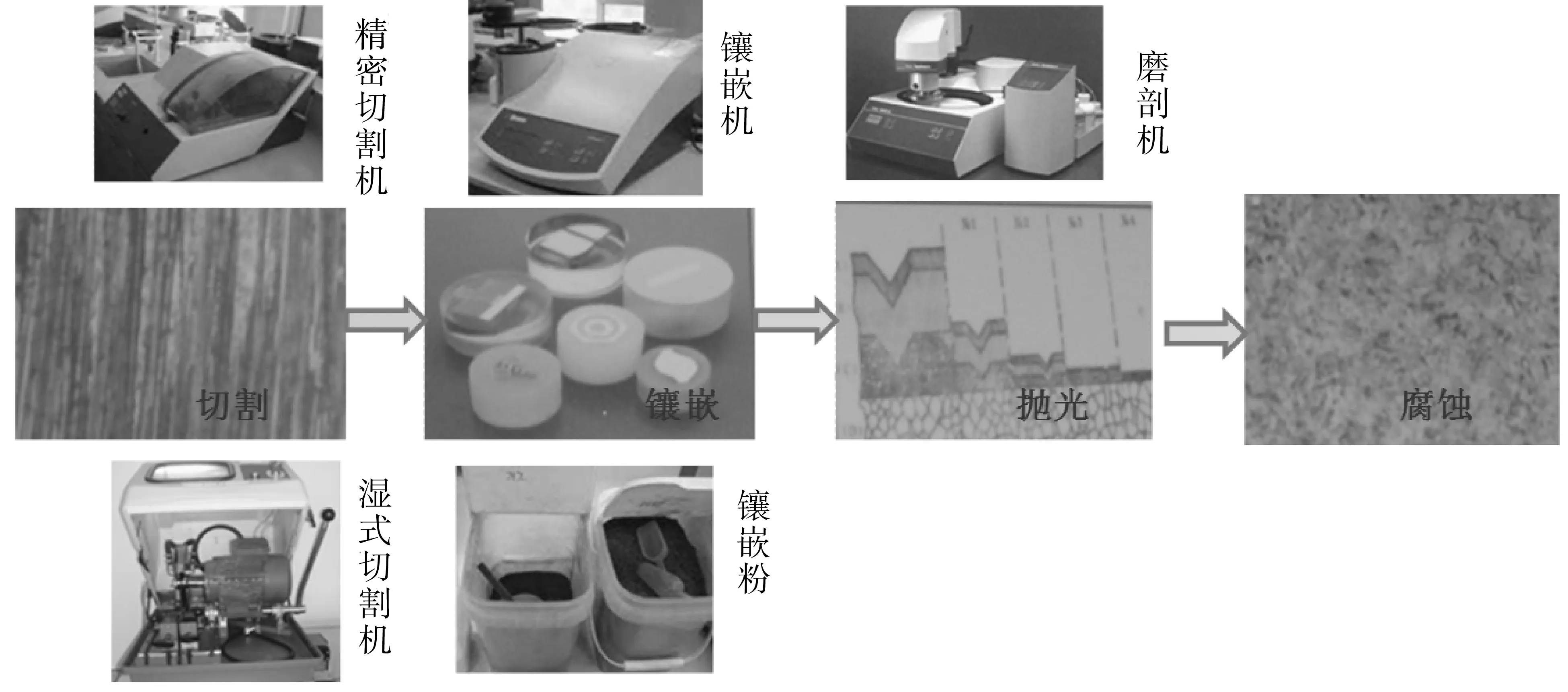

金相检验主要分为切割、镶嵌、磨剖、腐蚀等步骤,检验涉及到带锯机、切割机、镶嵌机、磨剖机及显微镜等设备,检验过程及设备如图16所示。

(3)金相检验注意事项。

金相检验需要在检验操作、切样位置、切样方向等方面十分注意,因为针对不同的铆接结构,操作的合理性直接影响了冲连点的检验结果。注意事项为:

①切割是试样制备中的重要工序,注意切割参数优化,如:切割片类型、厚度、磨料的浓度、切割润滑剂等。

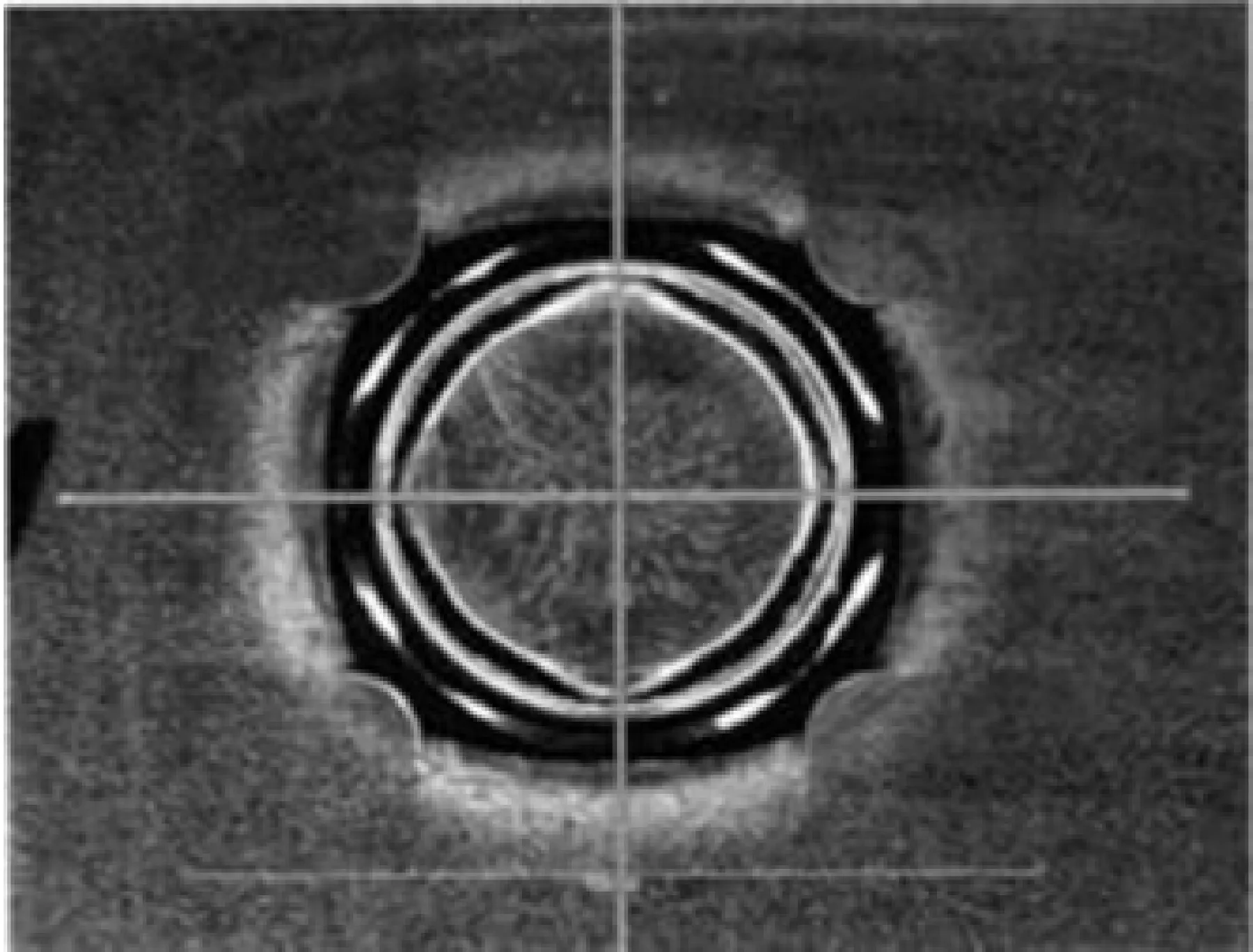

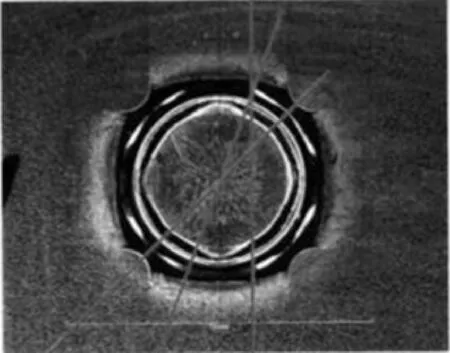

②对于SKB圆点连接,切样时要垂直于凹模铆点成型方向,如图17所示,不要切在冲连点斜边位置,不同的切样位置将得到不同的咬边及颈部厚度值。

图16 金相检验过程及设备

图17 正确的切样位置

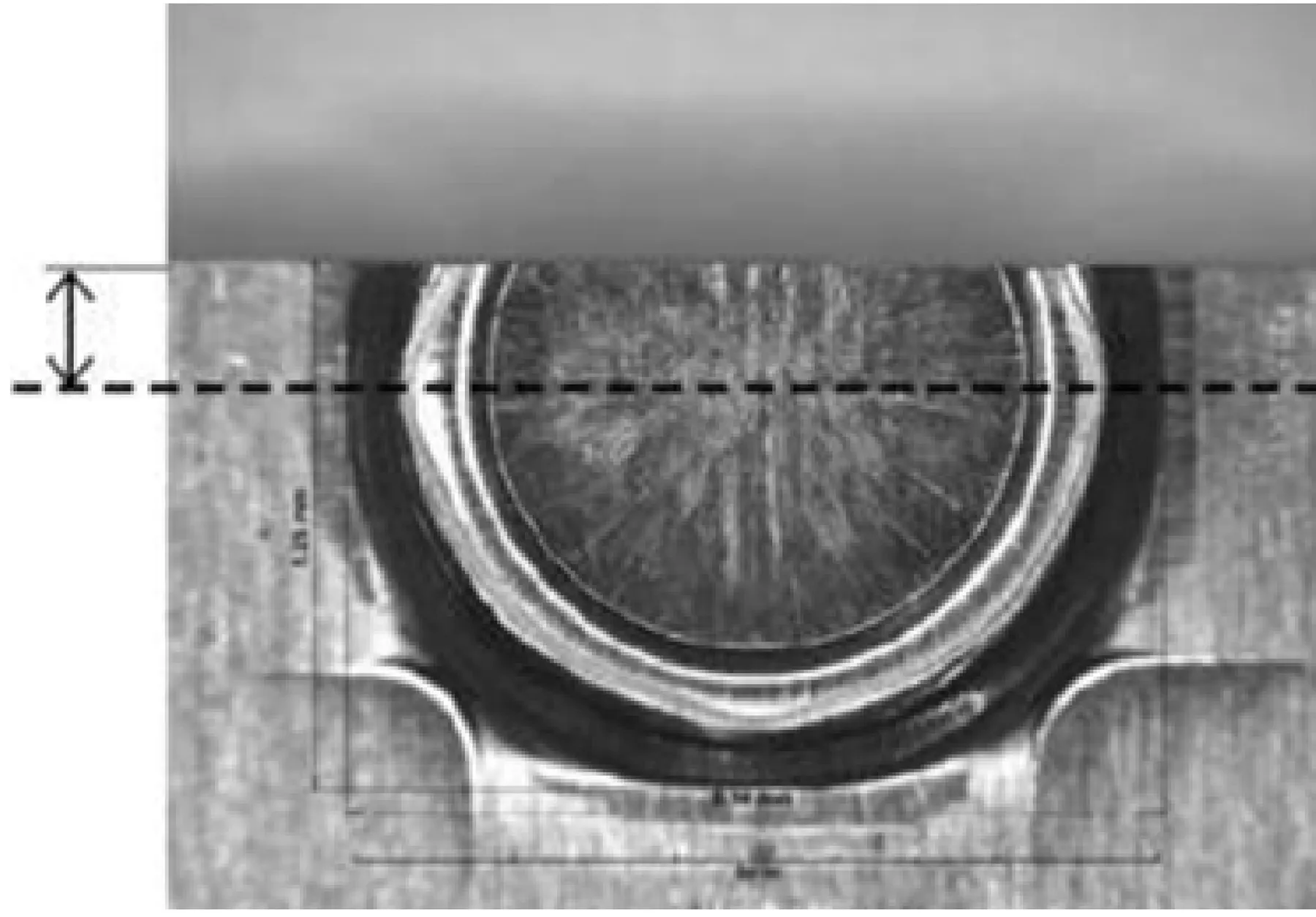

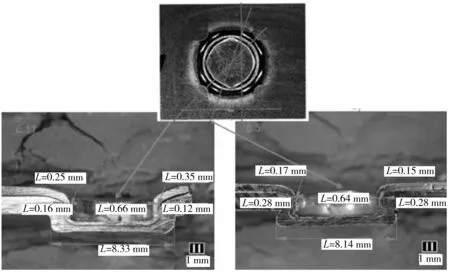

③切样时要预留出磨抛量,一般在最大截面处预留2~3 mm的磨抛量,如图18所示,以保证金相检验部位为冲连点样件的中心,此时测量的指标值也最大。错误的检测位置如图19所示。

图18 磨抛后正确的检测位置

④磨抛时要尽量接近最大截面位置,以保证测量时获取最大咬边及颈部厚度值,如图19所示。

⑤选择合适的显微放大倍数。

⑥采用不同的腐蚀液进行腐蚀,铝件采用NaOH,钢件用5%硝酸酒精溶液进行。

⑦抛光分为粗磨、精磨、抛光3个阶段,要求使用材料为不同粒度的SiC砂纸及研磨料,抛光后在显微镜下进行检测。

图19 磨抛后错误的检测位置

由于SKB模形成的铆点(见图20)只在凹模接触的位置处,咬边及颈部厚度嵌入值最大,所以金相检验时要确保截取此位置的嵌入值,切样方向、测量截面的位置直接影响了评价的准确性。不同检测切面对应的检测结果如图21所示。

图20 SKB模具及冲连点

4 冲连缺陷及分析

通常冲连缺陷形成原因主要涉及设备、参数及环境因素等的影响。常见缺陷为位置偏、底厚小、铆穿、裂纹、咬边小、颈部厚度不足等。

设备方面涉及到设备本身的精度、铆钳对中性、模具状态等[4]。

图21 不同检测切面对应的检测结果

参数方面涉及到铆接压力、脱模力、铆接位置参数、底厚、行进距离等。

环境因素包括很多方面,如:板材材料、板厚、表面状态的变化;现场零件的匹配状态;工件与设备的垂直度、气压、电压的波动等都会影响冲连点质量。

4.1 缺陷分析、优化

(1)实例1:板材咬边值小。如图22所示,咬边深度0.1 mm,标准要求为0.2 mm。

图22 冲连点咬边小

优化措施:调整机器人轨迹及铆钳的位置;更换模具,模具凹槽深度由1 mm调整为0.8 mm(见图23);调整设备参数零点,铆接位置设置与凹模深度值匹配。

在铆点位置对中的情况下,通过降低凹模模具凹槽的深度,可实现咬边值的增大,但在调整时要注意保证底厚值在标准要求的公差范围内。

图23 更换前后模具状态

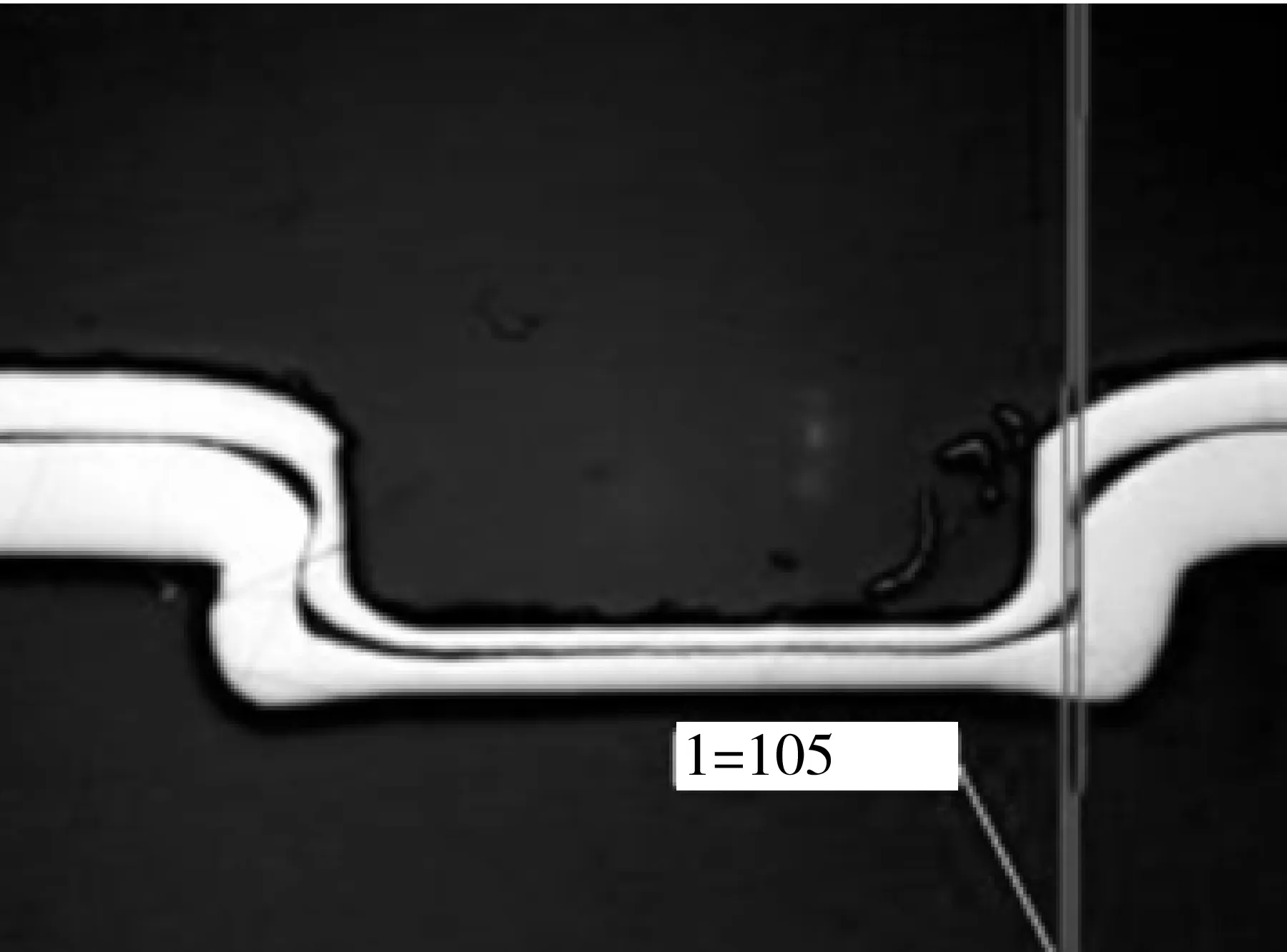

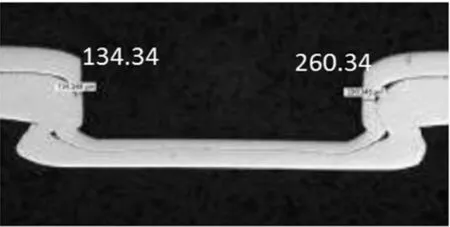

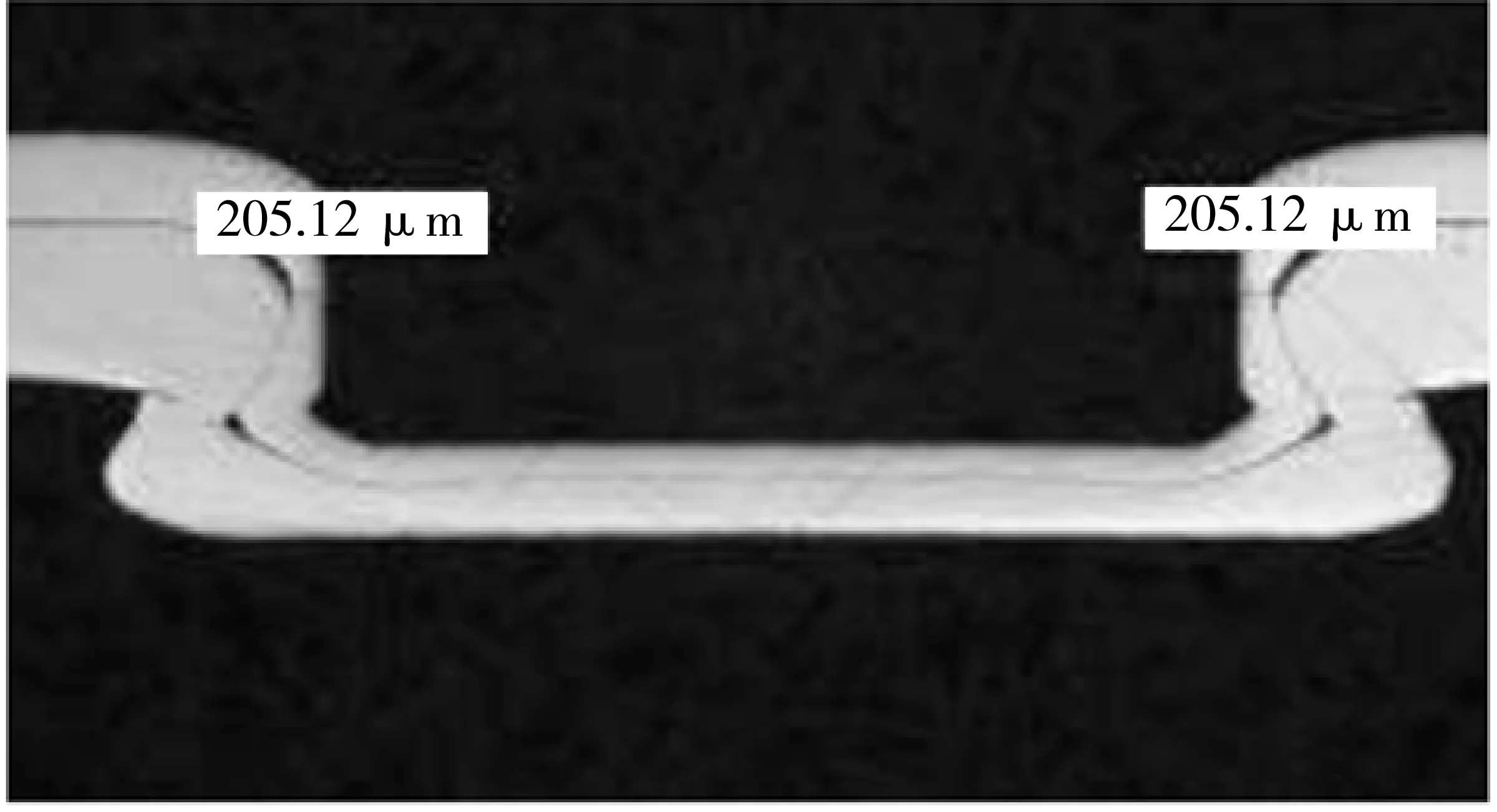

(2)实例2。缺陷描述:冲连点不对称,一侧冲连颈部厚度不足。如图24所示,左侧0.134 mm,右侧0.26 mm,冲连位置偏。

图24 优化前

优化措施:铆钳对中性调整;调整机器人带铆钳模具与工件的垂直度。优化后冲连点位置如图25所示。

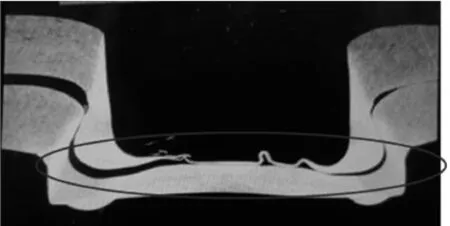

(3)实例3:带胶铝件冲连点断裂,如图26所示。

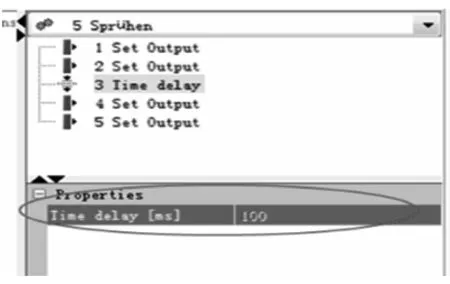

优化措施:调整匹配状态、轨迹检查,如图27所示;检查、修复喷油装置,如图28所示;更改设备喷液参数,如图29所示。

图25 优化后

图26 缺陷图片

图27 设备轨迹调整

图28 喷油装置修复

图29 喷油参数更改

4.2 冲连常见缺陷及产生原因

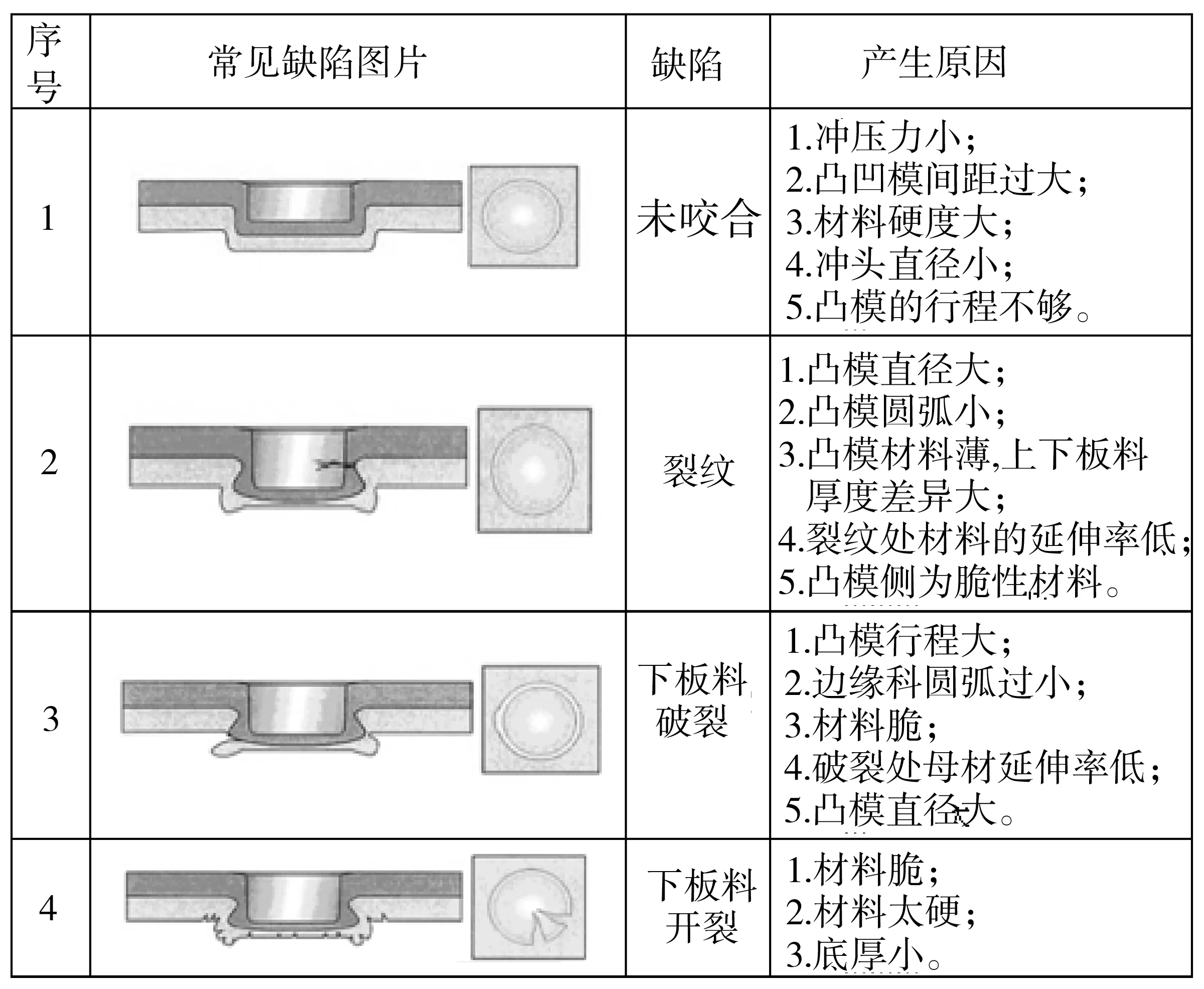

冲连常见缺陷及产生原因如表3所示。

表3 冲连常见缺陷及产生原因

5 Clinch冲连点返修

汽车上常用的点焊、凸焊、激光焊、螺柱焊等焊接方式都可以通过焊点补焊或弧焊的方式进行返修。冲连的返修可采用在原冲连点旁补压一个新冲连点的方式进行,距离原铆点大约15 mm;或者当位置受限时在零件功能性、表面没有特殊要求的情况下,将原不合格冲连点移除,重新钻一个圆孔,通过拉铆的方式进行返修。冲连工艺的设备运行稳定性较好,设备参数一旦调试完成检验合格,后期的质量状态波动很小,返修量也很少,返修过程如图30所示。

6 冲连工艺的发展趋势

随着工业4.0的到来,铆接技术将大量应用在航空航天,轮船,五金等制造业中,尤其是在汽车产业异常迅猛发展的今天[5],伴随着电动汽车及汽车轻量化、智能化、高性能化的发展需求,为了提高燃烧效率、降低汽车燃料消耗率、节省能源,改善环境以及对汽车安全、可靠、舒适、美观等方面的需求,铝合金、复合材料已经在国外及国内汽车行业逐渐采用,且范围越来越广,TOX冲连工艺作为延展性好的多种材料连接的必要工艺已在全球范围内被广泛应用于奥迪、奔驰、宝马等高端车型的前后盖、车门、翼子板等表面覆盖件区域,它以独特的冷挤压变形工艺、成本低、高自动化率、高机械性能等优势,将在汽车行业中发挥更大的作用。

图30 Clinch冲连点返修过程

[1]严柯科,何晓聪,邢保英,等.轻型车身自冲铆接头拉伸剪切实验的研究[J].机械设计,2012,29(2):79-82.

[2]PV1607车身Clinch连接接头评价标准[S].

[3]VW01087 TOX连接标准[S].

[4]汪玲.浅析铆接技术[J].华东科技:学术版,2015(7):328.

[5]孙颜良.铆接技术的现状与发展[J].科技致富向导,2013(19):[页码不详].