微波加热处理对牦牛肉加热损失率、嫩度及微观结构的影响

李思宁,唐善虎,郝 刚,张筱蕾,闫利国

(西南民族大学生命科学与技术学院,四川成都 610041)

微波加热的原理是利用极性分子在915 MHz或2450 MHz频率的交变电场中反复交变极化摩擦,产生大量的摩擦热从而完成电磁能向热能的转换[1]。微波炉根据频率的变化有变频与非变频之分,非变频微波炉的输出功率是固定值,功率的大小只能通过微波发射通/断的时间换算而来,食物在这种通/断交替的状态中加热[2];变频微波炉可以直接控制输出功率大小,使食物始终处在连续的加热状态。微波加热技术具有省时、无异味和营养成分保存率高等特点。目前,对食品微波加热技术的研究主要集中在对菜肴的烹调加工、原材料的酶活性抑制处理,食品的干燥、杀菌处理及食品解冻、再加热处理等方面[3-5]。

加热对肉品质的影响主要是由于在加热过程中肌原纤维蛋白发生变性,肌纤维收缩,肌浆蛋白凝集和凝胶化以及结缔组织胶原蛋白溶解等变化。目前,有关微波加热对肉及肉制品品质影响的研究已有报道,周淇[6]研究了微波对牛肉品质的影响,发现牛肉在微波加热的过程中,水分含量和出品率随着微波时间的延长而减少,蛋白质含量逐渐增加,脂肪含量呈现先增加后降低的趋势;P-100%(高火)的条件下更易体现牛肉的品质。韩忠等[7]研究了微波加热猪肉终点温度的鉴定及其品质特性,结果表明对于非变频微波炉,100%功率加热需80 s,80%功率加热需100 s,50%功率加热需140 s;50%功率加热的样品蒸煮损失最低、持水力及色泽最佳。Yarmand和Homayouni[8]利用扫描电镜研究了常规加热和微波加热对山羊肉半膜肌肉结构的影响,发现常规加热没有对肌肉表面造成损伤,而微波加热对肌肉造成了更多的结构性破坏。牦牛肉是天然无污染的绿色食物,营养价值较高,深受广大消费者喜爱。与其它畜肉类相比,牦牛肉蛋白质、氨基酸含量高,脂肪含量低[9]。近几年,牦牛肉的开发和利用一直是肉品领域研究的热点。关于微波处理应用于牦牛肉的研究已有报道,主要集中在牦牛肉的凝胶特性及风味、质构方面[10-12],但对牦牛肉加热损失率、嫩度及微观结构的研究尚未见报道。本文利用非变频微波炉,通过对微波加热后牦牛肉的热损失率、剪切力及微观结构进行测定,研究不同的微波处理强度和时间对牦牛肉肉质的影响,对牦牛肉预调理制品的开发有重要意义,且为控制微波加热提高肉制品品质提供指导。

1 材料与方法

1.1 材料与仪器

牦牛肉 自然放牧状态下健康无病的3岁龄牦牛背最长肌,来自四川红原;丙烯酰胺(Acr)、十二烷基磺酸钠(SDS)、三羟甲基氨基甲烷(Tris)、N,N′-甲叉双丙烯酰胺(Bis)、N,N,N′,N′-四甲基乙二胺(TEMED)、过硫酸铵(APS)、甘氨酸(glycine)、考马斯亮蓝R-250 美国Sigma 试剂公司;SDS-PAGE蛋白质Marker(14.4~97.4 kDa) 上海生化试剂公司。

G70F20CN3L(B0)型非变频微波炉(输出功率700 W,频率2450 MHz) 广东格兰仕微波炉电器制造有限公司;TA.XT Plus 质构仪 英国Stable Micro Systems公司;DYY-12型电脑三恒多用电泳仪 北京市六一仪器厂;Sub-Cell GT型Mini电泳槽 美国Bio-Rad公司;FSH-2A型可调高速组织匀浆机 金坛市华城海龙实验仪器厂;centrifuge 5804R高速冷冻离心机 德国Eppendorf公司;PL30型分析天平 梅特勒-托利多(上海)股份有限公司;MP511型pH计 上海三信仪表厂。

1.2 实验方法

1.2.1 不同加热位点热效率的确定 取27只100 mL烧杯,均装入60 mL 20 ℃的蒸馏水,平均分为3组。每一组烧杯均逐一或同时放入微波炉内图1对应的9个位置处进行微波加热。加热完成后,使用热电偶测温仪迅速测定水的温度,以确定不同位置的加热效率。

图1 微波炉内牦牛肉样品放置位置示意图Fig.1 Diagram of yak sample in microwave oven注:1~9表示微波炉内不同的位置。

1.2.1.1 9个位点逐一加热热效率测定 第一组于100%功率加热90 s、第二组于80%功率加热100 s,第三组于60%功率加热130 s。

1.2.1.2 9个位点同时加热热效率测定 第一组于100%功率加热180 s;第二组于80%功率加热200 s;第三组于60%功率加热310 s。

1.2.2 微波热处理对牦牛肉品质的影响 将牦牛背最长肌在4 ℃冰箱中解冻,切成3 cm×3 cm×1.5 cm的肉样,放置于微波炉内经1.2.1选出的热效率最好的位点加热。设置沸水浴加热组,沸水浴加热时间分别为2.0、2.5、3.0、3.5、4.0、4.5、5.0、5.5 min,将沸水浴处理后的肉样进行SDS-PAGE电泳实验,找出牦牛肉蛋白质完全变性的加热终点。以沸水浴加热组蛋白质完全变性的样品为对照,通过测定SDS-PAGE电泳、加热损失率、剪切力及观察微观结构,研究100%功率(20、25、30、40、50、60 s)、80%功率(30、40、50、60、70、80 s)及60%功率(50、60、70、80、90、100 s)对牦牛肉肉质的影响。

1.2.3 指标测定

1.2.3.1 SDS-PAGE电泳 参考Laemmli等[13]的方法,将经过沸水浴处理和微波加热的牦牛肉样进行SDS-PAGE分析。具体方法为:将2 g样品于研钵中,加入20 mL 0.5 mol/L(pH7.8)的 Tris-HCl 缓冲液匀浆成稀糊状,静置后取1 mL上清液,8000 r/min离心10 min,取上清100 μL与25 μL 5×上样缓冲液在离心管中混合,6000 r/min混匀1 min,吸取样品10 μL进行电泳。浓缩胶浓度为4%,分离胶浓度为12%,厚度为1 mm。调节浓缩胶电泳电压为80 V,电流为50 mA,时间30 min;分离胶电压120 V,电流50 mA,时间3 h。停止电泳,取出胶置于培养皿中,加入考马斯亮蓝R-250染色,1 h后脱色,2 h后换脱色液并过夜。使用Bio-Rad凝胶成像仪拍照,分析蛋白质条带变化。

1.2.3.2 加热损失率测定 准确称取加热前的牦牛肉,质量为m1,经热处理后将肉样取出冷却后称重,质量为m2。加热损失率按下面公式计算。

加热损失率(%)=(m1-m2/m1)×100

1.2.3.3 剪切力测定 剪切强度测定参数[14]:测定模式:压缩;测前速:2.0 mm/s;测试速:1.0 mm/s;测后速:10.0 mm/s;压缩比:50%;负载类型:Auto-50.0 g;探头:HDP/BSW;数据获得率:200 PPS;样品规格:长×宽×高=3 cm×2 cm×1 cm。

1.2.3.4 微观结构观察 根据文献方法[15]并加以修改,用光学显微镜对牦牛肉样的横切面进行分析。将沸水浴处理和微波处理后的牦牛肉修整成0.5 cm3大小的肉样,迅速放入4%的多聚甲醛中固定4 d,然后分别用75%、85%、95%、100%乙醇进行脱水,每次45 min。用二甲苯透明两次,每次15 min,透蜡后用石蜡包埋。切片厚约5 μm,HE常规染色,晾片后用带有数字摄像头及图像分析软件的电子显微镜进行拍照。

1.3 数据处理与统计分析

本实验所有数据均测定三次,采用SPSS 21.0 统计软件,用单因素方差分析(One-Way ANOVA),检测各处理平均数间的差异显著性。使用Image Lab 5.0软件对SDS-PAGE电泳条带进行分析。

2 结果与分析

2.1 不同加热位点热效率的确定

同一位点的三组平均值即为该位点的热效率值,微波炉内9个位点逐一加热及同时加热热效率测定结果见图2。

图2 不同位点加热热效率测定结果Fig.2 Testing result of thermal efficiency at different location注:相同处理条件下,肩标不同小写字母 表示差异显著(p<0.05)。

由图2可知,各个烧杯中水温的变化不同,反映了电场强度分布的不均匀性。无论是9个位点逐一加热还是同时加热,放置在位置2处的烧杯内水的平均温度最高,且显著高于其它组(p<0.05)。尤其是9个位点同时加热时,位置2处电场最强,热效率最高。因此,选择将牦牛肉样品放置在微波炉内的位置2处进行热处理。

2.2 SDS-PAGE蛋白条带

2.2.1 牦牛肉沸水浴处理后SDS-PAGE蛋白条带 沸水浴处理后SDS-PAGE蛋白条带见图3。

图3 沸水浴处理后SDS-PAGE蛋白条带Fig.3 SDS-PAGE pattern of sample after boiling water bath treatment

当前后两个热处理时间的电泳条带数量发生变化,且从发生变化的那个时间算起,之后的任何时间的电泳条带都保持不变时,认为电泳条带发生变化的第一个时间点为蛋白质发生变性的加热终点[7]。由图3可知,3 cm×3 cm×1.5 cm的牦牛肉样品,沸水浴加热4.0 min后,牦牛肉蛋白的SDS-PAGE条带不再发生变化,说明沸水浴加热时间为4.0 min已达到牦牛肉蛋白质热变性的终点温度。韩忠等人以5 cm×5 cm×1.5 cm的猪肉背最长肌为研究对象,发现沸水浴 3 min 为猪肉蛋白质热变性的温度[7]。通过Image Lab 5.0软件分析表明,分子量在14.4~20.0 kDa有3种热稳定性蛋白,分别为14.0、15.2和16.6 kDa;20.0~26.0 kDa有2种热稳定性蛋白,分子量分别为20.2和23.4 kDa;26.0~33.0 kDa有5种热稳定性蛋白,分子量分别为26.2、28.1、29.2、30.8和32.4 kDa。这10种热稳定性蛋白在牦牛肉加热至蛋白质变性后仍然存在。

2.2.2 微波处理后牦牛肉外观结果 100%功率微波加热20、25、30 s,80%功率微波加热30、40、50 s,60%功率微波加热50、60、70 s的牦牛肉外观结果见图4。

图4 不同微波加热条件处理后的牦牛肉外观变化实拍图Fig.4 Appearance changes of yak meat after microwave heating treatment

由图4可知,100%功率微波加热20 s和25 s,80%功率微波加热30 s和40 s,60%功率微波加热50 s和60 s的牦牛肉仍有血水,不能食用。因此选择100%功率微波加热30 s、80%功率微波加热50 s、60%功率微波加热70 s及之后处理条件,以此确定微波加热处理对牦牛肉肉质的影响。

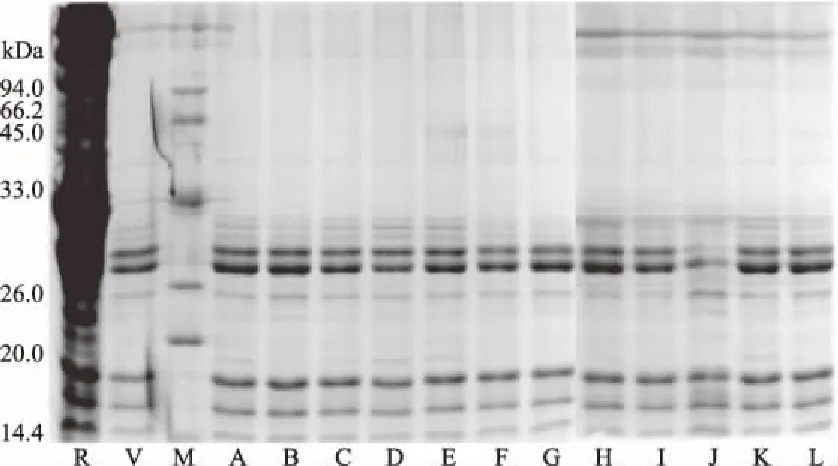

2.2.3 牦牛肉微波加热后SDS-PAGE蛋白条带 牦牛肉微波加热处理后SDS-PAGE结果见图5。

图5 微波加热处理后SDS-PAGE蛋白条带Fig.5 SDS-PAGE pattern of sample after microwave heating treatment

由图5可知,实验设置的不同微波处理条件均使牦牛肉蛋白质发生了热变性。通过Image Lab 5.0软件分析表明,分子量为14.4~20.0 kDa有3种热稳定性蛋白,20.0~26.0 kDa有2种热稳定性蛋白,26.0~33.0 kDa有5种热稳定性蛋白,分子量分别为14.0、15.2、16.6、20.2、23.4、26.2、28.1、29.2、30.8、32.4 kDa。表明微波加热处理牦牛肉的蛋白质降解与生成情况与热水浴处理的一致。这10种热稳定性蛋白是牦牛肉热处理至蛋白质变性后总是存在的,微波加热并没有使原有的蛋白质结构发生变化,也没有促使新的蛋白质生成。这与韩忠等[7]研究微波加热对猪肉蛋白质影响的结论一致。

由图3和图5可知,沸水浴处理的牦牛肉至变性时,加热时间为4.0 min,而微波加热处理的牦牛肉,即使使用60%功率,处理时间为70 s时也已经变性了。进一步验证了微波加热速度快。

2.3 微波加热处理的牦牛肉加热损失率及剪切力

微波加热处理的牦牛肉加热损失率及剪切力测定结果见表1。

表1 微波加热处理牦牛肉加热损失率及剪切力Table 1 Heating loss rate and shear force of yak meat after microwave processing

加热损失率直接影响到肉的风味、颜色、质地、嫩度等品质,是评定肉质保水性能强弱的重要指标[16]。加热损失率增加说明牦牛肉的持水性能下降,汁液流失较多,直接关系到产品得率,加热损失越多,则产品得率越低,损失也就越大[17]。由表1可知,在功率不变的情况下,随着微波加热时间的延长,牦牛肉的加热损失率逐渐增大,100%、80%及60%功率组差异均显著(p<0.05),微波牦牛肉的加热损失率均大于对照沸水浴牦牛肉。由均值的多重比较分析结果得出,100%功率与80%、60%功率处理组之间差异显著(p<0.05),但80%与60%功率处理组之间差异不显著(p>0.05),80%功率处理组加热损失率高于60%和100%功率处理组(p<0.05)。这可能是因为80%功率处理组的微波强度和时间组合对牦牛肉肌肉蛋白变性凝固的影响最大,使肉的持水能力变化的最快[18]。微波加热时间为50 s和60 s时,80%功率处理组牦牛肉的热损失率均小于100%组;微波加热时间为70 s和80 s时,60%功率处理组牦牛肉的热损失率也均小于80%组。这表明相同的加热时间,低功率微波处理的牦牛肉得率更高;而当使用中高功率加热时,尽可能选择短的加热时间,获得的牦牛肉得率较高。

剪切力的大小直接与人的口感有关,影响到人们对肉制品最直观的感觉印象。剪切力可以直接的反映肉制品的柔软性、易咀嚼性等,通常人们愿意得到咀嚼性好的食物,剪切力越小咀嚼性越好。剪切力值主要受结缔组织和肌原纤维蛋白(肌球蛋白和肌动蛋白)的影响[19],长时间微波处理会发生更大的溶质浓缩和体积的收缩。由表1知,在功率不变的情况下,随着微波加热时间的延长,牦牛肉的剪切力值逐渐增大,肉嫩度下降,100%、80%和60%功率组差异均显著(p<0.05)。且微波牦牛肉的剪切力值均小于对照沸水浴牦牛肉,即牦牛肉经微波处理后,肉的嫩度下降。由均值的多重比较分析结果得出,60%功率与80%、100%功率处理组之间差异显著(p<0.05),但80%与100%功率处理组之间差异不显著(p>0.05),60%功率处理组剪切力值高于100%和80%功率处理组(p<0.05)。微波加热时间为50 s和60 s时,80%功率处理组牦牛肉的剪切力小于100%组;微波加热时间为70 s和80 s时,60%功率处理组牦牛肉的剪切力小于80%组。这表明相同的加热时间,低功率微波处理的牦牛肉嫩度更好;而当使用中高功率加热时,尽可能选择短的加热时间,获得的牦牛肉嫩度较好。

水浴加热是自外而内的加热方式,当处于中心位置的蛋白质变性时外部的蛋白质已处于过热状态,肌肉收缩更加紧密,故剪切力较大;而微波加热是内外同时加热,相对于水浴来说剪切力较小。对于相同的加热时间,微波加热的功率越大,肌原纤维的不可逆收缩越迅速,越容易形成紧密的结构[20];对于相同的加热功率,微波加热时间越长,牦牛肉溶质浓缩和体积收缩越严重,剪切力值越大。微波加热后牦牛肉的剪切力显著增加,这可能与牦牛肉的硬度和弹性增加有关[21]。此外,肌肉中肌浆蛋白质,当受热之后由于蛋白质的凝固作用而使肌肉组织收缩硬化,并失去粘性[22]。

2.4 牦牛肉微观结构变化

不同加热处理的牦牛肉显微结构观察结果分别见图6和图7。

图6 生牦牛肉和沸水浴加热4 min 牦牛肉显微结构图(10×)Fig.6 Microscopic structure of raw yak meat and boiling water bath heating 4 minutes yak meat(10×)

图7 微波处理后牦牛肉显微结构图(10×)Fig.7 Microscopic structure of yak meat after microwave processing(10×)

肉制品在加工过程中,由于蛋白质变性以及加工过程中肌纤维的各种活动,影响着肉制品的显微结构,进而使肉制品呈现不同的质地、风味。相较于生牦牛肉来说,牦牛肉经水浴和微波加热处理,肉的组织结构均发生了明显的变化,主要表现为由于肌纤维的收缩而导致肌束间空隙变大,肌束膜和肌内膜受到不同程度的破坏。由图6和图7可知,对沸水浴加热4 min和不同微波功率、不同微波加热时间的牦牛肉而言,不同热处理方式对牦牛肉组织结构的影响不同。总体而言,从肌束考虑,微波加热对牦牛肉肌纤维结构的破坏较沸水浴加热小,这可能与沸水浴加热时间长有关。Hsieh报道传统加热和微波加热可以导致牛半键肌肌原纤维蛋白的聚集和收缩,加热后只有Z线清晰可见,并且微波加热对肉结构的影响小于蒸煮和烤制加热,蒸煮和烤制加热导致肌原纤维溶解,而微波加热后观察期微观结构,可观察到部分的肌原纤维的存在[23]。

100%功率不同微波时间处理后的牦牛肉显微结构见图7中a、b、c和d,80%功率不同微波时间处理后的牦牛肉显微结构见图7中e、f、g和h,60%功率不同微波时间处理后的牦牛肉显微结构见图7中i、j、k和l。对于相同的功率组,随着微波加热时间的延长,牦牛肉肌纤维出现了更大程度的间隙和断裂,肌束变得更加混乱。这说明,微波加热时间越长,对牦牛肉肌纤维的影响越明显。这也表明尽管微波加热是间歇加热,但本研究选择的前后两段加热时间的间隔跨过了微波的间歇期。

对比c与e、d与f、g与i、h与j的肌纤维及肌束结构,发现相同的热处理时间,微波功率越小对牦牛肉肌纤维及肌束的影响越小,进一步证实了热损失率及剪切力的研究结论。韩忠等[7]研究了微波对牛肉品质的影响,发现股二头肌与最长背脊肌相比较而言,经过同样长时间的微波处理后,股二头肌的肌纤维要比背脊最长肌的肌纤维结合紧密一些,这是由于肌内膜产生的作用;微波时间为60 s时,局部肌纤维发生收缩脱水,肌纤维与肌内膜开始分离;微波时间为90 s时,肌纤维进一步收缩,肌内膜结构开始遭破坏,肌纤维之间产生明显的间距;微波时间为120 s时,肌内膜内出现颗粒化,肌纤维一束束分开,肌纤维之间间隙非常大。微波处理牦牛肉显微结构图表明,微波处理功率及加热时间共同影响着牦牛肉的显微结构,因此,为了保证牦牛肉的口感,易于咀嚼,应选择相对较高的微波功率,可获得质地较好的产品。

3 结论

微波炉内不同位置热效率不同;通过SDS-PAGE法对牦牛肉的变性条件实验,设置的不同微波处理条件均使牦牛肉蛋白质发生了热变性,微波加热处理的牦牛肉的蛋白质降解与生成情况与对照组热水浴处理的一致,存在10种热稳定性蛋白,微波加热没有促使新的蛋白质生成;微波加热相对于沸水浴加热,速度快。

在功率不变的情况下,随着微波加热时间的延长,牦牛肉的加热损失率、剪切力均增大;牦牛肉肌纤维出现了更大程度的断裂,肌束间空隙变大,肌束变得更加混乱。采用微波加热对牦牛肉进行热处理,对于相同的加热时间,低功率微波处理的牦牛肉得率及嫩度更好;而当使用中高功率加热时,尽可能选择短的加热时间,获得的牦牛肉得率及嫩度均较好。

[1]胡国喜,徐连春,张宝. 图解微波炉原理、结构与维修技巧[M]. 北京:机械工业出版社,2010.

[2]刘林. 新一代微波炉[J]. 大众用电,2009(7):32-34.

[3]芮汉明,贾艳花. 微波处理对鸡肉糜火腿品质的影响[J]. 食品与发酵工业,2008,34(2):133-136.

[4]Wang J C,Hu S H,Lin C Y. Lethal effect of microwaves on spores of Bacillus spp[J]. J Food Prot,2003,66(4):604-609.

[5]Reyes A,Ceron S,Zuniga R,et al. A comparative study of microwave-assisted air drying of potato slices[J]. Biosystems Engineering,2007,98(3):310-318.

[6]周淇. 微波对牛肉品质影响的研究[D]. 武汉:华中农业大学,2010.

[7]韩忠,罗嫚,唐相伟,等. SDS-PAGE电泳法对微波加热猪肉终点温度的鉴定及其品质特性的研究[J]. 现代食品科技,2014,30(6):181-185.

[8]Yarmand M S,Homayouni A. Quality and microstructural changes in goat meat during heat treatment[J]. Meat Science,2010,86(2):451-455.

[9]万红玲,雒林通,吴建平. 牦牛肉品质特性研究进展[J]. 畜牧兽医杂志,2012,319(1):36-40.

[10]陈驰,唐善虎,李思宁,等. 微波加热及NaCl添加量对牦牛肉糜凝胶特性和保水性的影响[J]. 食品科学,2016,37(21):67-72.

[11]罗章,马美湖,孙术国,等. 不同加热处理对牦牛肉风味

组成和质构特性的影响[J]. 食品科学,2012,33(15):148-154.

[12]曹效海,高文杰,李红征,等. 微波生产牦牛肉干工艺研究[J].黑龙江畜牧兽医,2015(1):50-52.

[13]Laemmli U K. Cleavage of structural proteins during the assembly of the head of bacteriophage T4[J]. Nature,1970,227(5259):680-685.

[14]Sanchez-braambila G Y,Lyon B G,Huang Y W,et al. Sensory characteristics and instrumental texture attributes of abalones,Haliods fulgens and Cracherodii[J]. Journal of Food Science,2002,67(3):1233-1239.

[15]夏秀芳,孔保华,郭园园,等. 反复冷冻-解冻对猪肉品质特性和微观结构的影响[J]. 中国农业科学,2009,42(3):982-988.

[16]邸静,靳烨. 不同解冻方法对牛肉品质的影响[J]. 食品工业,2015(1):174-177.

[17]张天义. 微波加热对猪肉中蛋白质及苯并芘形成的影响研究[D]. 广州:华南理工大学,2013.

[18]南庆贤. 肉类工业手册[M]. 北京:中国轻工业出版社,2003:249-255.

[19]李改. 热加工对鸡胸肉品质的影响[D]. 郑州:河南农业大学,2011:15.

[20]Oliveira M E,Franca A S. Microwave heating of foodstuffs[J]. Journal of Food Engineering,2002,53(4):347-359.

[21]徐慧. 酱鸭加工过程中肌肉质构、显微结构以及肌肉蛋白降解的变化[D]. 南昌:南昌大学,2014.

[22]孔保华,马丽珍. 肉品科学与技术[M]. 北京:中国轻工业出版社,2003:60-66.

[23]Hsieh Y P C,Cornforth D P,Pearson A M,et al. Ultrastructural changes in pre-and post-rigor beef muscle caused by conventional and microwave cookery[J]. Meat Scienee,1980,4(4):299-311.