混合碳氢制冷剂在螺旋折流板管壳式冷凝器壳侧冷凝特性的实验研究

密晓光,杨果成,陈杰,丁国良∗

(1-中海石油气电集团技术研发中心,北京 100028;2-上海交通大学制冷与低温工程研究所,上海 200240)

0 引言

管壳式换热器占据换热器市场的35%~40%[1],被广泛用于化工、环境保护、石油天然气以及制冷等领域[1-2]。在这些管壳式换热器中,螺旋折流板管壳式换热器具有突出的换热压降综合性能和较小的流体诱导振动[3],因此被广泛应用在天然气液化工厂的预冷循环中[4-5]。在实际的混合制冷剂预冷循环中,碳氢混合制冷剂在壳侧冷凝,由管侧的海水提供冷量[6-7]。壳侧碳氢冷剂冷凝过程中存在温度滑移和质量扩散等现象[8],这就导致了壳侧换热的复杂性,并决定了换热器的换热性能。为了优化换热器设计,有必要对混合碳氢冷剂在螺旋折流板管壳式换热器中的流动冷凝换热特性进行研究。

现有对螺旋折流板管壳式换热器的换热研究主要是针对单相对流[9-12]以及水蒸汽[13-15]和丙烷[16]冷凝,缺少混合制冷剂冷凝的研究。单相对流换热研究结果表明,折流板的搭接量和螺旋倾角对换热器换热性能有很明显的影响[11-12];改变螺旋折流板的结构可以一定程度上提高换热性能[9-10]。冷凝换热研究结果表明,螺旋折流板管壳式冷凝器平均换热系数较弓形折流板管壳式冷凝器提高22.4%~150%[13-15];丙烷在螺旋折流板管壳式冷凝器壳侧的换热系数随热流密度和质流密度的增加而增大[16]。然而碳氢混合制冷剂的物性与非碳氢工质的差别很大,导致现有针对螺旋折流板管壳式换热器的换热研究可能无法拓展到碳氢混合制冷剂。

已有对碳氢混合制冷剂冷凝的研究主要针对水平管[17-18]、蛇形管[19]以及板式换热器[20],缺少对螺旋折流板管壳式换热器壳侧的研究。实验结果表明,碳氢混合制冷剂在水平管内的换热系数随干度增加而增加,且实验结果可以通过BELL和GHALY等的方法预测[17-18];R290/R600混合制冷剂在蛇型管内的换热系数比R134a高89%左右[19];在板式换热器内,丙烷/丁烷混合制冷剂的换热系数在较低的折算雷诺数工况下比纯冷剂换热系数低,而在较高的折算雷诺数工况下与纯冷剂换热系数接近[20]。

在换热预测模型方面,目前还没有混合制冷剂在管壳式换热器内冷凝的关联式,仅有混合制冷剂在管束外冷凝的关联式。BELL和GHALY等的关联式[21]综合考虑热流密度、质流密度、干度和气体显热,既可以用于管内冷凝换热也适用于管外冷凝换热;BELGHAZI等[22]则在BELL和GHALY的关联式基础上增加了刘易斯数来反映混合介质扩散系数对换热的影响。然而已有的关联式没有考虑螺旋折流板对流动的影响,因此在换热器设计时,有必要开发适用于混合碳氢制冷剂在螺旋折流板管壳式换热器壳侧冷凝的换热关联式。

本文研究的目的是通过实验方法对乙烷/丙烷混合制冷剂在螺旋折流板壳侧冷凝换热特性进行研究,并提出适用于乙烷/丙烷混合制冷剂在螺旋折流板壳侧冷凝的换热关联式。

1 实验系统

1.1 实验装置

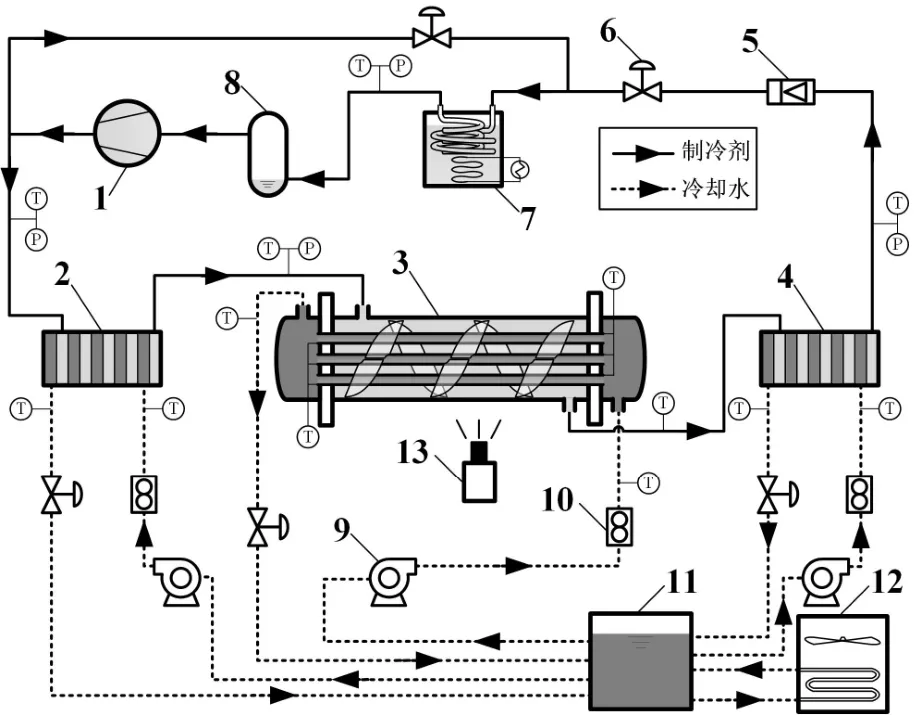

实验装置包含制冷剂循环回路和冷却水循环回路,如图1所示。

制冷剂循环回路中,采用隔膜式压缩机,能够有效防止润滑油进入制冷循环影响实验结果。压缩机的过热制冷剂首先被预冷冷凝器和测试样件冷却冷凝至两相状态。然后两相制冷剂进入测试样件被管侧冷却水进一步冷凝。两相制冷剂最后在过冷冷凝器中充分冷凝和过冷。过冷的液态制冷剂被气动调节阀节流为两相态后,进入电加热水浴汽化器加热至过热状态。过热制冷剂将重新回到压缩机入口。

冷却水循环包含了3条支路,分别为预冷冷凝器、测试样件和过冷冷凝器提供冷量。每条支路分别包括水泵、电磁流量计和气动调节阀。水箱中的冷却水温度可以通过冷水机组制冷调节控制在5 ℃~20 ℃的某一温度,误差在±1 ℃以内。

实验装置能够实现调节测试样件的冷凝压力、质量流量、干度和热流密度等实验工况的功能。在实验过程中,冷凝压力和质量流量通过制冷剂循环回路上的两个气动调节阀进行调节;干度是通过调节预冷冷凝器的冷量进行调节并通过NISTREFPROP物性软件计算的;热流密度通过测试样件冷却水支路上的阀门进行调节。

实验数据采集和实验工况调节通过PLC系统来实现。所有的实验参数通过电脑组态软件进行计算和记录。在实验系统参数达到稳定后,实验结果被记录至数据采集系统中作为实验结果。

图1 实验原理图

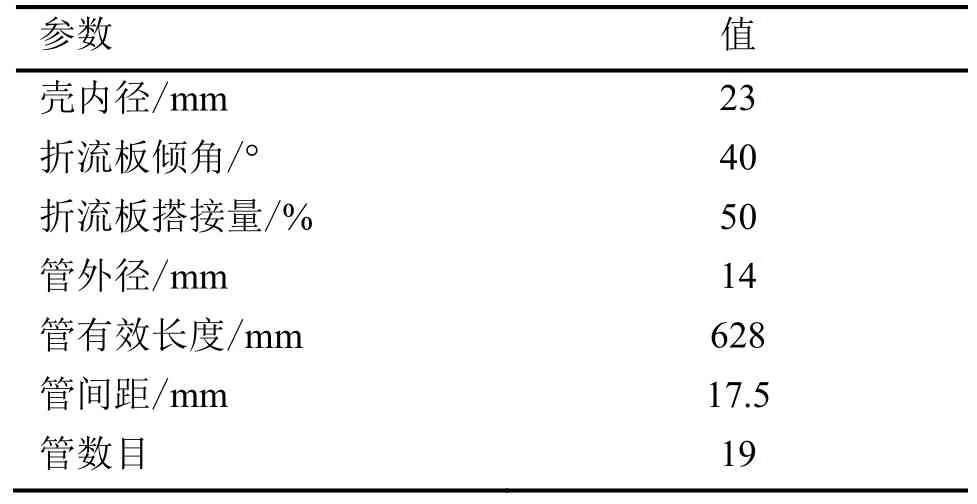

1.2 测试样件及实验工况

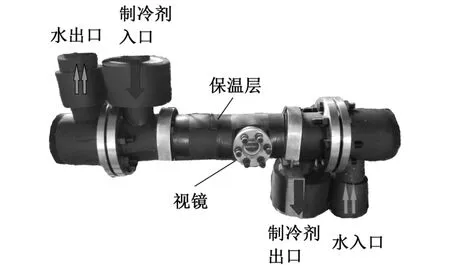

实验测试样件为卧式螺旋折流板管壳式冷凝器,如图2所示。测试样件的管径、管间距和螺旋倾角等主要的结构参数与实际换热器相同,具体结构参数见表1。为了测量测试样件管壁的温度,T型热电偶布置在换热管壁中,孔径1.2 mm,孔深10 cm,并用导热硅胶固定,换热管进出口两侧均布置8个测温点,测试样件内部结构如图3所示。测试样件的壳侧安装有高硼硅视镜用以观测混合碳氢制冷剂的流型,并通过摄像机记录壳侧流型。测试样件外包裹有30 mm厚的泡沫橡塑材料,漏热量小于3%。

实验工况参照实际液化工厂的工况确定,包括热流密度(3.0~6.0) kW/m2、质流密度(30~40) kg/(m2·s)和干度0.1至过热。实验测试的混合碳氢制冷剂为乙烷/丙烷混合制冷剂,其气液平衡参数如表2所示。

图2 测试样件实物图

表1 测试样件结构参数

图3 测试样件内部结构示意图

表2 乙烷/丙烷混合制冷剂的气液平衡参数

2 数据处理及误差分析

2.1 数据处理

混合碳氢冷剂换热系数的计算公式为:

式中:

q——换热管壁平均热流密度,kW/m2;

Tr——测试样件进出口制冷剂温度平均值,℃;

Ttw,o——换热管管外壁温度,℃;

Ttw,i——换热管管内壁温度,℃;

dtw,o——换热管外径,m;

dtw,i——换热管内径,m;

λtw——换热管导热系数;

Nthermo——换热管内壁布置的热电偶数目。

2.2 误差分析

所有的实验仪表误差为:制冷剂流量计误差±4.5 kg/h、水流量计误差±2 L/h、压力表误差±7.5 kPa、热电偶误差±0.1 ℃、铂电阻温度计误差±0.1 ℃。根据误差传递计算公式,换热系数和热流密度的最大误差分别为±12.8%和±7.7%。

3 实验结果分析

3.1 换热系数的变化规律

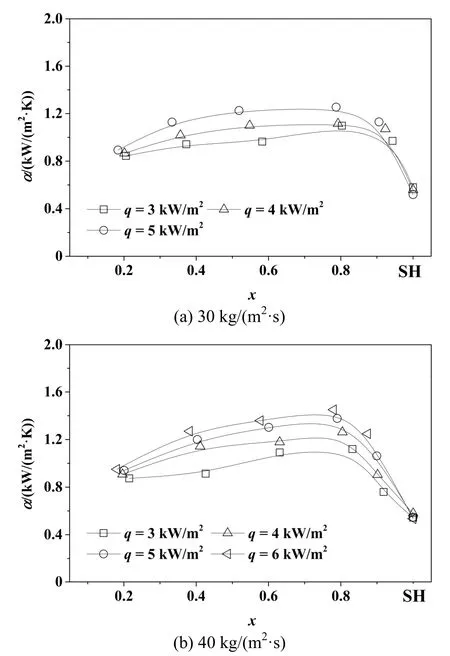

混合碳氢制冷剂在螺旋折流板管壳式换热器壳侧的换热系数如图4所示。从图中可以得出,乙烷/丙烷混合制冷剂的换热系数随着干度增大是先增加后减小。乙烷/丙烷混合制冷剂换热系数峰值对应的干度在0.8~0.9附近。这种现象的解释如下:当干度小于0.8时,随着干度增加,被分层液浸没的换热管面积逐渐减小,从而导致了换热系数的增大;当干度在0.8~0.9附近时,扩散热阻占主导且随着干度的增大而增加;当制冷剂从两相状态变为过热(图中记为SH)时,壳侧的冷凝换热被对流换热所替代,导致了换热系数急剧减小。

图4 干度对换热系数的影响

3.2 热流密度对换热系数的影响

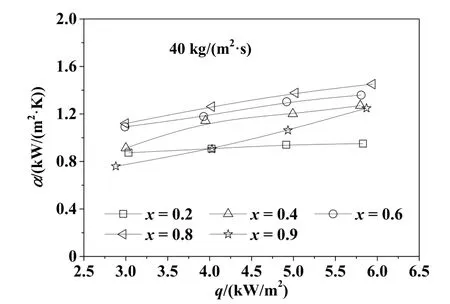

图5为热流密度对换热系数的影响。在实验工况范围内,乙烷/丙烷混合制冷剂的换热系数随热流密度的增加而单调递增。原因是乙烷/丙烷混合制冷剂的热阻是由质量扩散热阻决定的,且该热阻大小随热流密度的增加而减小。

从图5还可以看出,换热系数随热流密度的增量在高干度工况下比在低干度工况下的增量要大。当热流密度从3 kW/m2增加至6 kW/m2时,乙烷/丙烷混合制冷剂的换热系数在干度0.9工况下增加64.4%,而在干度0.2工况下的增量为8.8%。原因可能是由于在高干度下,有更多的换热管暴露在分层液面外,平均换热系数受热流密度变化的影响也更明显。

图5 热流密度对换热系数的影响

4 乙烷/丙烷混合制冷剂换热关联式开发

目前没有针对乙烷/丙烷混合制冷剂在螺旋折流板管壳式换热器壳侧的换热关联式。新的换热关联式是基于BELL和GHALY关联式开发的。其中,液膜换热系数αf的计算是使用Ref形式的Nusselt关联式计算的;气相换热系数αG是通过Zukauskas关联式计算得到的。新关联式的公式如下:

式中:

α——换热系数,kW/m2K;

αf——液膜换热系数,kW/m2K;

αG——气相换热系数,kW/m2K;

Ref——液膜雷诺数;

λL——液相导热系数,kW/m K;

μL——液相动粘滞系数,Pa·s;

ρL——液相密度,kg/m3;

ρG——气相密度,kg/m3;

ReG——气相雷诺数;

PrG——气相普朗特数;

Γ——液膜线质量流量,kg/(m·s);

ZG——热动力学参数;

Cp,G——气相定压比热容,kJ/(kg·K);

dT/dh——平衡冷凝曲线的斜率。

通过实验结果拟合得到待定系数a、b和c分别为3.0、−0.17和−0.83。新开发的关联式适用的工况范围为质流密度(30~40) kg/m2s、热流密度(3.0~6.0) kW/m2,干度从0.1到过热。新关联式与90%的实验结果误差在±25%以内,如图6所示。

图6 新关联式预测值与实验值的对比

5 结论

1)随着干度增加,换热系数先增大后减小,乙烷/丙烷混合制冷剂换热系数的峰值所对应的干度在0.8~0.9附近。

2)随着热流密度的增大,乙烷/丙烷混合制冷剂的换热系数是增大的,且这种增量在高干度时更为明显。

3)开发的混合碳氢冷剂在螺旋折流板管壳式换热器壳侧流动冷凝换热关联式和90%的实验结果预测偏差在±25%以内。

[1]WANG Q, CHEN G, CHEN Q, et al. Review of improvements on shell-and-tube heat exchangers with helical baffles[J]. Heat Transfer Engineering, 2010,31(10): 836-853.

[2]ZHANG Z, TAO X, FANG X. Experimental study on heat transfer enhancement of a helically baffled heat exchanger combined with three-dimensional finned tubes[J]. Applied Thermal Engineering, 2004, 24(14/15):2293-2300.

[3]STEHLÍK P, WADEKAR V V. Different strategies to improve industrial heat exchanger[J]. Heat Transfer Engineering, 2002, 23(6): 36-48.

[4]浦晖, 陈杰. LNG-FPSO液化工艺方案比选研究[J]. 制冷技术, 2011, 31(4): 31-34.

[5]贾荣, 宋阳, 林文胜. 混合制冷剂重烃组分对PRICO液化流程的影响[J]. 制冷技术, 2016, 36(3): 15-18.

[6]SABRY H. 38 Years of experience with seawater cooling Cu/Ni tube bundles in LNG, 2015[C]. Society of Petroleum Engineers, 2015.

[7]杨文刚, 陈杰, 浦晖. 海水换热器在大型LNG工厂的应用[J]. 制冷技术, 2013, 33(2): 45-47.

[8]SAJJAN D, KARLSSON T, VAMLING L. Reasons for drop in shell-and-tube condenser performance when replacing R22 with zeotropic mixtures. Part 1. Analysis of experimental findings[J]. International Journal of Refrigeration, 2004, 27(5): 552-560.

[9]ZHANG J F, GUO S L, LI Z Z, et al. Experimental performance comparison of shell-and-tube oil coolers with overlapped helical baffles and segmental baffles[J].Applied Thermal Engineering, 2013, 58(S1/S2): 336-343.

[10]DONG C, CHEN Y, WU J. Influence of baffle configurations on flow and heat transfer characteristics of trisection helical baffle heat exchangers[J]. Energy Conversion and Management, 2014, 88: 251-258.

[11]GAO B, BI Q, GUI M. Experimental performance comparison of shell-side heat transfer for shell-and-tube heat exchangers with different helical baffles[J]. Heat Transfer Engineering, 2016, 37(18): 1566-1578.

[12]WANG S, WEN J, YANG H, et al. Experimental investigation on heat transfer enhancement of a heat exchanger with helical baffles through blockage of triangle leakage zones[J]. Applied Thermal Engineering,2014, 67(1/2): 122-130.

[13]CHEN Y, YANG S, WU J, et al. Impact of helical baffle structure on heat transfer performance of vertical condensers[J]. Applied Thermal Engineering, 2017, 115:9-16.

[14]WU J, ZHOU J, CHEN Y, et al. Experimental investigation on enhanced heat transfer of vertical condensers with trisection helical baffles[J]. Energy Conversion and Management, 2016, 109: 51-62.

[15]郭亚, 林丽, 陈亚平, 等. 立式螺旋折流板冷凝器内制冷剂流型和换热特性的数值模拟[J]. 制冷技术, 2016,36(1): 35-39.

[16]庞晓冬, 杨果成, 陈杰, 等. 丙烷在螺旋折流板管壳式换热器壳侧流动冷凝换热特性的实验研究[J]. 制冷技术, 2016, 36(5): 24-30.

[17]MACDONALD M, GARIMELLA S. Hydrocarbon mixture condensation inside horizontal smooth tubes[J].International Journal of Heat and Mass Transfer, 2016,100: 139-149.

[18]CAVALLINI A, COL D D, DORETTI L, et al.Condensation in horizontal smooth tubes: a new heat transfer model for heat exchanger design[J]. Heat Transfer Engineering, 2006, 27(8): 31-38.

[19]WEN M Y, HO C Y, HSIEH J M. Condensation heat transfer and pressure drop characteristics of R-290(propane), R-600 (butane), and a mixture of R-290/R-600 in the serpentine small-tube bank[J]. Applied Thermal Engineering, 2006, 26(16): 2045-2053.

[20]THONON B, BONTEMPS A. Condensation of pure and mixture of hydrocarbons in a compact heat exchanger:experiments and modelling[J]. Heat Transfer Engineering,2002, 23(6): 3-17.

[21]BELL K J, GHALY M A. An approximate generalized design method for multicomponent/partial condenser[J].AICHE Symposium Series, 1973, 69(131): 72-79.

[22]BELGHAZI M, BONTEMPS A, SIGNE J C, et al.Condensation heat transfer of a pure fluid and binary mixture outside a bundle of smooth horizontal tubes.Comparison of experimental results and a classical model[J]. International Journal of Refrigeration, 2001,24(8): 841-855.