风冷机组翅片盘管换热器设计参数相关性分析

王磊

(英格索兰亚太工程技术中心,上海 200051)

0 引言

翅片盘管换热器是大型风冷制冷机组中常见的换热设备,也是机组的关键部件之一。该换热器的设计对机组的整体尺寸有着决定性的作用,对整机的系统性能也影响较大。

翅片盘管换热器的设计参数比较多,比如流路、管型、翅片形式、翅片密度/间距、管间距、管径等,而且很多变量之间是相互影响的。如何理解各个变量之间的耦合相关性,从而简便可靠地优化机组系统性能,是大家关心的问题。

韩广明等[1]分析了在不同迎面风速、制冷剂质量流量以及管内径尺寸下低GWP工质换热量和压降的变化情况。尹斌等[2]对R134a制冷工质在铜管内的冷凝换热系数以及空气在翅片侧的表面换热系数进行了模拟比较,同时考虑了空气流过冷凝器时压降的变化。郑明等[3]对于管排数,REMERO等[4]和黄浩亮等[5]对翅片密度,徐静等[6]对流程布置,以及张智等[7-8]、孟辉等[9]和WANG等[10]对翅片形式进行了研究。赵夫峰[11]和肖皓斌[12]比较了翅片厚度的影响。刘鹏等[13]在对R410A的风冷机组研究中发现了最佳翅片密度的现象,并认为这是由于换热系数提升的原因。熊伟等[14]研究了在析湿过程时翅片管换热性能的表现。商萍君等[15]着眼于换热器在过冷段的应用研究。这些研究主要着重于单个参数对换热器的影响,但对于各个设计变量之间的相关性,以及它们的相关度探讨比较少。陈洁璐等[16]在分析冷凝器的翅片形式对换热影响时引入了场协同理论,指出气流流动与温度梯度的协同性可导致换热性能的提升。在实际换热器的设计过程中,这些参数往往是同时变化的,研究参数的相关性对设计是有借鉴意义的。

本文以R134a制冷系统为研究对象,对翅片密度/翅片间距、盘管排数、盘管高度这些设计变量与风机的关联度进行了解耦定性分析,并通过模拟计算,对冷凝器进行了定量比较。

图1所示为翅片盘管换热器参数示意图。

图1 翅片盘管换热器参数示意图

1 换热器的设计参数相关性影响

对于换热器的换热量,主要的影响参数可以从基本的传热计算公式得知:

式中:

Q——换热量,W;

K——传热系数,包括制冷剂内侧与空气外侧,W/(m2·℃) ;

F——盘管换热面积,m2;

ΔT——管内侧制冷剂与外侧空气的换热温差,℃。

在设计换热器时,当制冷量不足或希望提升系统能效时,通常的方法是增加管排数、盘管高度或翅片密度来增加换热面积。但在实际应用时我们发现没有达到预期效果。因为当换热面积改变时,传热系数以及换热温差也在同步变化。

与空气侧相关的换热公式为:

式中:

m——空气质量流量,kg;

Cp——空气等压比热,W/(kg·℃) ;

Δt——空气进出口温差,℃。

空气流量m和空气温升Δt是相互影响的,从而会改变ΔT。

1.1 盘管管排数相关性

当盘管管排数增加时,对空气侧流动换热影响的相关性如下。

1)正向影响

整个翅片的宽度增加,盘管换热面积F成正比例增加。

2)反向影响

由于空气穿越翅片的流动距离增加,从而空气侧压降增加,当同一风机工作时输送的空气流量m降低。由于流量的减少,在同样的流通面积下,流速降低,传热系数K变小;此外,流量降低后,空气温差Δt增加,使得制冷剂侧与空气侧温差ΔT变小。

1.2 翅片密度相关性

当盘管翅片密度增加时,影响相关性分析如下。

1)正向影响

翅片数增加,盘管换热面积增加。

2)反向影响

翅片密度增加导致空气的流通面积变小,空气压降增加,使风机输送的空气流量m变小。与1.1分析相同,空气温差增加,制冷剂侧与空气侧温差变小。

3)不确定影响

空气流量与翅片流道的流通面积是同时发生变化的,因此空气流速的变化取决于此两者的变化速率。当流量下降速率低于流通面积变化时,空气流速有所上升, 换热系数变大;当流量下降速率高于流通面积变化时,流速下降,换热系数变大。

1.3 盘管高度相关性

当盘管高度增加时,其影响相关性分析如下。

1)正向影响:整个翅片的高度增加,盘管换热面积成正比例增加。

2)反向影响:在风机不变时,空气的流通面积变大,导致压降变小,空气的流量变大。由式2可知,整体流量增加使得空气侧进出口温差变小,从而制冷剂侧与空气侧温差变大。

3)不确定影响:流通面积增加,空气流速的变化取决于流量的上升速率。由于流速变化不确定,故换热系数变化方向不确定。

表1总结了在这3类参数变化时换热面积、传热系数以及传热温差变化的方向。由于这些因素之间的相互影响,故单纯加大换热器面积的方法不能确认换热量的变化量。

为了定量地分析其参数变化的相关性,本文以一台制冷量为100冷吨的螺杆压缩机制冷机组为设计目标,进行了模拟计算,其参数为强化内螺纹管,管间距25.4 mm,管径9.52 mm,波纹翅片。

表1 设计参数相关性定性分析

2 盘管管排数的变化

图2所示对100冷吨冷量的机组分别采用2、3和4排盘管时,在达到同样的换热量时所需的盘管长度(假设机组的盘管高度和翅片密度不变)以及机组的盘管换热面积变化。所有对比都以3排管为基准。

图2 不同管排数下所需盘管长度与面积

2排管的换热面积最小,仅为3排管的80.7%,但机组长度增加了21%。4排管有效地减少了机组长度14.4%,但总盘管换热面积需求增加了13.9%。从这个数据我们可以看到如果风机配备相同,2排管的换热性能优于3排管性能,并且大大优于4排管性能。

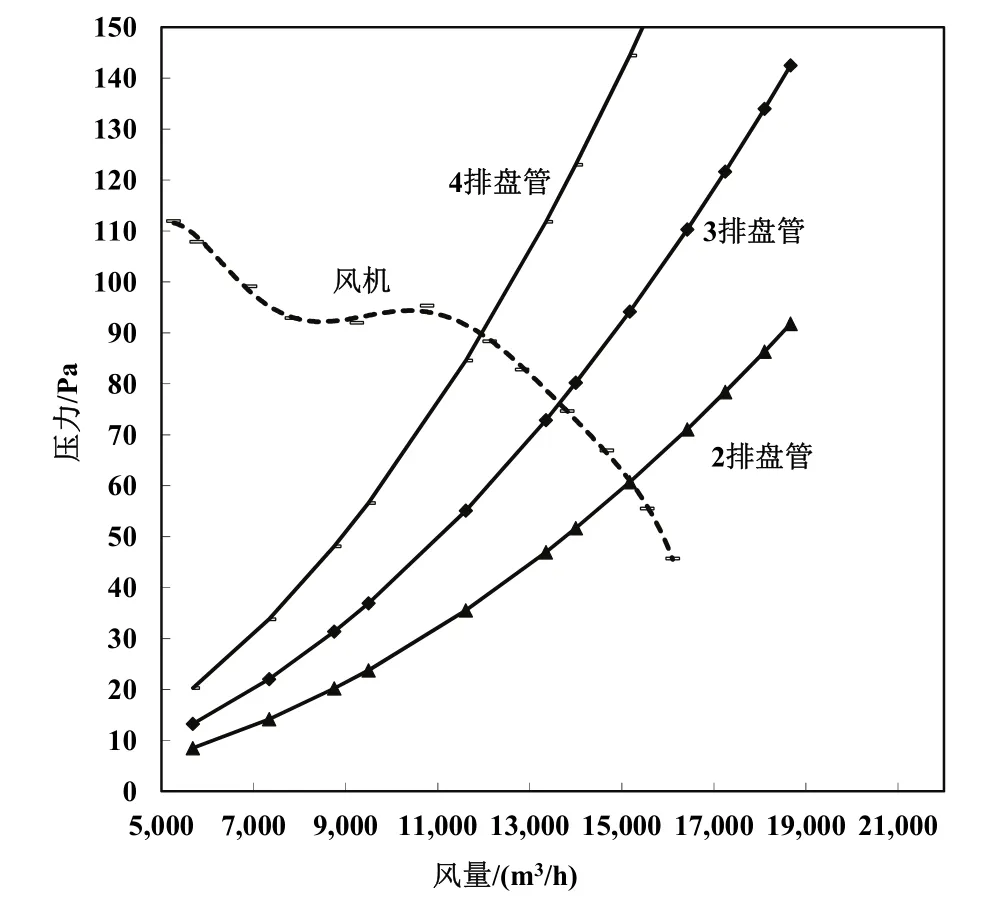

图3为在2、3、4排盘管时冷凝器的风量与压力匹配的工作点。虚线为风机运行曲线,实线为在不同的管排数情况下盘管阻力曲线。空气流过盘管的阻力不同从而使风机的运行点发生变化,2、3、4排管的空气流量分别为15,100 m3/h、13,300 m3/h和11,900 m3/h,分别降低了约13%和12%。

假设2、3、4排管的盘管面积与管排数为比例关系,可推算出传热系数与传热温差乘积的变化量如表2所示。

随着管排数,即传热面积的显著增加,换热系数与温差的乘积K·ΔT在不断下降,换热效果有所弱化,但整体的换热量还是在上升。

图3 风机与不同管排数下的工作曲线

表2 盘管管排数定量影响

3 翅片密度的变化

图4~图6是在机组相同制冷量下,随着翅片密度的变化,所需盘管的长度、空气侧压降、空气迎面风速的关系。翅片密度变化范围为(11~20)片/25.4 mm。

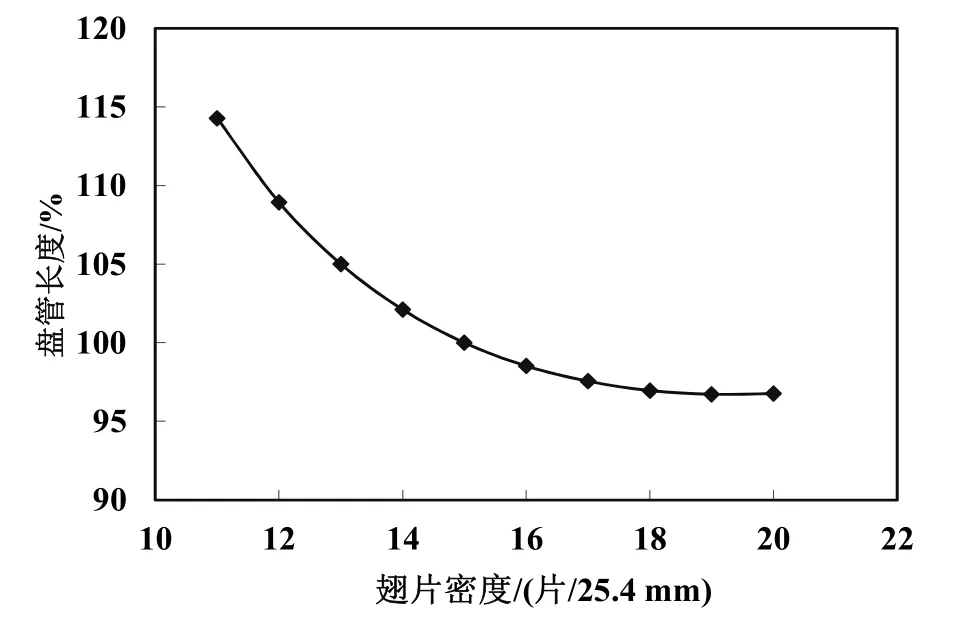

图4所示,随着翅片密度的增加,翅片间距减小,单位长度内换热面积相应增加。在同样的制冷量要求下,盘管长度可相应降低。翅片密度从11片/25.4 mm增加到15片/25.4 mm时,盘管长度变化较大,减少了约15%。从15片/25.4 mm增加到18片/25.4 mm时,盘管长度变化较小,不到5%。当翅片密度超过18片/25.4 mm,对盘管长度的变化影响已非常有限;也就是说在翅片密度较低时,增大换热面积有助于换热量的上升。但在达到一定量以后,继续加大翅片数来提高换热面积,对换热量的提升没有帮助。这个现象可以由风量和迎面风速的影响来分析。

图4 盘管长度与翅片密度的关系

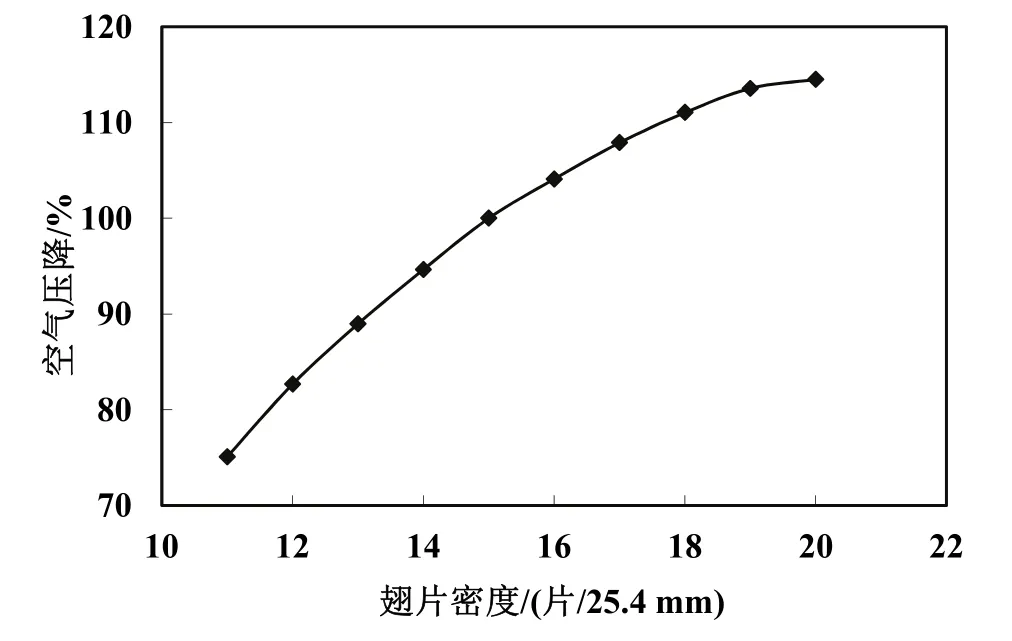

图5为通过盘管的空气压降与翅片密度的关系。随着翅片密度增加,空气压降迅速上升,从而使风机风量减少。空气流量的降低导致单位面积换热量降低,这一原因解释了翅片密度过高是不合适的。但这里未能说明为什么在翅片密度较低的时候,提高翅片密度能有效地增加换热,因为这时整个风量也是在衰减的。这就需要用迎面风速的变化进行分析。

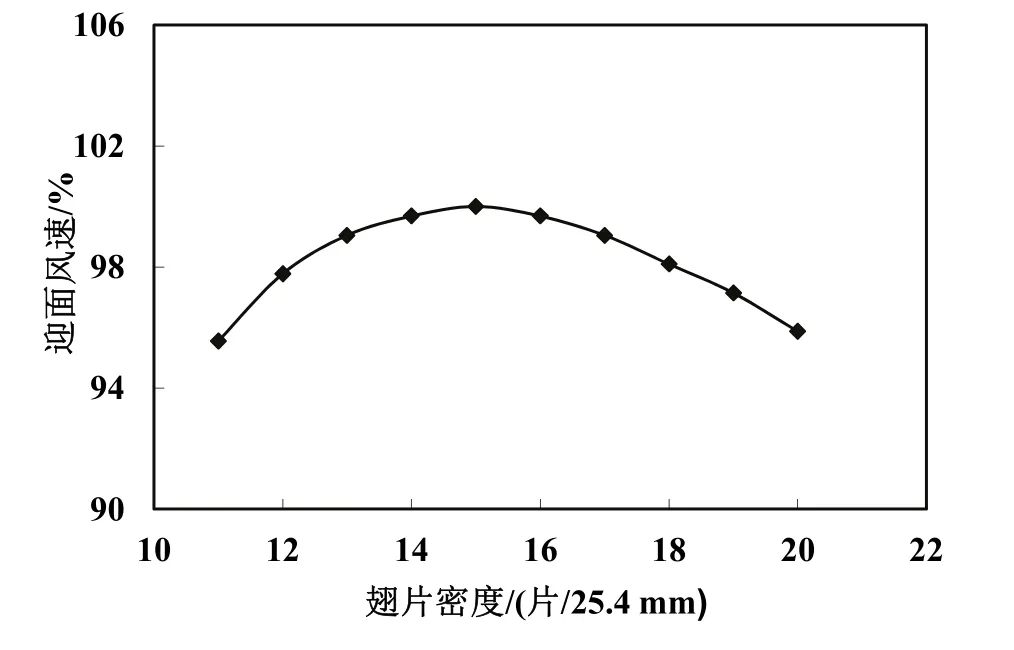

图6所示为通过盘管的空气迎面风速与翅片密度的关系。空气迎面风速是空气量与流通面积的比值。当翅片密度较低时,翅片间距大,即空气的流通面积较大。即使是在较大的空气流量情况下,迎面风速还是不够理想。当翅片密度增大到约15片/25.4 mm,截面面积与空气流量之间有一个比较好的匹配关系,使得迎面风速处于较优的状态,即有理想的换热系数来增强换热。但翅片密度过大时,由于风量的衰减,迎面风速再次降低。对于不同的翅片类型,最佳的迎面风速点是不同的,与翅片的阻力系数相关。

随着翅片密度的变化,换热量将出现先上升、后不变的现象。在实际设计时应在考虑翅片类型的情况下,选择合理的翅片密度。

图5 空气压降与翅片密度的关系

图6 迎面风速与翅片密度的关系

4 盘管高度分析

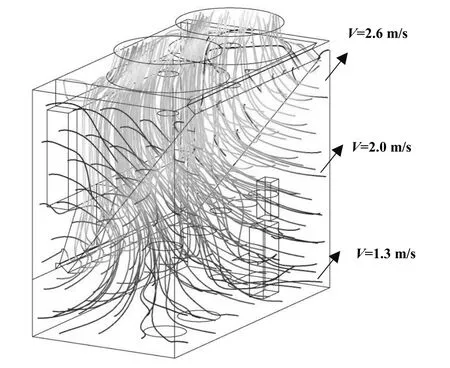

在设计风冷机组时,由于机组外形的不同,盘管的高度是不一样的。如果在满足了安装与运输规范的前提下,对于同样换热面积的要求,机组高度越高则占地面积越小,是比较受欢迎的选择方案。从表1的分析可知,这时换热面积与换热温差都是会上升的,但传热系数处于不确定的情况。实际这时的传热系数变化量是非常大的,不但是由于原先定性分析中谈到的风量影响,还由于迎风面风速不同的缘故。尤其当机组高度过高时,由于空气流场的不均匀性,会发生盘管底部流动与换热性能恶化的现象。王敬欢等[17]比较了不同高度的换热器,指出高换热器的风量损失与不均匀最大。MAO等[18]和王强等[19]也都指出了不均匀空气流场的影响。图7为针对某一盘管所做的流动分析,沿机组高度垂直方向的空气流场分布和流速变化情况。轴流风机是安装在顶部的,受风机吸风场影响,离吸口位置越近,风速越高。离吸口越远,风机的吸入速率下降非常快,最远端盘管流过的空气流量非常有限。在图中,最高与最低处的风速差别超过50%。这样底部的换热量会大大降低,不能达到设计要求。受换热器结构设计的影响,以及风机特性的不同,吸风场的空气流场分布图会有区别,但底部的换热衰减是一定会发生的,只是衰减的幅度大小不同。

随着盘管高度的增加,换热量将出现换热器上部换热加强、下部换热弱化的现象。整体的换热量变化与风机和机组的匹配相关。

图7 盘管高度与吸风场流场关

5 结论

对常见的翅片盘管换热器设计参数进行分析后可以发现,换热器的性能与风机、结构密切相关。在进行换热器设计时,关注较多的是换热器本身,如管内和管外的传热系数,以及换热面积。但对于翅片盘管换热器,由于主要的传热热阻在空气侧,风量、风压及风速的变化对换热的影响较大。故在实际设计应用过程中,必须基于系统的观点来进行此换热器的设计。

换热器的盘管排数、翅片密度、盘管高度的增加能提高换热量,但不会与换热面积的变化成比例增加,因为传热系数与传热温差的变化方向是不一致或不确定的。

换热器换热面积的变化与风机输送的空气流量变化是一对相反的作用因子。因此,在考虑改变换热面积时,同样需考虑风机风量以及流场的影响。

[1]韩广明, 李敏霞, 马一太. 低GWP工质空调冷凝器性能模拟计算[J]. 化工进展, 2014, 33(4): 824-830.

[2]尹斌, 欧阳惕, 丁国良. R134a单元式风冷冷风机组冷凝器设计[J]. 制冷与空调, 2007, 7(1): 53-55.

[3]郑明, 穆建树. 管排数对风冷冷凝器换热性能影响的实验研究[J]. 工业技术, 2011(6): 163-164.

[4]ROMERO-MÉNDEZ R, SEN M , YANG K T, et al.Effect of fin spacing on convection in a plate fin and tube heat exchanger[J]. International Journal of Heat and Mass Transfer, 2000, 43(1): 39-51.

[5]黄浩亮, 陈华, 欧阳惕. φ7管风冷冷凝器翅片密度对整机性能影响的实验研究[J]. 制冷, 2013, 32(4): 11-13.

[6]徐静, 张智英. 流程布置对风冷冷凝器换热性能影响的试验研究[J]. 制冷与空调, 2013, 13(9): 54-57.

[7]张智, 涂旺荣. 空调器用风冷冷凝器换热能力试验研究[J]. 暖通空调, 2004, 34(3): 42-45.

[8]张智, 涂旺荣, 韩蔚, 等. 空调用冷凝器中的空气流动与传热分析[J]. 制冷技术, 2002, 22(1): 8-13.

[9]孟辉, 晋欣桥, 杜志敏, 等. 开缝翅片管换热器换热和压降特性及其评价方法[J]. 上海交通大学学报, 2009,43(5): 766-771.

[10]WANG C C, CHEN K Y, LIAW J S, et al. An experimental study of the air-side performance of finand-tube heat exchangers having plain, louver, and semidimple vortex generator configuration[J]. International Journal of Heat and Mass Transfer, 2015, 80: 281-287.

[11]赵夫峰. 翅片厚度对翅片管换热器性能影响的分析[J].制冷技术, 2017, 37(1): 61-66.

[12]肖皓斌. 翅片式盘管换热器的设计改进及实验研究[J].制冷与空调, 2012, 12(2): 25-30.

[13]刘鹏, 邬志敏, 王芳, 等. 基于换热成本比的R410A风冷式冷凝器优化[J]. 上海理工大学学报, 2007, 29(4):358-362.

[14]熊伟, 庄大伟, 胡海涛, 等. 湿工况下翅片管换热器空气侧热质传递动态模拟[J]. 制冷技术, 2013, 33(1): 49-52.

[15]商萍君, 董玉军, 袁秀玲, 等. 过冷段翅片管换热器的试验研究[J]. 制冷与空调, 2006, 6(6): 76-79.

[16]陈洁璐, 蔡姗姗, 陈焕新, 等. 翅片类型对风冷冷凝器空气侧特性影响的分析[J]. 制冷技术, 2017, 37(3): 49-52.

[17]王敬欢, 黄虎, 张忠斌, 等. 不同型式的翅片管式换热器迎风面风速不均匀性实验研究[J]. 建筑科学, 2012,28(2): 32-36.

[18]MAO J N, CHEN H X, JIA H, et al. Effect of air-side flow maldistribution on thermal-hydraulic performance of the multi-louvered fin and tube heat exchanger[J]. International Journal of Thermal Sciences, 2013, 73: 46-57.

[19]王强, 刘燕龙, 刘祖一, 等. 不均匀风速分布下翅片管换热器的优化分析与实验[J]. 制冷学报, 2016, 37(6): 13-19.