非共轴螺旋后刀面微钻几何结构优化与刃磨制备研究

郭海新, 王西彬, 梁志强, 周天丰, 刘志兵, 张素燕

(1.北京理工大学 机械与车辆学院, 北京 100081; 2.北京理工大学 先进加工技术国防重点学科实验室, 北京 100081)

0 引言

随着科学技术和工业生产的迅猛发展,微小结构件的应用日趋广泛,而微小孔是微小结构件的重要组成部分。这些微小孔零件多采用不锈钢、高强度钢等难加工材料,如高温高压部件以及发动机喷油嘴等。不锈钢材料因其具有强度高、塑性大以及良好的耐腐蚀、耐高温等特性,能够有效地提高微小孔零件的机械性能和使用寿命。目前不锈钢微孔多采用微细钻削加工,但是在微细钻削过程中,由于不锈钢材料塑性变形大、导热系数低,切屑不易折断分离并容易缠绕堆积在螺旋槽中,影响加工表面质量。同时微细钻削过程中受尺寸效应影响,材料的去除过程以挤压和耕犁为主,刀具刃口区域作用力大,容易引起微崩刃和微裂纹,加剧刀具的磨破损失效[1-2]。

微细钻削刀具(简称微钻)的几何结构是影响切屑形成与流动、刀具磨破损机理、微小孔加工质量的重要因素,因此近年来国内外学者致力于设计和优化微钻的几何结构。Fu等[3-4]从螺旋角、钻芯厚度、沟幅比和第1后角等方面论述了PCB微钻几何结构对钻削性能的影响,通过试验验证了较大螺旋角、钻芯厚度、沟幅比能有效地提高高长径比微钻的钻削性能。Zheng等[5-6]发现微钻的锋角、螺旋角、钻芯厚度对出口毛刺高度和孔壁粗糙度有显著影响,孔壁粗糙度随着锋角增大而增大,随着螺旋角和钻芯厚度增大而减小。Liang等[7]用直径为0.5 mm的微钻钻削1Cr18Ni9Ti不锈钢,发现随着螺旋角增大,微钻钻削力和毛刺高度减小,微孔表面质量提高,但增大钻芯厚度会产生较大的钻削力和毛刺高度,并导致较差的表面质量。Yoon等[8]基于田口方法和响应面分析方法,研究了不同螺旋角、钻芯厚度对微钻的钻削力、刀具磨损的影响规律,得到螺旋角42°、钻芯厚度50 μm为最优微钻结构。

平面钻尖广泛应用于微小孔加工领域,这种钻尖刃磨方法简单,加工方便[9]。但其横刃是直线形状,并且第1和第2后刀面过渡部分尾隙角较小,将会引起钻削力增大、温度升高、刀具磨损加快等问题[10]。非共轴螺旋钻尖由连续的螺旋后刀面和S型横刃组成,相比平面钻尖能有效地提高刀具的钻削性能和刃磨效率[11],但是国内外学者针对非共轴螺旋后刀面微钻几何结构的研究较少,针对不锈钢难加工材料非共轴螺旋后刀面微钻几何结构设计优化的研究指导匮乏。

为了分析非共轴螺旋后刀面微钻的几何结构参数对不锈钢材料钻削性能的影响规律,本文首先提出微钻后刀面和螺旋槽的数学模型,利用MATLAB软件计算出具有不同几何参数微钻的切削刃形状、前角和未变形切屑厚度;然后基于正交试验方法,采用DEFORM软件开展有限元钻削仿真研究,分析非共轴螺旋后刀面微钻的锋角、钻芯厚度和螺旋角对刀具钻削性能的影响规律,研究不同结构参数下的切屑形态、钻削力和钻削温度,提出优化的非共轴螺旋后刀面微钻几何结构参数;最后采用日本牧野精机株式会社生产的CNS7d数控工具磨床,刃磨制备出符合设计要求的微钻。

1 非共轴螺旋后刀面微钻数学模型

1.1 非共轴螺旋后刀面数学模型

基于Liang等[12]提出的非共轴螺旋后刀面数学模型如图1所示。图1中:OdXdYdZd为微钻坐标系,坐标原点Od为钻尖中心位置,Zd轴与微钻轴线重合,Xd轴方向使主切削刃外缘转点C的坐标满足YdC=-t(2t为钻芯厚度);H为螺旋面节距;D为螺旋面轴线ZH与刀具轴线Zd的交点;N为微钻后刀面F1、钻头外圆柱面以及螺旋槽的交点;M为微钻后刀面F1与钻头外圆柱面交线上的任意一点,点M与点OH构成螺旋运动发生线OHM;E表示微钻俯视图方向;OtXtYtZt为过渡坐标系。非共轴螺旋后刀面F1在微钻坐标系OdXdYdZd中的方程表达式为

(1)

式中:Xa=Xdcosβ-Ydsinβ;Ya=Ydcosβ+Xdsinβ;θ、β、φ、B、H为后刀面的刃磨参数。

(2)

1.2 非共轴螺旋后刀面微钻螺旋槽数学模型

微钻螺旋槽的几何结构与其刃磨过程息息相关,磨削过程参数以及砂轮形状参数、位置参数等决定了螺旋槽的槽型。微钻螺旋槽磨削过程如图2所示。图2中:砂轮绕其轴线旋转运动构成切削主运动,微钻以角速度Ωd、线速度vd绕其轴线旋转和移动,构成螺旋运动;OwXwYwZw为砂轮坐标系,其中原点Ow位于砂轮大端面的中心,Zw轴与砂轮轴线方向一致,Xw轴和Yw轴是位于砂轮大端面上相互垂直的两坐标轴;坐标系OfXfYfZf固定在微钻的初始位置,其中Xf轴与Xw轴方向一致,Zf轴沿微钻轴线方向,Zf轴与Zw轴之间的夹角为λ(即砂轮偏置角度),微钻中心Of与砂轮中心Ow之间的偏移距离为(aXd,aYd,aZd);坐标系OmXmYmZm为刀具的动态坐标系,随着微钻的螺旋运动而动态变化。螺旋槽的包络轨迹为

(3)

为了获得OdXdYdZd坐标系中螺旋槽的数学模型,对螺旋槽截型数值解进行样条插值处理,得到螺旋槽截型方程为:Yd=fH(Xd)。螺旋槽曲面是由螺旋槽截型作螺旋运动形成的,因此螺旋槽数学方程[14]为

(4)

式中:w和v为螺旋槽表面形状参数;ZdC为C点在坐标系OdXdYdZd中的坐标值。

1.3 非共轴螺旋后刀面微钻几何特性

为了分析微钻几何结构参数对切削性能的影响,首先分析具有不同几何结构参数微钻的几何特性。微钻几何结构参数对切削刃形状、工作前角、未变形切屑厚度有很大影响,最终影响切屑变形和钻削力。因此,计算切削刃的动态前角分布,并推导切削刃形状和切削厚度。

切削刃上任意一个单元刀具的位置向量设为p=(Xd,Yd,Zd)。单元刀具前刀面和后刀面的单位法矢量g、h可表示为g=(gXd,gYd,gZd)=(∂F0/∂Xd, ∂F0/∂Yd, ∂F0/∂Zd),h=(hXd,hYd,hZd)=(∂F1/∂Xd, ∂F1/∂Yd, ∂F1/∂Zd),则单元刀具的单位向量为b=(g×h)/|g×h|. 单元切削刃的工作基面Pre、工作切削平面Pse、工作主剖面Poe的单位法矢量r、s、o分别为r=ve/|ve|,s=(ve×b)/|ve×b|,o=s×r. 其中,切削速度为ve=[-2πnYd/60,2πnXd/60,f/60]T,n为主轴转速(r/min),f为进给速度(mm/min)。

因此,工作前角γoe[15]为

工作主偏角κre为

未变形切屑厚度ac为

ac=fcos (arcsin(k·r))sinκre/(2n).

基于数学模型和几何原理,使用MATLAB软件计算工作前角、工作主偏角与未变形切屑厚度的数值解。微钻几何结构参数如表1所示,表2为砂轮几何位置参数。

表1 微钻几何结构参数

图3为具有不同结构参数微钻的切削刃形状,相应的工作前角和未变形切屑厚度如图4和图5所示。随着锋角增加,主切削刃的曲线化程度增加(见图3(a)),沿着主切削刃的工作前角有小幅度增加(见图4(a)),而未变形切屑厚度显著增加(见图5(a));随着螺旋角增加,主切削刃的曲线化程度增加(见图3(b)),工作前角大幅度增加(见图4(b)),而未变形切屑厚度没有明显变化(见图5(b));随着钻芯厚度增加,横刃切削长度增加,主切削刃的工作前角降低(见图4(c)),从而使切屑变形增加、钻削力增大。

表2 砂轮几何位置参数

2 非共轴螺旋后刀面微钻仿真实验

为了分析微钻几何结构参数对其切削性能的影响,基于正交试验方法,对微钻几何结构进行优化。微钻几何结构参数包括锋角、钻芯厚度、螺旋角、横刃斜角和后角等,其中锋角、钻芯厚度和螺旋角对刀具钻削性能影响很大。对于整体硬质合金微钻,锋角、钻芯厚度和螺旋角的取值范围一般分别为100°~140°、0.2d~0.4d和20°~40°. 因此本文对3个因素各取3个水平值,见表3. 根据试验因子数和水平数选定L9(3)型正交表,具体实验方案见表4.

9种非共轴螺旋后刀面微钻的几何结构如图6所示。使用DEFORM软件进行钻削仿真,有限元模型如图7所示。为了提高计算效率,刀具模型为参与切削的钻尖部位,工件模型为具有锥形表面的圆柱体,其锥面表面为切削刃扫掠形成,可以快速达到稳定阶段。设置钻头类型为刚体类型,工件为塑性体类型。采用自适应网格划分技术来划分网格,并将工件材料中欲切除部分和钻尖切削刃附近的网格进行划分,微细钻削参数见表5.

表3 微钻几何结构参数优化因素水平表

表4 钻尖结构正交试验表

表5 微细钻削有限元仿真参数

当钻削深度为0.1 mm时,9组不同结构参数微钻的切屑形态仿真结果如图8所示。由图8可见:随着锋角增大,横刃动态前角降低,增加了切屑变形;随着钻芯厚度增大,切削刃有效长度变小,实验3、实验6、实验9的切屑宽度明显小于其他实验;随着螺旋角增大,切削刃曲线化程度增加(见图3(b)),主切削刃工作前角梯度减小,βh=20°时主切削刃内外缘点前角相差58°,βh=40°时主切削刃内外缘点前角相差50°(见图4(b))。切屑沿主切削刃各点的流动速度梯度降低,造成切屑的侧卷和上卷趋势减弱,切屑轴线与钻头轴线夹角较小,最终形成带状切屑,如图8所示的实验3、实验5、实验7.

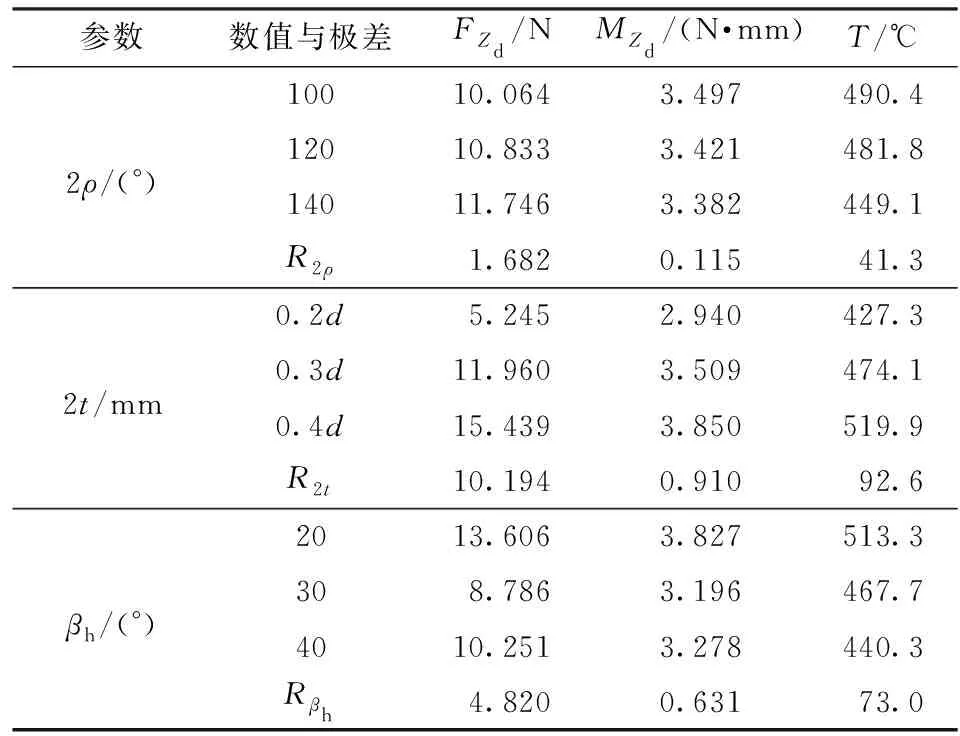

9组不同结构参数的微钻钻削轴向力FZd、扭矩MZd和最高温度T仿真结果及极差分析结果分别见表6和表7,相应的均值主效应图如图9、图10、图11所示。由极差分析结果可知,极差R2t>Rβh>R2ρ,因此对于轴向力、扭矩和温度3个指标的影响因素主次顺序为钻芯厚度>螺旋角>锋角。由此可见,在所选范围内,随着锋角增大,主切削刃动态前角增大(见图4(a)),并增大了切削厚度(见图5(a)),横刃动态前角降低,增大了切屑变形,因此轴向力增大而扭矩降低,最终温度有所下降。随着钻芯厚度增大,横刃上的有效切削长度增大,螺旋槽排屑空间减小,增大了切屑与螺旋槽的摩擦,导致轴向力、扭矩和温度均大幅度增大。随着螺旋角增大,主切削刃前角增大(见图4(b)),切削刃更加锋利,从而有效地降低了钻削力和温度。

表6 不同结构参数的微钻钻削力和温度仿真结果

表7 不同结构参数的微钻钻削力和温度极差

综上所述,根据轴向力仿真结果,得到微钻最佳结构参数组合为:锋角2ρ为100°、钻芯厚度2t为0.2d、螺旋角βh为40°;根据扭矩和温度仿真结果,得到微钻最佳结构参数组合为:锋角2ρ为140°、钻芯厚度2t为0.2d、螺旋角βh为40°. 由图8可知:当螺旋角增大为40°时,切屑为带状长屑,其轴线与钻头轴线夹角较小,切屑容易缠绕在刀体上,造成钻头折断;当螺旋角为20°时,微钻排屑性能最好,但是产生的轴向力与扭矩最大,钻削温度最高,因此建议选择螺旋角为30°. 锋角对轴向力影响规律与对扭矩和温度影响规律相反,在钻削304不锈钢过程中,由于材料导热系数较低,刀具粘结磨损严重,而小的锋角会引起温度明显升高,因此建议锋角选择120°,其轴向力小于锋角140°微钻,扭矩与温度小于锋角100°微钻。因此,在仅考虑刀具钻削性能条件下,微钻较优结构参数组合如下:锋角2ρ为120°、钻芯厚度2t为0.2d、螺旋角βh为30°.

3 非共轴螺旋后刀面微钻刃磨与钻削试验

采用日本牧野精机株式会社生产的CNS7d数控工具磨床对非共轴螺旋后刀面微钻进行刃磨制备,机床运动原理如图12所示。在刃磨过程中,微钻装卡在A轴上,能实现沿Y轴、U轴的移动以及绕W轴、A轴的旋转,与此同时砂轮能实现沿X轴和Z轴的移动。微钻刃磨过程包括后刀面加工、螺旋槽加工两个方面,需要使用两种类型砂轮完成。图13为微钻刃磨所需砂轮安装示意图和砂轮几何结构示意图。采用形状参数Dw1=80 mm,t1=3 mm的砂轮1完成后刀面刃磨工序;采用形状参数Dw2=135 mm,t2=4 mm,η=π/4 rad的砂轮2完成螺旋槽刃磨工序。

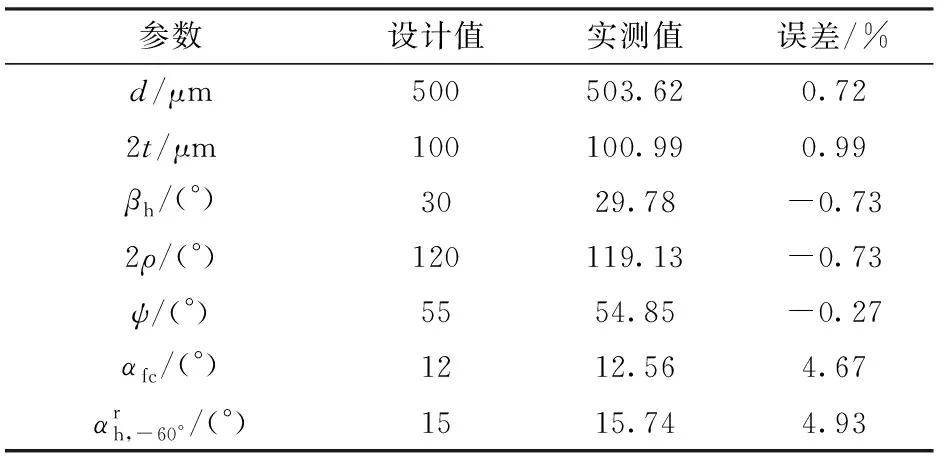

基于Liang等[12]提出的一种五轴联动刃磨方法,磨制直径0.5 mm的硬质合金微钻,钻头整体结构如图14所示。采用日本Keyence公司生产的VK-X100激光扫描显微镜和德国蔡司公司生产的V12连续变倍体视显微镜对磨削制备出的微钻进行观察和测量,非共轴螺旋后刀面微钻如图15所示,相应的设计值与实测值如表8所示。微钻直径、钻芯厚度和螺旋角的实测值与设计值误差小于3%,非共轴螺旋后刀面微钻几何参数(锋角、横刃斜角、后角、尾隙角)的实测值与设计值误差小于5%,因此,磨制出的非共轴螺旋后刀面微钻几何参数与预先设计的几何参数基本一致。

表8 微钻几何结构参数的设计值与实测值

为了验证本文优化结构参数下非共轴螺旋后刀面微钻的钻削性能,在主轴转速n为14 000 r/min、进给速度f为28 mm/min、钻削深度为0.8 mm条件下,基于德国德玛吉机床有限公司生产的DMU80 monoBLOCK加工中心,对304不锈钢材料进行钻削试验研究。试验装置如图16所示。

非共轴螺旋后刀面微钻所加工的微小孔入孔形貌如图17所示。采用日本Keyence公司生产的VK-X100三维激光扫描显微镜对微孔圆度进行测量,测量方法如图18所示,测量4个方向的微小孔直径D1、D2、D3、D4,取圆度误差为Dmax-Dmin,圆度误差测量值为2.631 μm,微小孔具有较高的形状精度。因此,经仿真优化的微钻取得较好的试验结果,验证了本文优化结构参数下非共轴螺旋后刀面微钻良好的钻削性能。

4 结论

本文分析了非共轴螺旋后刀面微钻几何结构参数对不锈钢材料钻削性能影响,提出了微钻螺旋槽和后刀面的数学模型,计算了具有不同几何参数的微钻切削刃形状、前角和未变形切屑厚度。基于DEFORM有限元钻削仿真,使用9种不同锋角、钻芯厚度与螺旋角的微钻,对不锈钢材料进行了钻削仿真实验,通过分析钻削力、温度、切屑形态,得出以下结论:

1)非共轴螺旋后刀面微钻几何结构对钻削304不锈钢材料钻削性能影响的主次顺序为钻芯厚度>螺旋角>锋角。

2)随着锋角增加,切削刃曲线化程度增加,沿着主切削刃的工作前角有小幅度增加,而未变形切屑厚度显著增加,造成轴向力增大,扭矩和温度降低。

3)随着螺旋角增加,工作前角大幅度增加,而未变形切屑厚度没有明显变化,造成钻削力和温度降低,但当螺旋角为40°时,产生带状切屑,容易阻塞螺旋槽,引起刀具折断。

4)随着钻芯厚度增加,横刃切削长度增加,切削刃工作前角降低,使钻削力和钻削温度增大,切屑宽度减小。

5)在综合考虑微钻排屑能力、钻削力和钻削温度条件下,选择非共轴螺旋后刀面微钻的最佳参数为:锋角120°,钻芯厚度0.2d,螺旋角30°;基于五轴联动刃磨方法,刃磨制备该参数下直径为0.5 mm、长度为1.5 mm的非共轴螺旋后刀面微钻,磨制出的非共轴螺旋后刀面微钻几何参数与预先设计的几何参数一致,微细钻削试验研究结果表明,本文优化结构参数下的微钻具有良好钻削性能。

参考文献(References)

[1] 张好强, 王莉娜, 安立宝,等. 0Cr18Ni9不锈钢的微小孔钻削[J]. 制造技术与机床, 2015, 19(10):111-115.

ZHANG Hao-qiang, WANG Li-na, AN Li-bao, et al.Micro-hole drilling of 0Cr18Ni9 stainless steel[J]. Manufacturing Technology & Machine Tool,2015, 19(10):111-115.(in Chinese)

[2] 唐英, 陈泽, 吴权. 淬硬钢高速微小孔钻削工艺试验研究[J]. 工具技术, 2011, 45(2):67-72.

TANG Ying, CHEN Ze, WU Quan. Experimental study of high speed micro-drilling on hardened steel[J]. Tool Engineering, 2011, 45(2):67-72.(in Chinese)

[3] Fu L Y, Li X G, Guo Q. Development of a micro drill bit with a high aspect ratio[J]. Circuit World, 2010, 36(4): 30-34.

[4] Fu L Y, Guo Q. Development of an ultra-small micro drill bit for packaging substrates[J]. Circuit World, 2010, 36(3): 23-27.

[5] Zheng X H, Dong D, Huang L, et al. Research on fixture hole drilling quality of printed circuit board[J]. International Journal of Precision Engineering and Manufacturing, 2013, 14(4): 525-534.

[6] Zheng X H, Liu Z Q, An Q L, et al. Experimental investigation of microdrilling of printed circuit board[J]. Circuit World, 2013, 39(2): 82-94.

[7] Liang Z Q, Zhang S Y, Wang X B. Research on the drilling performance of helical point micro drill with different geometry parameters[J]. Micromachines, 2017, 8(7):208-216.

[8] Yoon H S, Wu R, Lee T M, et al. Geometric optimization of micro drills using Taguchi methods and response surface methodology[J]. International Journal of Precision Engineering and Manufacturing, 2011, 12(5): 871-875.

[9] Lin C, Kang S K, Ehmann K F. Planar micro-drill point design and grinding methods[J]. Transactions of the North American Manufacturing Research Institution of SME, 1992, 20: 173-179.

[10] Chyan H C, Ehmann K F. Development of curved helical micro-drill point technology for micro-hole drilling[J]. Mechatronics, 1998,8(4): 337-358.

[11] Zhang S Y, Liang Z Q, Wang X B, et al. Grinding process of helical micro-drill using a six-axis CNC grinding machine and its fundamental drilling performance[J]. International Journal of Advanced Manufacturing Technology, 2016, 86(9/10/11/12): 2823-2835.

[12] Liang Z Q, Jian H C, Wang X B, et al. A 5-axis coordinated CNC grinding method for the flank of a non-coaxial helical micro-drill with the cylinder grinding wheel[J]. Advanced Materials Research, 2014, 1017:654-659.

[13] Yan L, Jiang F. A practical optimization design of helical geometry drill point and its grinding process[J]. International Journal of Advanced Manufacturing Technology, 2013, 64(9/10/11/12):1387-1394.

[14] Zhang S Y, Wang X B, Liang Z Q, et al. Modeling and optimization of the flute profile of micro-drill[J]. International Journal of Advanced Manufacturing Technology, 2017, 92(5/6/7/8):2939-2952.

[15] Wang J L. Development of new drilling force models for improving drill point geometries [J]. Saturday Evening Post, 1994, 128(3):438-446.