便携式乘用车外轮廓尺寸检测系统研究

钱文俊,陈锡林,朱凯捷

Qian Wenjun,Chen Xilin,Zhu Kaijie

(上海机动车检测认证技术研究中心有限公司,上海 201805)

0 引 言

乘用车外轮廓尺寸参数是汽车通过性参数及运行安全检测的重要内容之一。目前国内检测机构普遍采用悬臂式坐标测量机、重锤标线等方法进行尺寸检测。悬臂式坐标测量机法检测精度较高,但需要专用的场地。重锤标线法没有严格的场地要求,但检测精度较低,人为误差较大。

在此提出了一种利用激光标线仪、激光测距仪等组合式导轨组成的便携式检测系统,检测精度介于悬臂式坐标测量机法和重锤标线法之间,实现乘用车外轮廓尺寸现场快速测量。

1 乘用车外轮廓尺寸检测系统的组成及工作原理

1.1 乘用车外轮廓尺寸概述

乘用车外轮廓尺寸主要有以下几部分组成:车长、车宽、车高、轴距、前后轮距、前悬、后悬、接近角、离去角和最小离地间隙。

1.2 乘用车外轮廓尺寸检测系统的组成

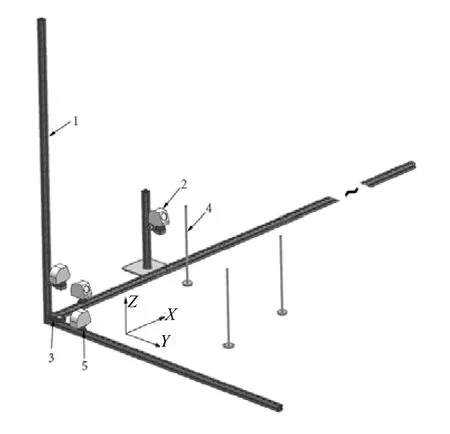

乘用车外轮廓尺寸检测系统结构如图1所示,除另有规定外,长度应在与支撑平面和Y基准平面平行的直线上测量,宽度应在与X基准平面平行的直线上测量[2]。尺寸检测系统使用可插拔式导轨组成三维直角检测坐标系,导轨上安装有可旋转式滑动基座,各激光标线仪固定在滑动基座上。整套系统放置于用于检测乘用车外轮廓尺寸的支撑平面X平面上,X平面为用于支撑车轮的平坦坚实的水平面[2]。

图1 结构示意图

1.3 乘用车外轮廓尺寸检测系统工作原理

本系统主要采用激光标线仪与车身轮廓突出部分相切的原理,利用激光测距仪测量激光标线仪在导轨上的移动距离,从而得出乘用车的外轮廓尺寸。

乘用车外轮廓尺寸一般量程较大,便携式检测系统在现场组装时不可避免存在安装误差,需要对检测系统各检测部分进行重定位校准,以满足检测要求。

1.3.1 导轨直线校准

长距离可插拔式导轨在拼接后会存在一定的扭曲变形,需要进行如下校准验证。

将X轴导轨上固定的激光标线仪(J-X)移动到靠近导轨Y轴一端,并使其纵向激光线通过导轨上的P1点,调节各导轨位置,使各导轨远离J-X端上的P2点也位于纵向激光线上,保持点P1和P2在纵向激光线上,如图2所示,此时导轨X轴趋于直线。用同样的方法调节Y轴导轨,调整完成后使用硅胶将其固定。

图2 导轨直线校准图

1.3.2 激光线与导轨垂直校准

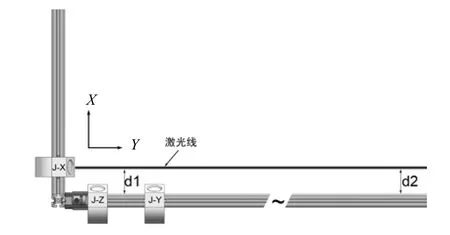

将X轴导轨上固定的激光标线仪(J-X)移动到靠近导轨Y轴一端,旋转激光标线仪(J-X),使其纵向激光线与导轨Y轴平行,可以在位置d1和d2处放置刻度板,确认d1和d2距离相同,如图3所示,此时激光标线仪(J-X)的纵向激光线与X轴导轨垂直。用同样方法调节Y轴导轨,调整完成后使用激光标线仪底座上的固定螺母进行固定。

图3 纵向激光线与导轨垂直校准图

1.3.3 标线仪横向激光线与支撑面A平行校准

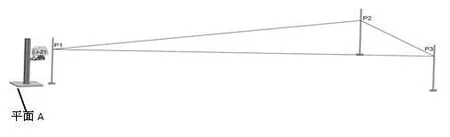

将 3根示高标尺放置成等腰三角形,三角形区域覆盖待检乘用车范围,上下移动Z1轴导轨上的激光标线仪(J-Z1),使其横向激光线通过示高标尺P1点,观测激光线是否通过P2、P3点,如光线偏离,调节J-Z1底座上的4颗微调螺母,使横向激光线正好通过示高标尺P1、P2、P3点,如图 4所示,此时横向激光线所形成的平面与支撑平面A平行。用同样方法调节Z轴上激光标线仪(J-Z)至其满足要求。

图4 横向激光线与支撑面A平行校准图

1.3.4X、Y轴向激光标线仪纵向激光线与车辆纵向对称面平行

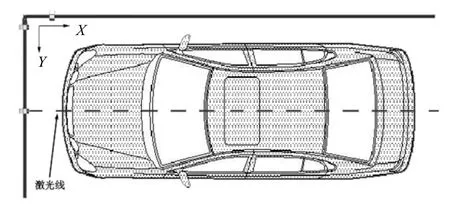

将待检乘用车停放在X、Y轴所在的矩形测量区域中,如图5所示,停放时使乘用车的车身X轴向与导轨X轴基本平行。移动Y轴导轨上的标线仪(J-Y)使其纵向激光线通过前部车身中线,旋转标线仪(J-Y)底座角度,使其纵向激光线位于车身中轴线上,此时记下旋转角度α。旋转X轴导轨上的标线仪(J-X)底座角α,保持J-X、J-Y光线垂直。

图5 待检车位置图

2 乘用车外轮廓尺寸检测系统检测方法

2.1 检测过程

移动导轨上的标线仪,使标线仪激光线与乘用车外轮廓突出部分相切,记录各切点位置计算出标线仪在导轨上的移动距离L,由于车身X轴向与导轨X轴向存在夹角α,可按三角函数Lrel=L⋅cosα计算得到实际长度尺寸Lrel。乘用车长度类尺寸测量可使用此方法。角度类(接近角/离去角)测量可使用标线仪(J-Z1),旋转J-Z1角度盘,使横向激光线同时与前/后轮胎外缘和车辆宽度对称中心轴位置下方的刚性部件相切,旋转角即为对应测量角度。

2.2 数据验证

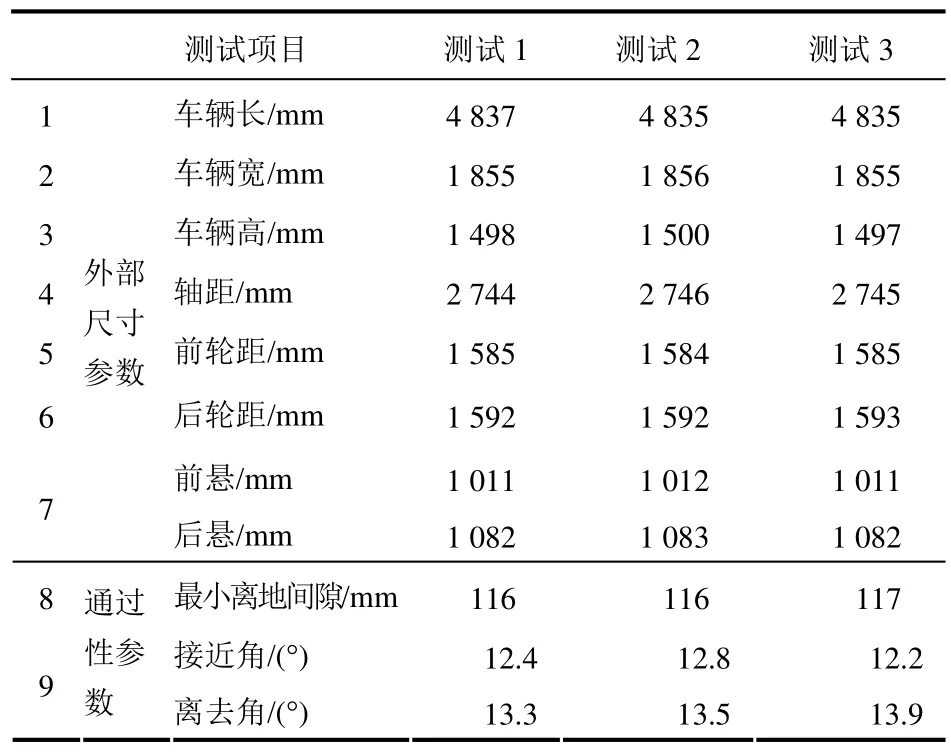

重复性验证结果表明检测系统具有较高的测量稳定性,见表1。

表1 3次检测数据重复性验证

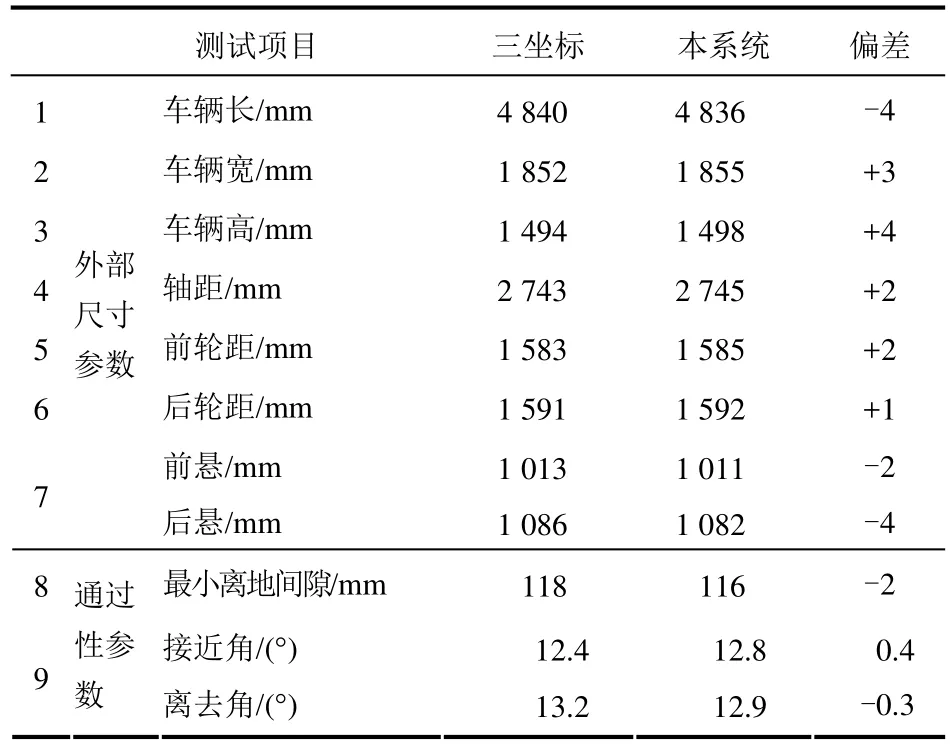

比对试验结果表明测量系统具有较高的检测准确性,见表2。

3 结 论

便携式乘用车外轮廓尺寸检测系统实现了现场对乘用车外轮廓尺寸的检测,减少了对场地的要求,

检测系统具有便携、易用、检测精度高的特点,适用于日常检测及车辆外轮廓尺寸生产一致性检测。

表2 三坐标与本系统检测数据比较

[1]汽车主要尺寸测量方法:GB/T 12673-1990[S].

[2]汽车与挂车的术语及其定义-车辆尺寸:GB/T 3730.3-1992[S].