基于环境模拟与室外道路的整车热平衡试验比对研究

苏志亮,张忠辉,沈 南,郝 亚

Su Zhiliang,Zhang Zhonghui,Shen Nan,Hao Ya

(北京汽车研究总院有限公司,北京 101300)

1 概 述

整车热平衡试验通常以环境模拟和场地测试2种方式进行。环境模拟因其条件可控、重复性好、便于量化分析,被各厂家作为整车环境适应能力评定的主要方式。道路适应性试验仍作为验证整车实际性能及是否满足需求的重要依据[1]。为此,进行比对研究,分析两者间的联系与差异,以便更好地开展此类试验。

2 试验内容

实际道路地区适应性试验和环境模拟试验是各厂家必须开展的试验内容。

2.1 试验车辆

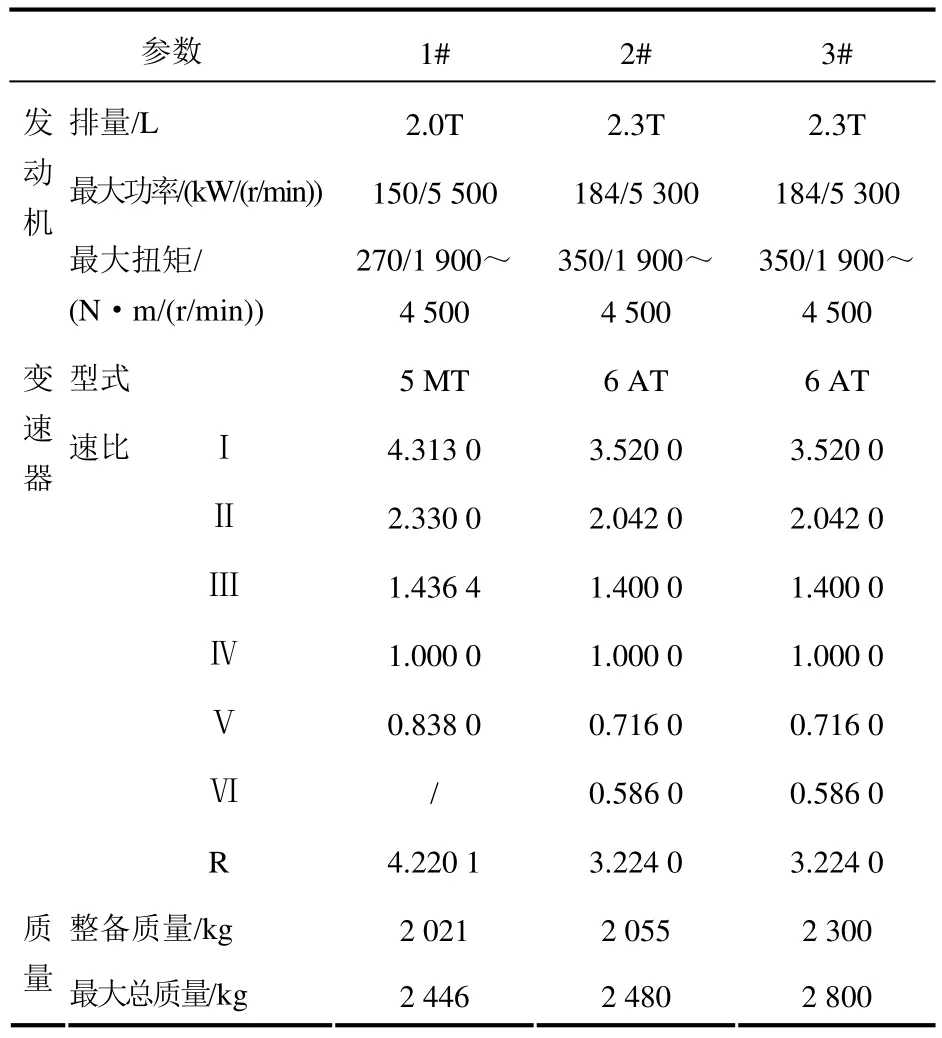

采用3辆不同车型的试验样车作为研究对象,具体参数见表1。

2.2 试验条件、工况及路线

地区适应性试验的地点分别为湿热地区、高原地区及干热地区。试验工况分为高速、低速和爬坡工况,对3辆样车分别采集3种工况的环境温度、湿度、光照和坡度等参数[2],环境模拟试验以此为依据进行参数设置,以代表性的爬坡工况为例进行说明,具体见表2。

表1 试验车辆参数表

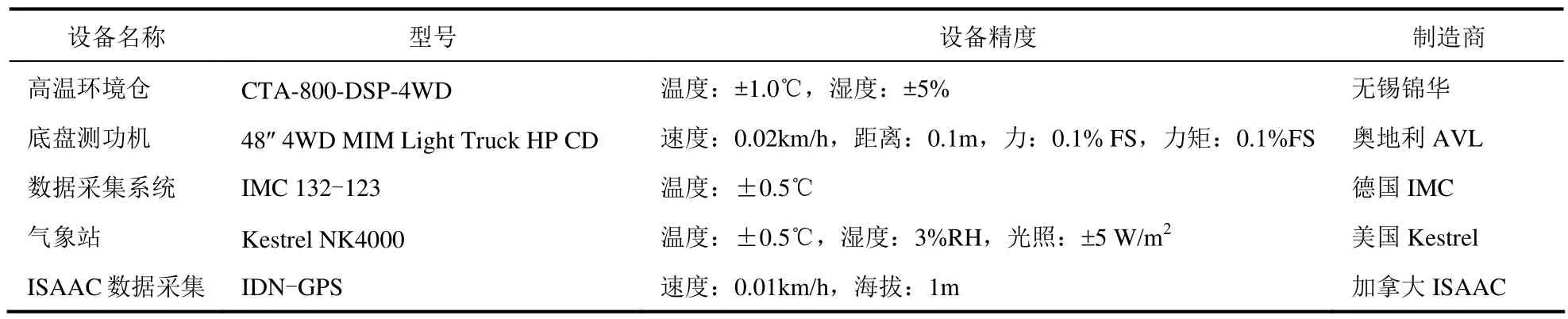

2.3 试验设备

对比试验所用试验设备见表3。

2.4 整车环境模拟试验

以实际道路适应性试验为依据,完全按照表2的试验条件进行模拟验证,如图1所示。

表2 试验条件

表3 试验设备

图1 环境模拟试验

3 试验结果

从试验数据看,各工况变化规律基本相同,选取代表性的爬坡工况进行说明。

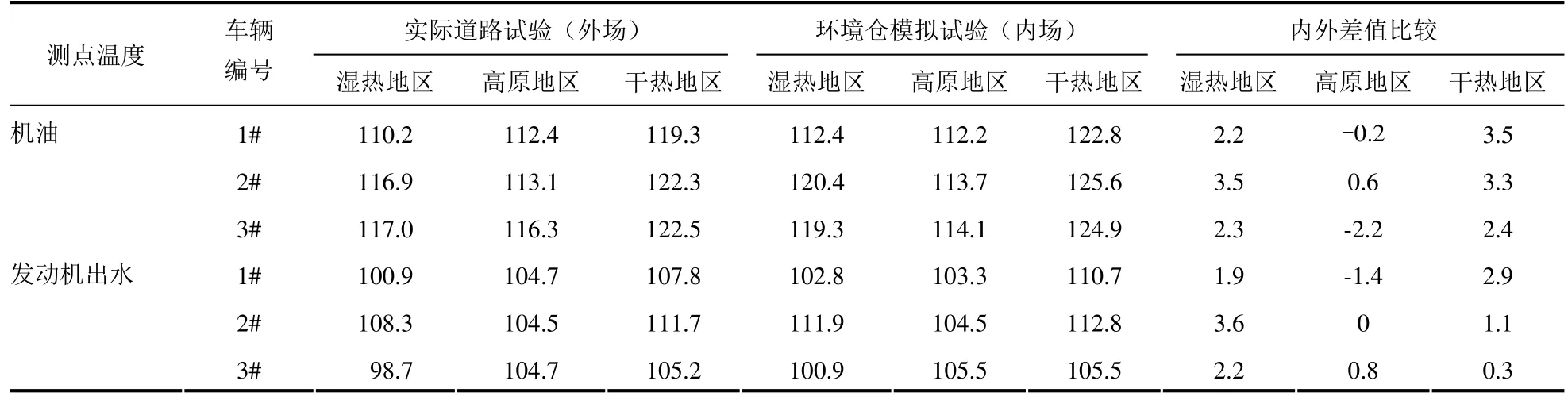

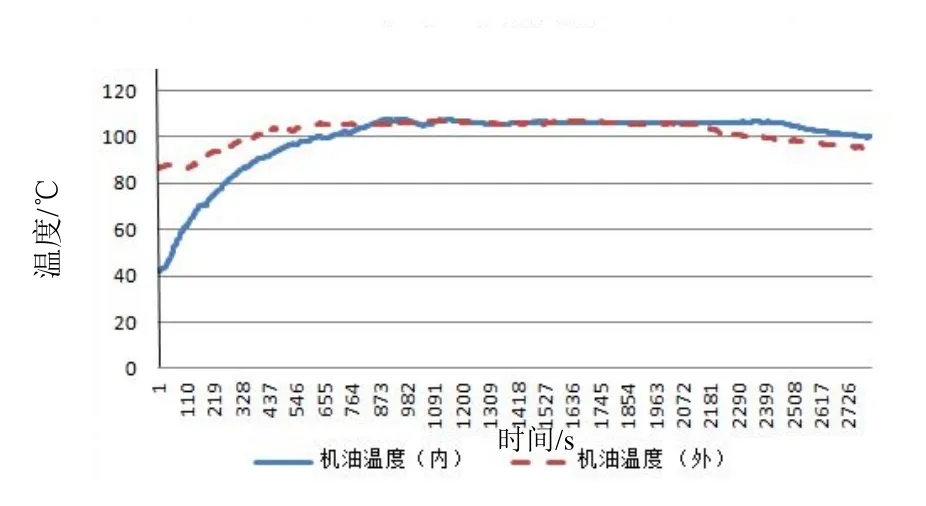

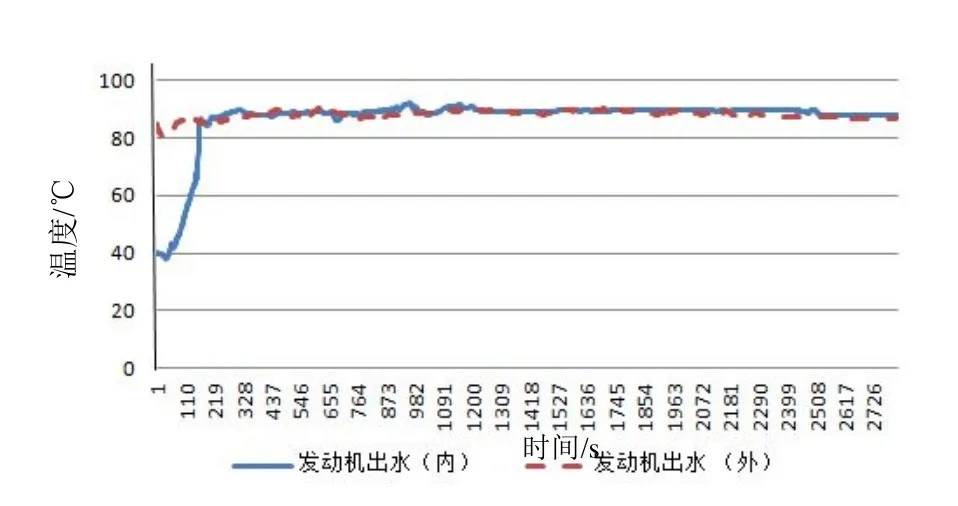

3.1 机油和发动机出水温度对比

在实际道路试验和环境仓模拟试验中,机油和发动机出水达到热平衡时温度数据对比见表4,温度随时间变化曲线分别如图2、图3所示。

表4 机油、发动机出水温度数据对比℃

图2 机油温度变化曲线

图3 发动机出水温度变化曲线

结果分析:由图2和图3可以看出,工况相同条件下,机油温度和发动机水温度达到稳定状态时的内外场温度基本一致,因其主要受发动机本身参数影响;表4差值数据中最大值为3.6℃。结合表2得出,随环境温度升高,机油和水温热平衡温度也升高,干热地区最高。

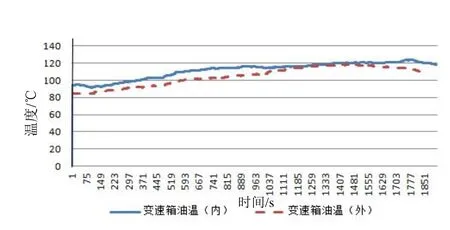

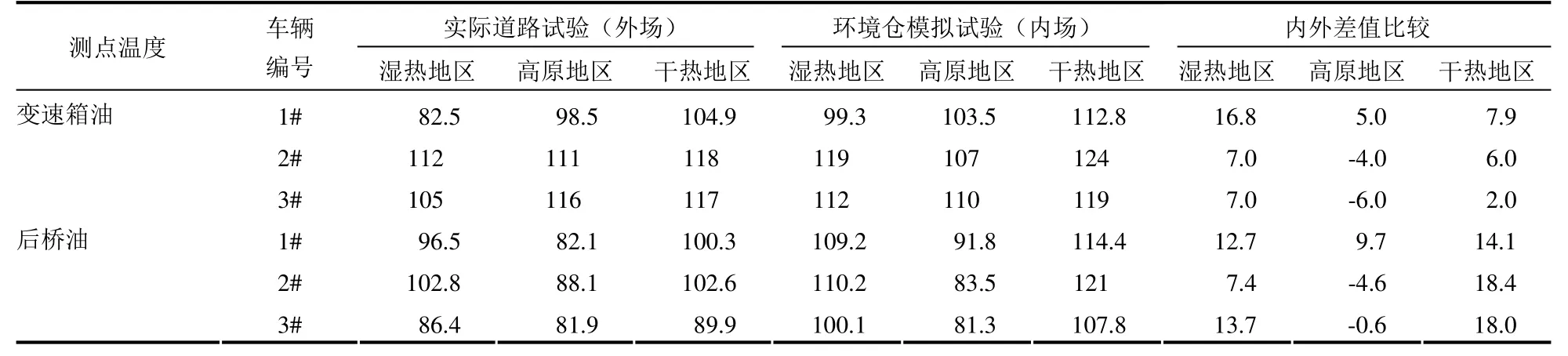

3.2 变速箱油和后桥油温度对比

在实际道路试验和环境仓模拟试验中,变速箱油和后桥油温度最高值数据对比见表5,温度随时间变化曲线分别如图4、图5所示。

图4 变速箱油温度变化曲线

图5 后桥油温度变化曲线

结果分析:变速箱油、后桥油(后轮驱动)的冷却主要靠壳体本身散热,由于环境仓冷却风机及地面边界影响,车身下部实际风量小于外场,加之外场侧风和内、外场地面辐射不同,导致环境仓测试温度普遍高于外场测试温度;油温在不同试验地点呈持续上升过程,内外场试验温度变化趋势一致,这与起始温度有直接关系。

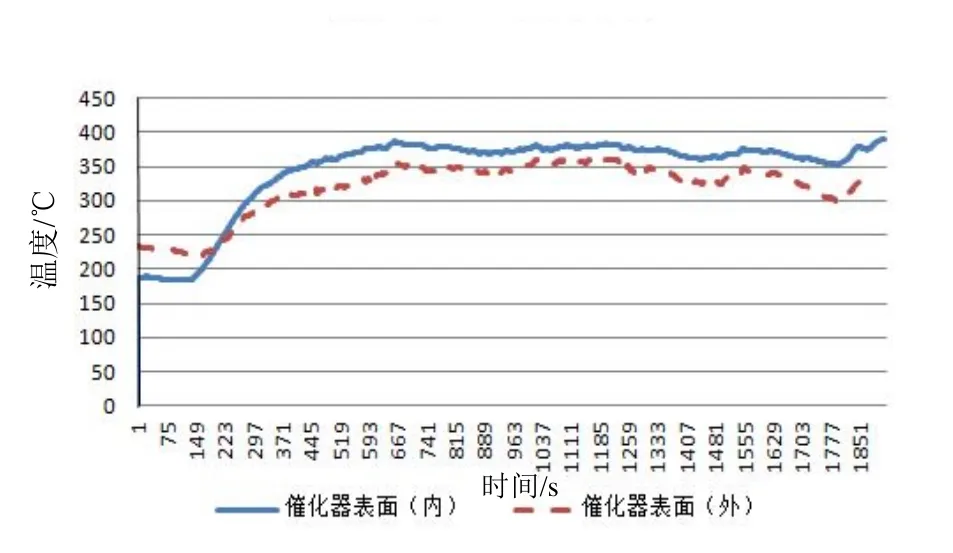

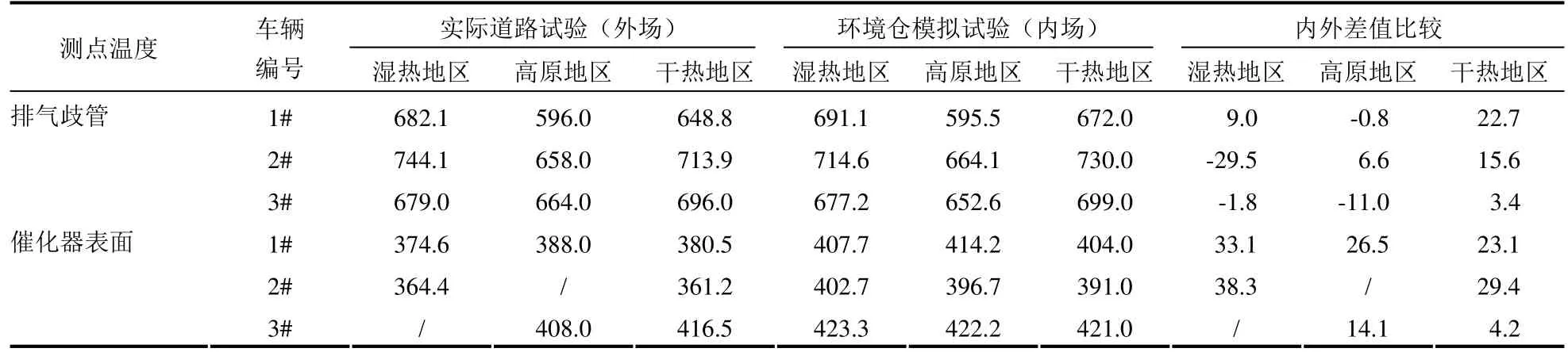

3.3 排气歧管和催化器表面温度对比

在实际道路试验和环境仓模拟试验中,排气歧管和催化器表面温度最高值数据对比见表6,温度随时间变化曲线分别如图6、图7所示。

结果分析:排气歧管和催化器表面温度直接与车辆负荷(挡位、转速等)有关,排气系统各测点在模拟趋势及效果上基本保持一致。

图6 排气歧管温度变化曲线

图7 催化器表面温度变化曲线

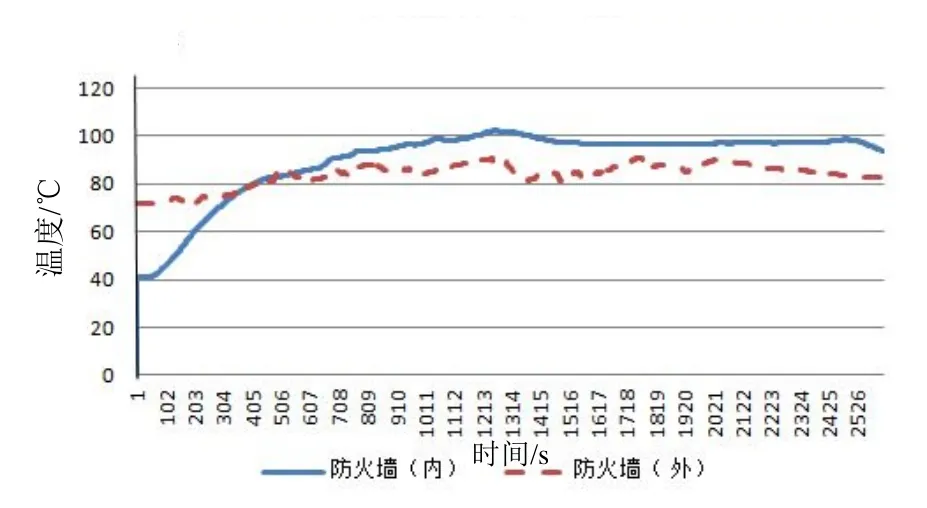

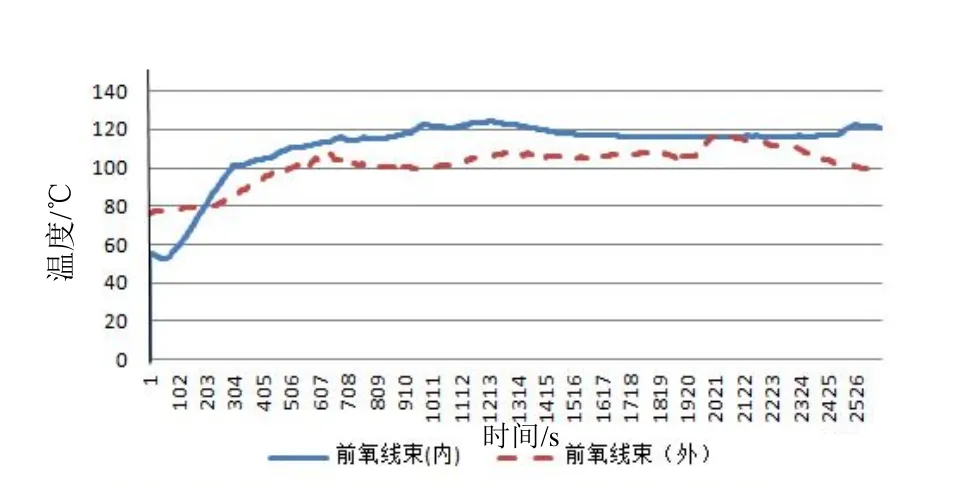

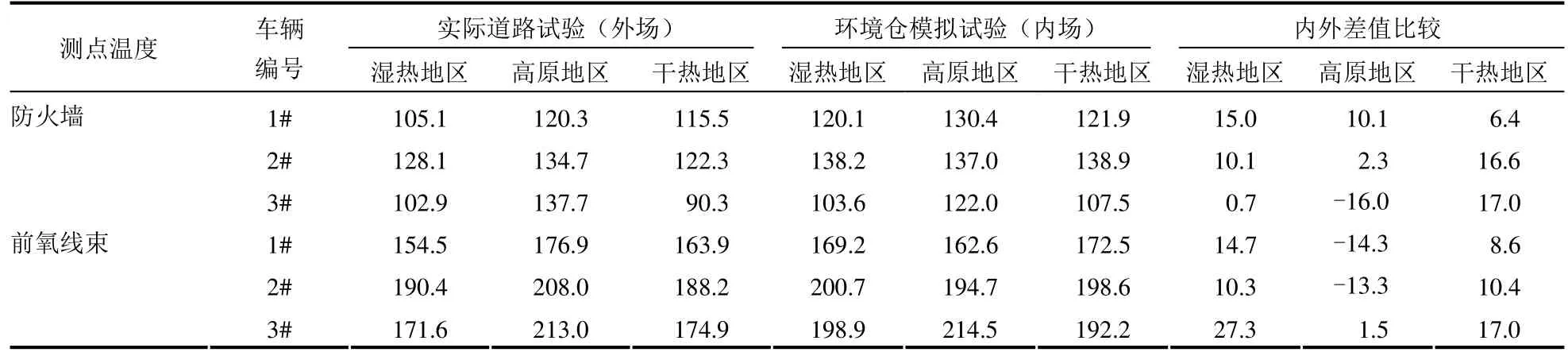

3.4 防火墙和前氧线束温度对比

在实际道路试验和环境仓模拟试验中,防火墙和前氧线束温度最高值数据对比见表7,温度随时间变化曲线分别如图8、图9所示。

图8 防火墙温度变化曲线

图9 前氧线束温度变化曲线

表5 变速箱油、后桥油温度数据对比℃

表6 排气歧管、催化器表面温度数据对比℃

表7 防火墙、前氧线束温度数据对比℃

结果分析:受发动机及排气系统热辐射影响较大,温度随工况不同变化明显。在环境仓模拟试验中,受环境仓冷却风机风口限制,无法完全覆盖整个车头位置,导致车辆发动机舱进风量少于外场,加之外场侧风等环境因素影响,使环境仓模拟试验各测点温度高于外场测试温度,并暂时未发现测点温度有明显变化规律。整体上看,测点温度与试验进行的时间长短、起始温度值和发动机怠速时间等因素有关。

4 结 论

根据实际道路及环境仓模拟整车热平衡试验数据分析,得出以下试验结论:

1)环境仓模拟试验完全可以满足验证整车热平衡、热害问题的要求,其中发动机出水温度和机油温度验证效果的一致性很高。

2)环境仓模拟试验条件和试验数据整体较实际道路试验苛刻。

3)为了确保变速箱、分动器、前后桥油温等试验起始条件及结果的一致性,建议在每个工况结束后加入怠速冷却和小负荷稳定工况,这样可以保证每个工况的起始状态一致,不受上一个工况的影响,提高环境模拟试验的重复性和一致性。

[1]王雁南. X111轿车发动机舱热平衡分析与改进[D]. 长春:吉林大学,2010.

[2]汽车热平衡能力道路试验方法:GB/T12542-2009 [S].

[3]整车热平衡能力环境模拟试验规范:Q BATC S 589 [S].北京:北京汽车研究总院有限公司,2009.