某O4类半挂车ABS性能测试研究

孙 勇,于 潮,许志光

Sun Yong,Yu Chao,Xu Zhiguang

(中国汽车技术研究中心,天津 300300)

0 引 言

近年来,牵引汽车和挂车组成的汽车列车逐渐成为我国道路交通货物运输的主体,挂车作为甩挂运输的重要组成部分,大大提高了道路运输效率,但载货量大、满载轴荷分配不均衡等因素,使车轮极易发生抱死,给日益复杂的道路交通状况带来严峻考验,近年来汽车列车引发的道路交通事故不断增加,带来重大的人员伤亡和经济损失,引起社会的广泛关注[1-2]。这些问题多数与挂车制动系统相关,ABS成为解决上述问题的重要途径。研究表明:安装ABS的车辆能最大限度地利用轮胎与地面之间的附着力,可显著提高车辆制动性能;在直线紧急制动时可有效阻止车轮抱死引起的侧滑、甩尾的发生,并能减少轮胎磨损[3-5]。

1 国内挂车ABS应用现状

GB 12676—2014《商用车辆和挂车制动系统技术要求及试验方法》规定:不超过4轴的N3类机动车辆应安装符合GB/T 13594—2003《机动车和挂车防抱制动性能和试验方法》规定的 1类防抱死制动系统,且 O3和 O4类挂车应装备满足GB/T 13594—2003要求的防抱系统。GB 7258—2017《机动车运行安全技术条件》规定:总质量大于3 500 kg的挂车应安装符合规定的防抱制动装置。可以看出,国家标准要求牵引汽车和O3、O4类挂车强制安装ABS。

目前,国内消费者对挂车ABS的实际功效认识不足,在实际行驶中会遇到挂车ABS工作效果不好的情况,甚至会直接卸掉 ABS。一般而言,导致挂车ABS工作效果不理想的原因主要有以下方面[6-8]。

(1)安装的ABS质量不过关。

国内挂车ABS生产厂家数量多且良莠不齐,不少挂车厂为降低成本且迫于法规要求而选择一些可靠性差、稳定性低的ABS产品。

(2)挂车基础制动系统工作效果不理想。

挂车自身的基础制动系统存在问题,如ABS传感器安装不到位、气压管路布置不合理等,这些会导致制动系统功能降低,影响挂车ABS的性能。

(3)非专业性改动制动系统的配置。

对挂车制动系统进行改动,旨在升级系统配置、优化管路布置等,但由于缺乏专业性,导致改动后的制动系统达不到理想制动效果。

部分挂车 ABS生产厂家的测试人员对挂车ABS性能测试方法理解不深,影响挂车ABS性能测试工作。

2 样车参数配置

挂车没有动力源,单独的挂车无法完成 ABS性能试验,需要牵引汽车提供驱动力,进行 ABS性能测试的汽车列车如图1所示。

图1 ABS性能测试样车

牵引汽车和半挂车的参数见表1、表2。

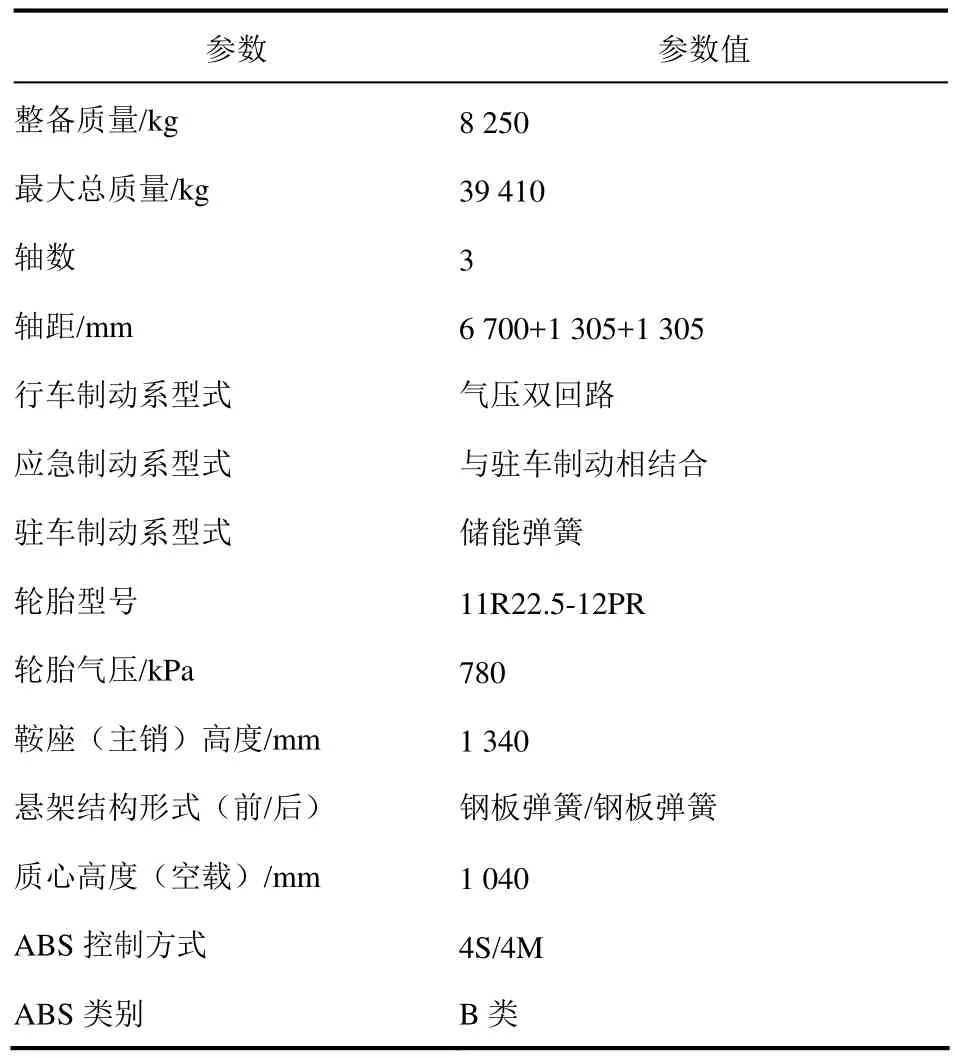

表1 牵引汽车参数表

表2 半挂车参数表

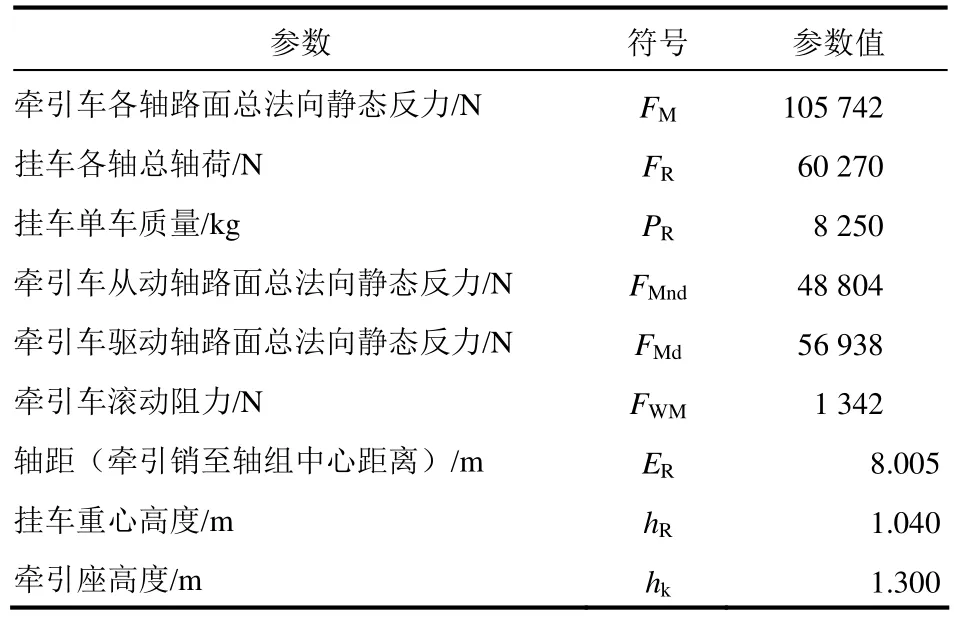

依据表 1、表 2中的参数,得到基于 GB/T 13594要求的计算ABS性能的过程参数,见表3。

表3 计算ABS性能的过程参数

3 样车试验准备

半挂车ABS性能测试需要在空载和满载2种载荷状态下进行:(1)在半挂车附着系数利用率测试中,仅需要在空载状态和高附着系数路面下进行;(2)在半挂车满载状态下仅测试ABS功能失效时的剩余制动性能,其制动性能应满足GB 12676的要求。当测试ABS不工作情况下的制动强度时,只对试验挂车的 1根车轴进行制动,拆去其他车轴上的车轮,仅留下 1根轴的车轮满足正常行车制动工作要求[9],如图2所示。

图2 ABS不工作情况下制动强度测试

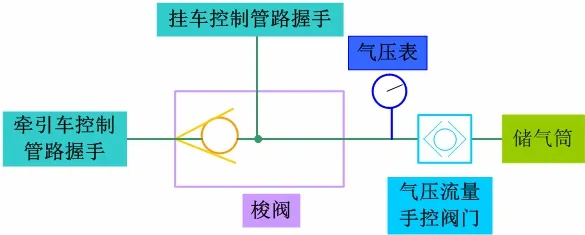

为便于对挂车进行单独制动,并保证ABS不工作情况下最佳制动强度测试,需要对汽车列车的制动气路进行改造,如图 3所示,可进行单独挂车制动,也可保证紧急状况下汽车列车制动。通过控制气压流量手控阀门的开启大小,达到控制挂车制动气压的目的。测试过程中逐渐增大制动管路压力,并进行多次试验,从而确定只有挂车制动时列车的最大制动强度。

图3 汽车列车制动管路改造示意图

高精度测试仪器可保证测试的可靠性,半挂车ABS测试所用仪器见表4。

表4 ABS性能测试主要仪器

4 ABS性能测试

4.1 附着系数利用率测试

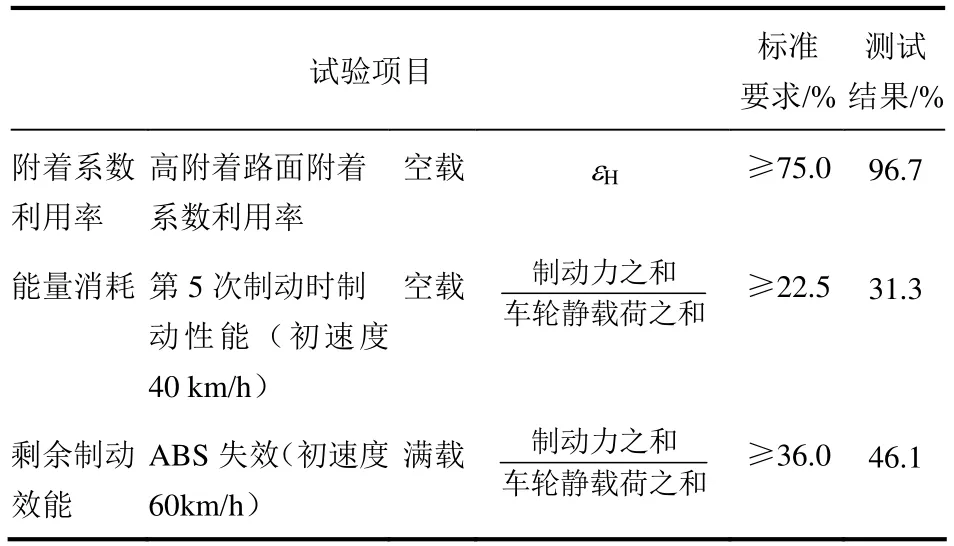

附着系数利用率εH为半挂车ABS工作时的最大制动强度zRAL和半挂车ABS不工作时的路面附着系数k的商,为消除制动器不同温度对测试结果的影响,GB/T 13594建议先测定zRAL再测定k,测试结果见表5。

表5 ABS附着系数利用率测试

4.2 半挂车储能装置能量消耗测试

半挂车ABS能耗试验前,半挂车处于空载状态。首先,半挂车储能装置的初始能量相当于半挂车供能管路接头处压力为0.8 MPa时的能量,然后切断对半挂车储能装置的供能,以至少30 km/h的初速度,对半挂车施加15 s全行程制动,当1次制动时间不能达到15 s 时,则分阶段进行制动,累积总制动时间满足15 s。自第1阶段制动以后各个阶段起,制动后,储能器中的压力不得低于上阶段制动终了时储能器中的压力,且以后各阶段的制动时间从半挂车储能器的压力等于上阶段制动终了的压力时算起。

制动试验结束后,车辆静止,对半挂车进行4次全行程行车制动,要求在第 5次制动时,工作回路中的压力使车轮周缘制动力之和不小于车轮最大静载荷之和的22.5%,并且任何制动系统不能未经ABS控制而自行制动,测试结果见表6。

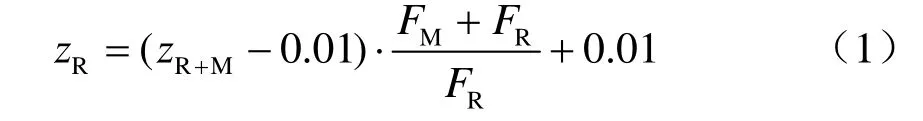

4.3 ABS失效剩余制动性能测试

半挂车ABS失效时,剩余制动效能需要满足GB 12676要求的该类挂车满载时行车制动规定性能的 80%,即施加在制动车轮周缘的力的总和与相应静态轮胎轴荷总和的比值不低于 36%。测试需解除半挂车ABS装置,使ABS处于不工作状态,半挂车初始制动速度为60 km/h,测得列车制动强度zR+M,挂车制动强度zR由式(1)计算。

半挂车ABS失效剩余制动性能测试结果见表6。

表6 半挂车ABS性能测试结果

4.4 半挂车ABS附加检查测试

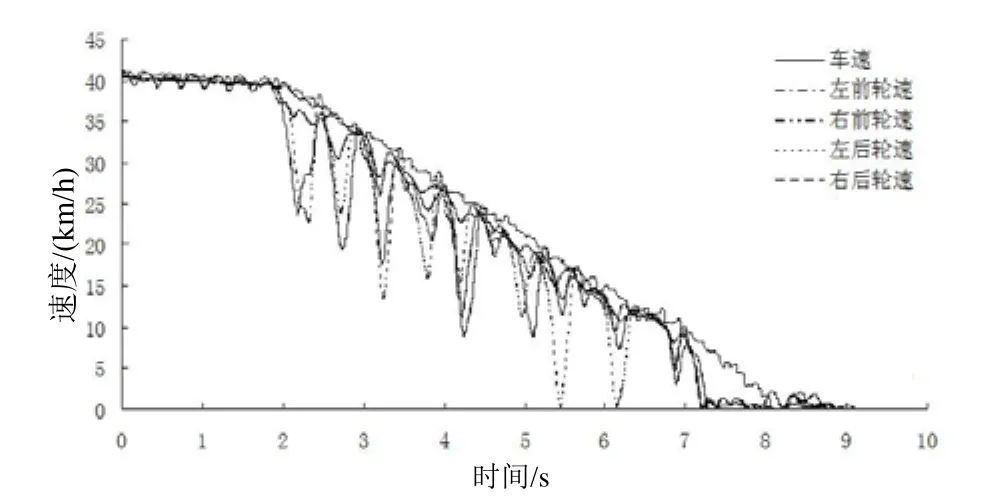

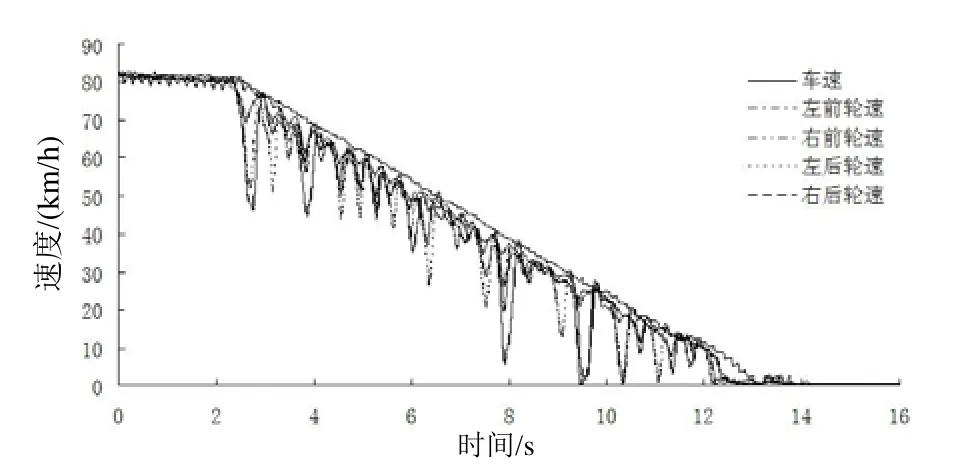

空载状态下半挂车在高附着系数路面,以 40 km/h和80 km/h的初速度进行ABS工作检查试验,驾驶员全力紧急促动制动,在速度大于等于15 km/h时,允许ABS直接控制的车轮短暂抱死;当车速低于15 km/h时,允许车轮任意抱死;对于ABS间接控制的车轮在任何车速都允许抱死,但在任何情况下不应影响车辆的稳定性。测试曲线如图4、图5所示。

图4 初速度40 km/h时ABS工作曲线

图5 初速度80 km/h时ABS工作曲线

从图4、图5可以看出各车轮速度在车速附近的波动。当轮速曲线迅速降低且偏离车速曲线较大时,车轮具有即将抱死趋势,挂车 ABS随即发挥调节作用防止车轮抱死,使车轮速度回归至车速附近,直至车轮速度与车速在合理范围之内,即保持合理范围的滑移率,表明挂车ABS在防止车轮抱死、保持车辆稳定性方面发挥了作用,该挂车ABS性能符合GB/T 13594要求的附加检查测试。

对于装备A类ABS的半挂车,当左右车轮处于不同制动强度的路面上时,如图 6所示,驾驶员以50 km/h的初速度全力紧急促动制动, ABS直接控制的车轮不应抱死,因试验半挂车装备 B类ABS,无需进行制动强度项目测试。

图6 半挂车不同附着系数路面制动强度测试

5 结 论

挂车制动性能关系着国民经济发展及人身安全,政府行政部门已经出台相关标准及政策,但是生产厂家及相关机构对挂车 ABS测试经验不足,对挂车制动性能检测未引起足够重视。选用某国产O4类半挂车,结合实车道路试验,对挂车ABS的测试方法及相关注意事项进行了详尽描述,半挂车ABS性能检验结果符合GB/T 13594对B类防抱制动系统的性能要求,既有助于对国内半挂车法规认证的理解,又对生产厂家及相关机构和消费者等开展质量检测、性能研究与优化改进具有较好的指导意义。

[1]高逾. 全挂汽车列车制动稳定性的仿真研究[D]. 合肥:合肥工业大学,2009.

[2]肖朝明. 半挂汽车列车气压 ABS研究[D]. 长沙:中南林业科技大学,2007.

[3] Zhou S W,Zhang S Q,Zhao G Y. Jackknife Control on Tractor Semi-Trailer During Emergency Braking[J]. Advanced Materials Research,2011(299-300):1303-1306.

[4]Guntur senior R R, Director J Y W. Some Design Aspects of Anti-Lock Brake Systems for Commercial Vehicles[J]. Vehicle System Dynamics,1980,9(3):149-180.

[5]L.Daniel Metz,Duane Meyers.Controlled Braking Experiments with and without ABS[J]. SAE 2010-01-0100.

[6]曹裕腾. 商用车气压防抱死制动系统综合测控平台开发[D].长春:吉林大学,2012.

[7]牛汉华. ABS成摆设导致挂车ABS不好用的6大因素[N/OL].卡车之家,2012-04-18[2017-08-26]. http://www.360che.com/tech/120416/20263.html.

[8]高逾. 防抱死制动系统(ABS)应用于拖挂车方案[C]//安徽省汽车工程学会学术年会论文集,2008.

[9]陈振日. 牵引车、半挂车ABS道路试验及计算方法[J]. 汽车技术,2004(1):23-27.