PHF柴油加氢催化剂加工高硫直馏柴油的工业应用

冯 连 坤

(中国石油云南石化有限公司,昆明 650399)

装置选用中国石油大庆化工研究中心研制的PHF-101柴油加氢精制催化剂,根据相关文献[1],该催化剂制备过程中克服了传统载体助剂改性的缺点,载体的制备采用“功能化高效规整结构载体制备技术”,将助剂元素以规整可控的方式引入载体,并采用金属导向负载技术制备出WNi高活性催化剂。该催化剂具有适宜的酸性和孔道结构,催化剂表面活性金属组分均匀分散,具有直接脱硫和间接脱硫两种活性中心,助剂与载体间产生协同作用,有利于柴油馏分中大分子硫化物的脱除,同时具有烯烃与芳烃饱和性能,可实现硫、氮、芳烃的同步脱除,解决超低硫柴油生产的技术难点。

PHF-101柴油加氢精制催化剂已在国内多套装置上进行了工业应用,该催化剂有生产低硫柴油产品的工业业绩[2-4],但加工的原料组分硫质量分数大部分在1 600~2 500 μgg之间[5],对于加工高硫直馏柴油特别是硫质量分数大于10 000 μgg的柴油原料缺乏相关数据,本文主要分析该催化剂在加工高硫直馏柴油生产硫含量满足国Ⅴ排放标准要求柴油产品的应用情况,以期为同类装置提供经验参考。

1 催化剂性质

表1为PHF-101系列催化剂的物化性质。

表1 PHF-101系列催化剂的物化性质

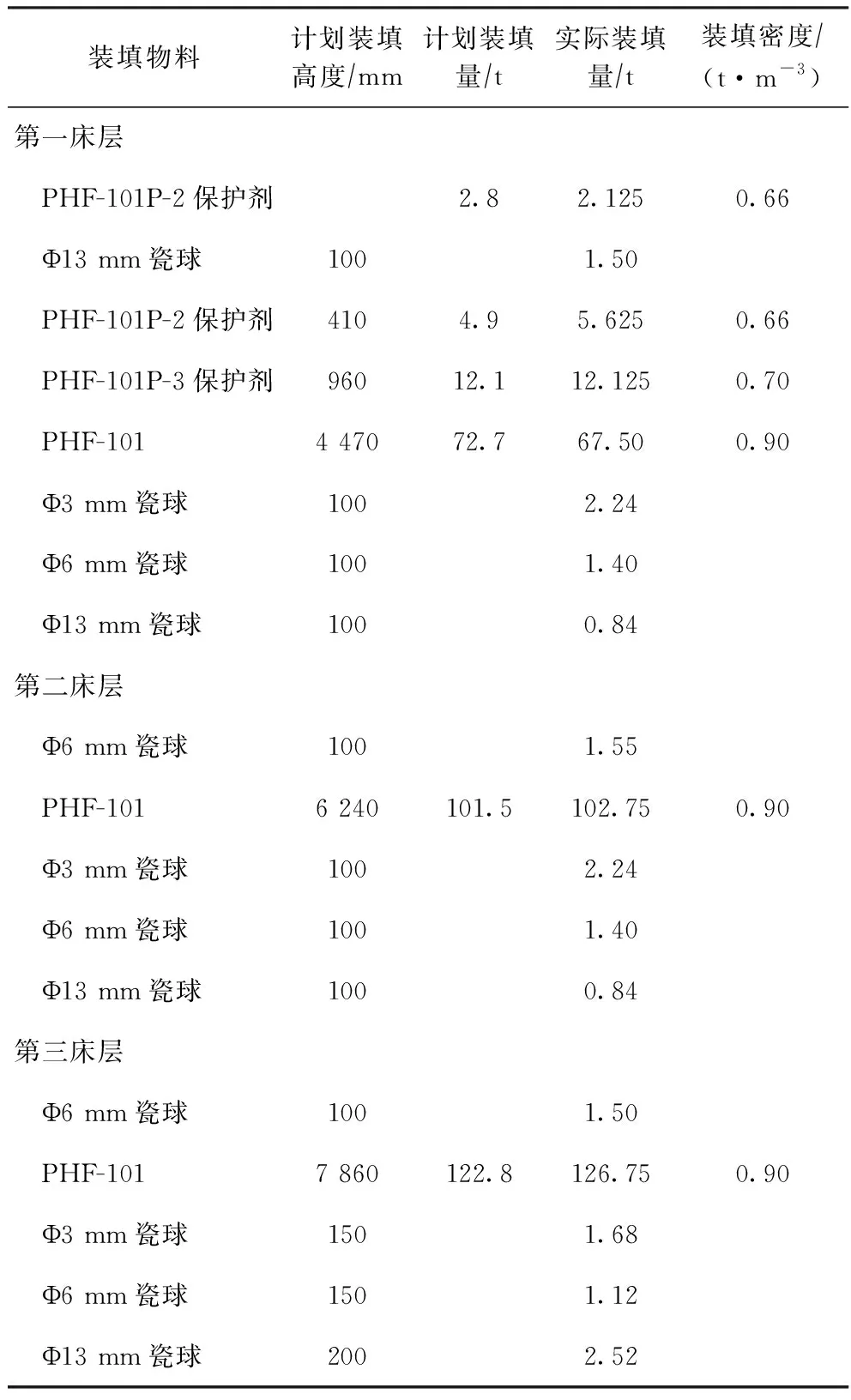

2 催化剂装填

反应器设计3个催化剂床层,精制催化剂采用密相装填,共装填催化剂297 t,顶部装填PHF-101P-2和PHF-101P-3保护剂,采用自然装填,装填具体数据见表2。

表2 催化剂装填数据

3 催化剂预硫化

催化剂预硫化采用常规湿法硫化,硫化油为直馏柴油,初始进料量为80 th,反应器入口温度为136 ℃,反应器入口压力为6.0 MPa,在此工况下,单床层产生的吸附热温升为95 ℃,床层最高温度达到225 ℃;待催化剂油冲洗4 h,催化剂不再产生吸附热后,进料量提高至260 th,并开始升温,为硫化做准备。硫化剂为二甲基二硫化物(DMDS),硫化油为直馏柴油,催化剂硫化时的工艺操作参数为:反应器入口压力6.0 MPa,硫化油体积空速0.95 h-1,处理量260 th,氢油体积比大于400(循环氢压缩机100%负荷)。图1为循环氢中硫化氢含量变化曲线。

硫化期间理论DMDS注入量为41.1 t,实际注入量为49.9 t,达到理论用量的1.2倍,从装置硫化实际产生的水量分析,催化剂硫化达到了预期目的。

图1 硫化过程循环氢中硫化氢质量分数

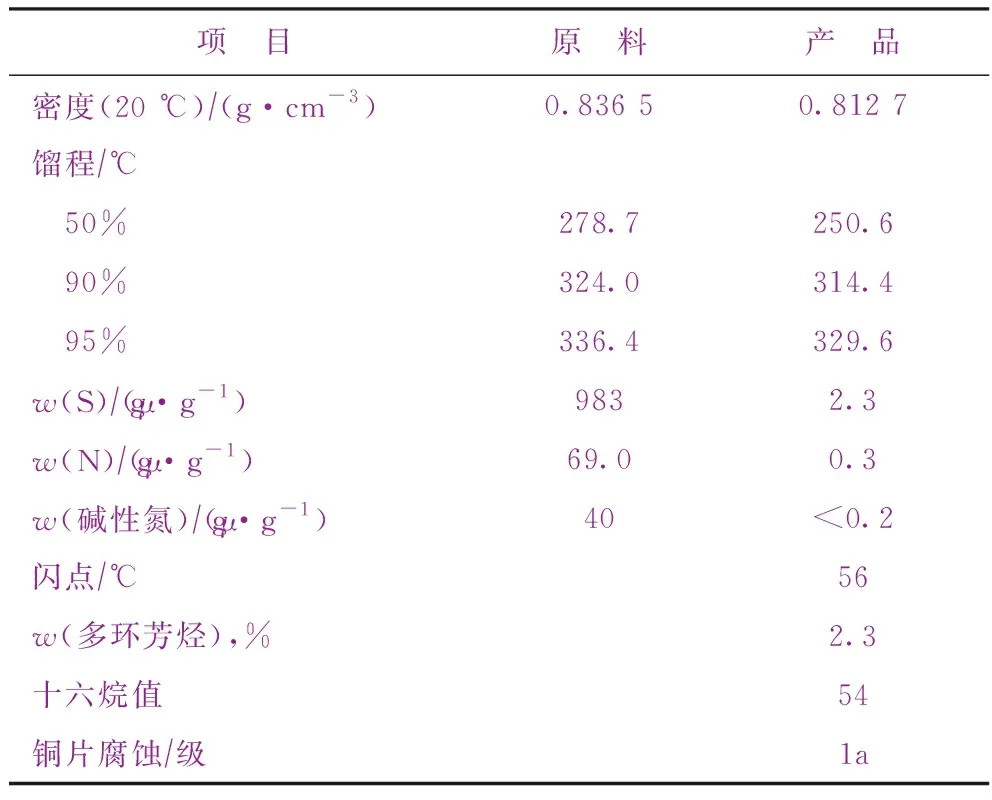

4 开工初期运转情况

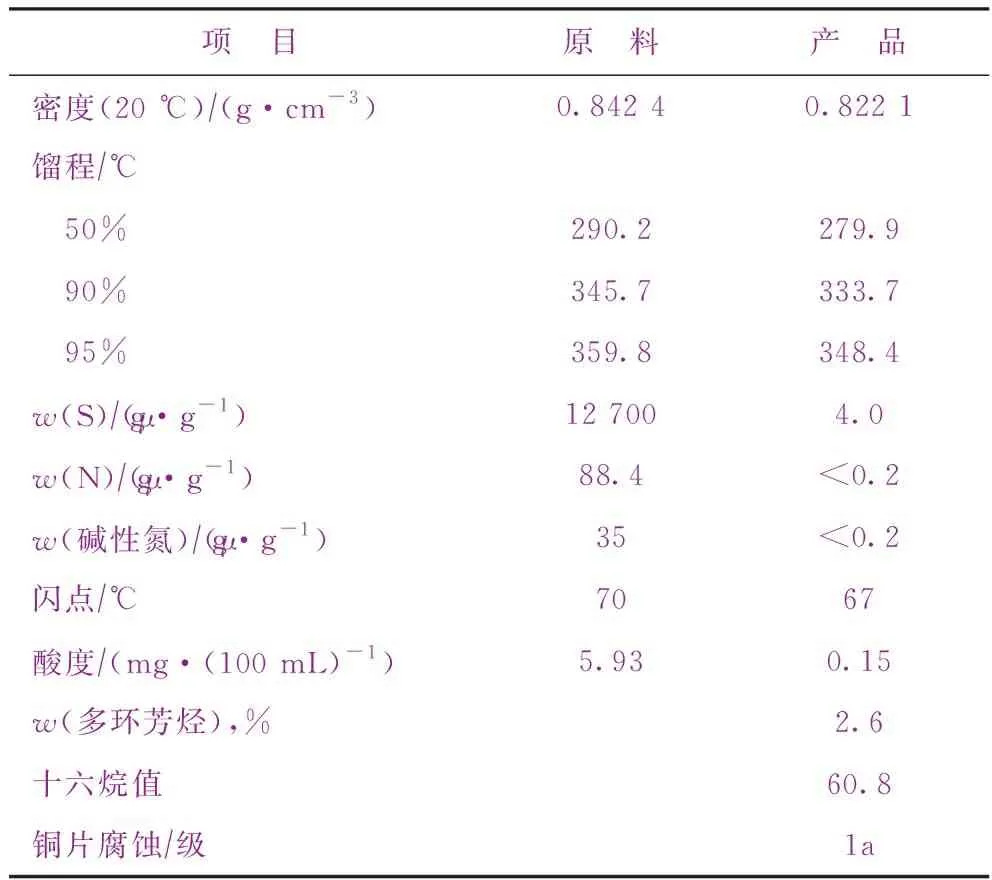

硫化结束后,反应器入口温度降至280 ℃,装置开始切换新鲜直馏柴油原料。工艺条件为:入口压力6.63 MPa(表压),入口温度294 ℃,进油量200 th,循环氢量(标准状况)160 000 m3h,氢油体积比 480,新氢量(标准状况)13 500 m3h,总温升16.6 ℃。原料和产品性质见表3。

表3 开工初期原料和产品性质

作为新建炼油厂,初期采购的为低硫、低酸的原油,装置加工的直馏柴油性质较好,可以作为催化剂的初期钝化油,切换新鲜进料192 h后,在原料硫含量没有大的变化下,产品的硫质量分数逐渐升至9 μgg,说明催化剂的初期活性逐渐降低并稳定下来。初期活性稳定后将反应器入口温度从294 ℃提高至296 ℃,其后随原料硫含量的逐渐上升,根据产品硫含量实际情况,按照2 ℃d的升温速率将反应器入口温度提高至308 ℃。

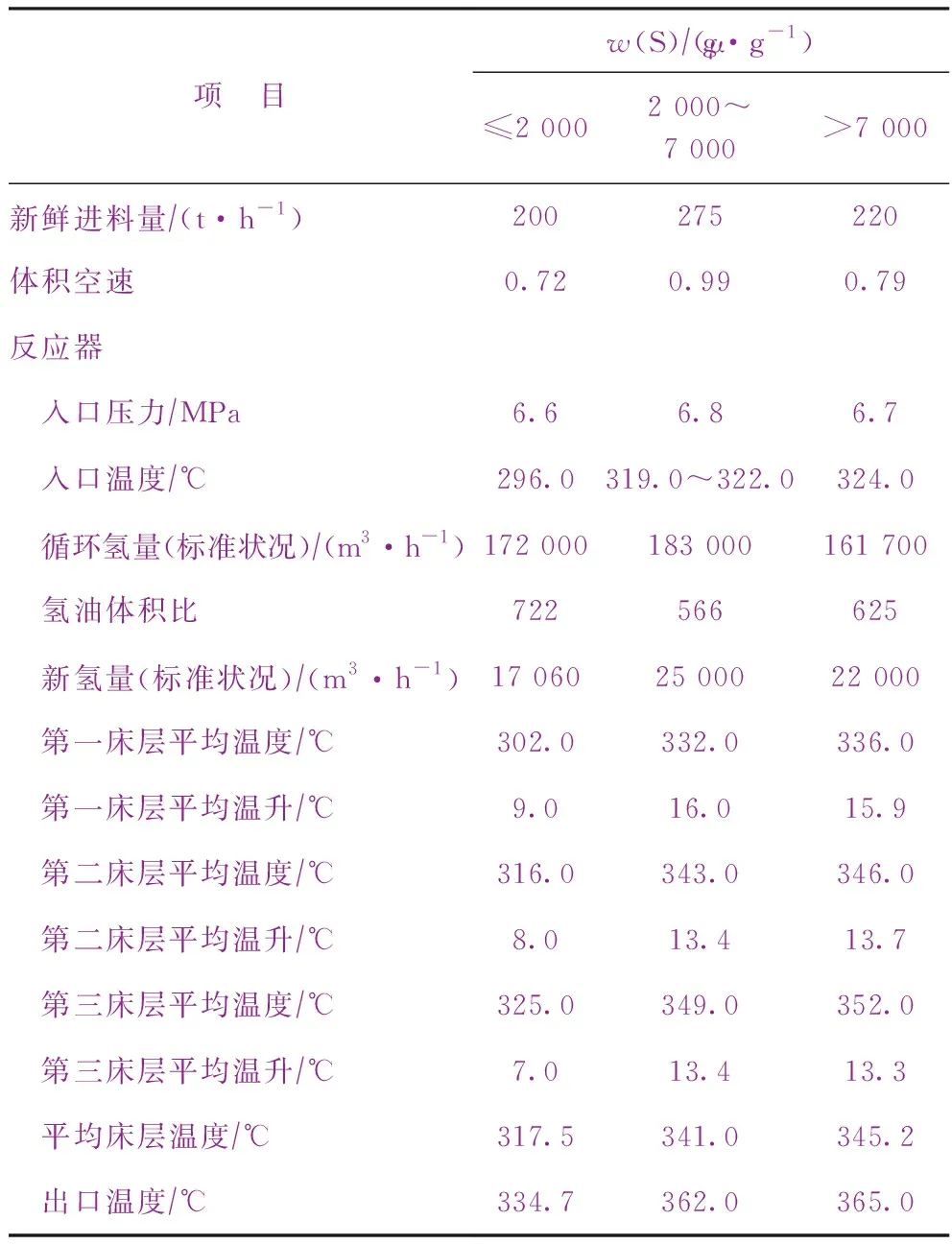

5 加工高硫原油情况

随加工原油由低硫原油到含硫原油,再到高硫原油的改变,直馏柴油的硫含量也在变化,装置操作参数相应进行调整,具体见表4。从表4可以看出:当处理量为200 th,直馏柴油硫质量分数小于2 000 μgg时,反应器入口温度控制在296.0 ℃,耗氢量为85.3 m3(t·h)(标准状况),3个反应器床层温升分别为9.0,8.0,7.0 ℃;当加工量为275 th,直馏柴油的硫质量分数从2 000 μgg提高到7 000 μgg,反应器入口温度从319.0 ℃提高到322.0 ℃,装置耗氢量从85.3 m3(t·h)提高到90.9 m3(t·h),3个反应器床层平均温度升高,温升也增加,其中第一床层温升从9.0 ℃提高到16.0 ℃,增加7.0 ℃,其它两个床层温升分别增加5.4 ℃和6.4 ℃;当直馏柴油硫质量分数大于7 000 μgg时,适当降低了装置处理量至220 th,反应器入口温度提高到324.0 ℃,耗氢量为100 m3(t·h)。从表4还可以看出,直馏柴油硫质量分数大于7 000 μgg时的反应器床层温升和硫质量分数2 000~7 000 μgg的状况相比变化不大,但3个床层的平均温度提高了3~4 ℃。

装置加工高硫原油时的原料和产品性质见表5。从表5可以看出,PHF-101催化剂在加工高硫直馏柴油时可以生产硫含量满足国Ⅴ排放标准要求的柴油产品,达到了质量指标要求。

表4 不同时期的操作参数对比

表5 加工高硫原油时的原料和产品性质

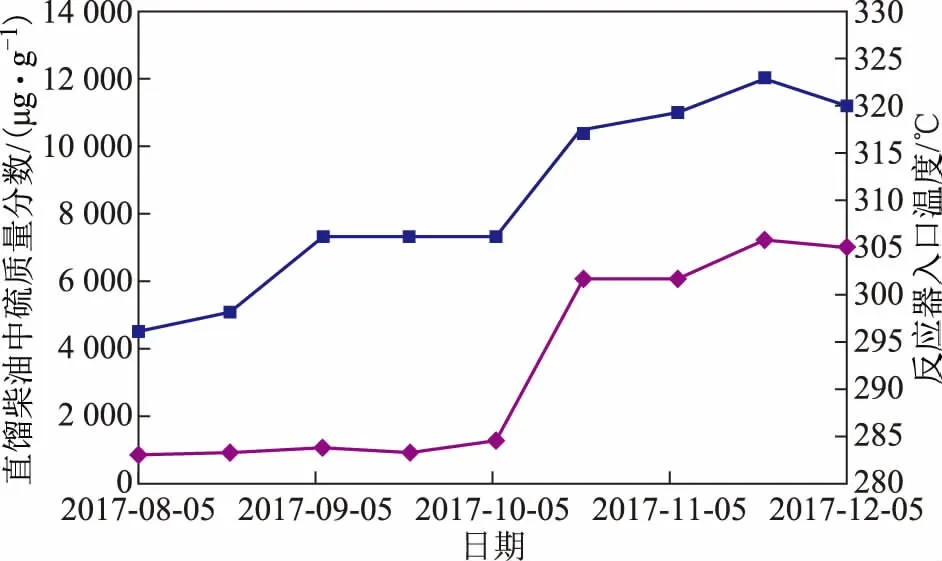

将每15天的直馏柴油平均硫含量与反应器入口温度进行对比分析,结果见图2。从图2可以看出,由于加工原油由低硫原油到高硫原油的置换时间较短,直馏柴油的硫质量分数从2 000 μgg左右升至7 000 μgg左右仅用了1天的时间,在原料硫含量变化如此大的情况下,为使产品质量短时间内合格,采取了提高反应器入口温度来降低产品的硫含量,在24 h内将反应器入口温度从308 ℃提高到318 ℃,同样在原料硫质量分数从8 000 μgg左右升至12 000 μgg左右时,48 h内将反应器入口温度从318 ℃提高到324 ℃。在原料硫含量波动如此大的情况下,反应器入口温度迅速提升虽然可以使产品质量合格,但会使催化剂活性下降较快,影响其使用寿命。

图2 运行初期直馏柴油硫含量与反应器入口温度对比

6 存在的问题及处理

柴油加氢装置仅对原料进行加氢脱硫、脱氮,提高柴油的产品质量,不会改变柴油原料的馏程,即一般情况下原料的闪点应与加氢后的柴油产品的闪点基本一致。但在操作中却出现了产品闪点比原料闪点低2~3 ℃的现象,而且精制柴油的密度、95%体积馏出温度均比原料低(见表5)。分析认为有以下几个原因:①对于直馏柴油深度的加氢脱硫过程,原料中的芳烃也加氢饱和,会发生部分裂解生成小分子,导致产品的馏程发生变化;②装置设计采取单塔汽提的方式,进料位置位于塔板第三层(从上向下数),精馏段塔盘少,仅对原料进行汽提,脱除硫化氢,而在馏程分离方面的作用效果较差,导致精制柴油产品中存在少量的石脑油馏分,影响精制产品闪点;③塔底吹扫蒸汽压力设计值为3.8 MPa,温度为420 ℃,而实际操作中蒸汽压力为3.5 MPa,温度为335.3 ℃,蒸汽品质低于设计要求,如果提高蒸汽量,会导致精制柴油聚结器负荷不足,精制柴油水含量超标,因此在满足精制柴油聚结器最大负荷的前提下,在处理量220 th、加工负荷仅为设计值的66%时,吹扫蒸汽量已达到设计值(5 th),但精制柴油闪点仍然比原料低。考虑当前已无法更改进料位置,最有效的办法就是更换催化剂,更换能降低原料裂解性能的催化剂,或者进一步提高中压蒸汽的品质。

装置设计以25%(w)沙特轻质原油+25%(w)沙特中质原油+50%(w)科威特混合原油蒸馏得到的直馏柴油为原料,直馏柴油硫质量分数小于14 340 μgg,在装置满负荷条件下,可以生产硫质量分数小于10 μgg的柴油产品。但在实际生产中发现,在处理量为设计加工负荷的82%、直馏柴油硫质量分数在7 000 μgg左右、精制柴油产品硫质量分数在2~5 μgg时,新氢压缩机已经达到了100%负荷,因此装置处理量无法继续增加。说明生产硫含量满足国Ⅴ排放标准要求的精制柴油时,新氢压缩机负荷偏小,限制了装置加工量。鉴于目前装置操作工况,如果要提高装置加工量,必须新增新氢压缩机或者更换负荷更大的新氢压缩机。

7 结 论

(1)PHF系列催化剂加工高硫直馏柴油时,可以生产硫含量满足国Ⅴ排放标准要求的柴油产品。

(2)采用单塔汽提的柴油加氢装置要注意油的进塔位置,精馏段设计偏少,可能导致产品闪点比原料闪点低。

(3)加工高硫直馏柴油生产满足国Ⅴ排放标准的精制柴油时,装置在设计阶段要充分考虑耗氢量,建议考虑不同加氢精制催化剂的耗氢要求。

参考文献

[1] 王丹,郭金涛,张文成,等.PHF-101柴油加氢精制催化剂的工业应用[J].石油炼制与化工,2014,45(6):44-47

[2] 赵洋,周景伦,赵玮,等.PHF-101超低硫柴油加氢精制催化剂的工业应用[J].石化技术与应用,2016,34(6):491-495

[3] 张文成,宋金鹤,宋金龙.PHF-101催化剂在柴油加氢装置的工业应用[J].北京石油化工学院学报,2016,24(4):5-7

[4] 宋金鹤,辛明瑞,张文成.PHF-101型催化剂在2.0 Mta柴油加氢装置的工业应用[J].工业催化,2016,24(2):65-68

[5] 温广明,宋金鹤,张文成,等.PHF柴油加氢精制催化剂生产国Ⅴ柴油工业应用[J].炼油技术与工程,2014,47(1):50-54