不同焊接工艺下等离子弧焊堆焊层组织演变研究

石端虎,张文波,沙 静,杨 峰

(徐州工程学院 机电工程学院,江苏 徐州 221018)

徐州是国内制造工程机械的重要基地,其中水泥行业中的破碎机锤头和防护板、挖掘机行业中的铲斗等对耐磨材料的需求量非常大,该部件磨损后需要进行堆焊修复,从而改善其表面性能,提高使用寿命.粉末等离子弧堆焊以等离子弧为热源,采用合金粉末作为填充材料,是一种改善材料表面性能的方法,根据堆焊粉末的不同,堆焊层可具有耐磨、耐腐蚀等性能.

目前国内外在电弧堆焊方面开展了相关的研究:刘长清等[1]采用正交设计法研究了堆焊工艺对FeAl金属间化合物堆焊层成形质量的影响,并通过分析优化了堆焊工艺参数;胡建军等[2]采用等离子弧堆焊技术在不锈钢表面堆焊了不同成分的镍基合金粉末,并测试了不同堆焊层的显微组织、硬度和耐磨性;董丽虹等[3]采用正交设计和多项式回归分析对镍基复合粉末进行了优化设计,获得耐磨堆焊粉末配方,极大地提高了堆焊层的耐磨性;刘跃等[4]在低碳钢基体表面采用焊丝粉末堆焊和焊丝粉块堆焊工艺制备了高铬合金粉末堆焊层,并测试了堆焊层的硬度、微观组织和耐磨性;刘政军、邵金发等[5-6]研究了在无磁场和外加磁场下堆焊层的组织和性能,并分别得到了在无磁场和外加磁场下的较佳堆焊工艺参数;宋自力等[7]在同步送粉和后送粉情况下制备了WC增强镍基合金复合涂层,并对比了两种涂层的显微组织和成分特征,得出了后送粉方式对制备WC颗粒增强表层复合材料具有一定优势的结论;朱凯等[8]采用正交设计方法分析了影响等离子弧堆焊层稀释率的因素,并以此为基础获得稀释率低、堆焊速度较高的堆焊工艺参数;李勇等[9]利用等离子弧堆焊法在低碳钢表面制备了添加TiC颗粒的NiTi合金耐磨堆焊层,并测试了堆焊层的微观组织和耐磨性,同时分析了堆焊层的磨损机制.

上述研究中大多着重对堆焊层制备及耐磨性能进行分析与讨论,而对不同堆焊工艺条件下微观组织演变规律的研究较少.分析粉末堆焊过程中堆焊层组织的演变机制,对于研究堆焊层的耐磨及其它性能极为重要.因此,开展不同焊接工艺下等离子弧焊堆焊层组织演变的研究有着十分重要的现实意义和工程应用前景.

1 试验材料及设备

1.1 试验材料

基体材料采用Q235钢板(200 mm×100 mm×10 mm),为普通碳素结构钢,含碳质量分数为0.12%~0.22%,屈服点在235 MPa左右.

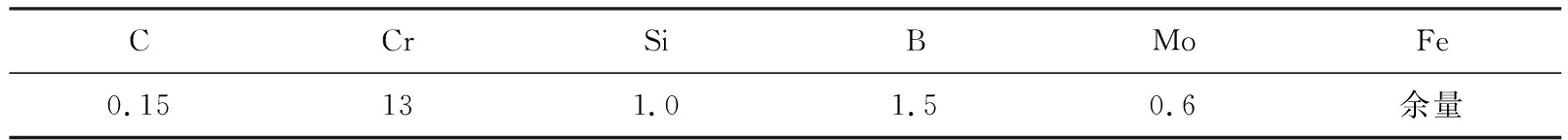

堆焊粉末采用 Fe90铁基合金材料,其化学成分见表1.

表1 Fe90粉末化学成分 %

1.2 试验设备

等离子弧堆焊机采用上海多木实业有限公司生产的DML-V02A型堆焊机,该堆焊机主要由送粉系统、机械系统、电气系统、水冷系统和控制系统等组成.

2 试验过程

2.1 堆焊参数

等离子弧堆焊的主要工艺参数选择焊接电流、送粉速度、离子气流量、送粉气流量、保护气流量、焊枪的摆动频率和幅度、焊枪喷嘴离工件表面距离等.

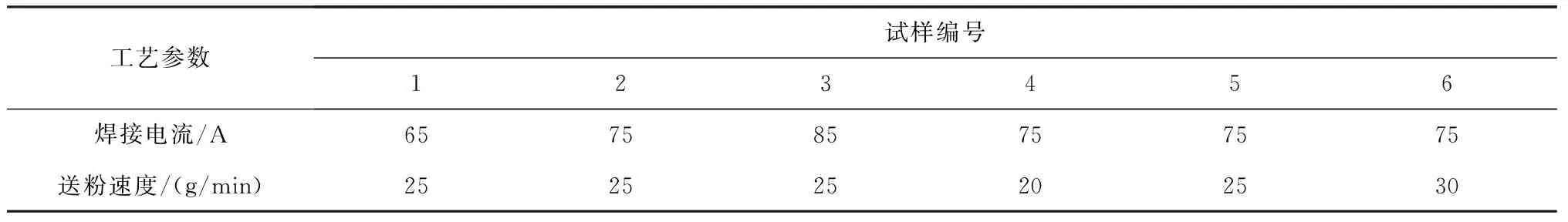

本文主要研究堆焊电流和送粉速度对堆焊层组织的影响,因此,试验中保持其它工艺参数不变:离子气流量为0.6 L/min,保护气流量为9 L/min,送粉气流量为1.8 L/min,喷嘴的摆动幅度为10 mm,摆动频率为40次/min,焊枪喷嘴离工件表面距离为15 mm左右,焊接速度为30 mm/min.试验共分为2组,第1组试样编号为1、2、3,主要研究电流对堆焊层组织的影响;第2组试验编号为4、5、6,主要研究送粉速度对堆焊层组织的影响.表2为两组试验分别采用的焊接电流和送粉速度.图1为堆焊试样2的外观图.

表2 堆焊工艺参数

图1 堆焊焊件外观图

2.2 试样制作

首先采用线切割设备将试样切成尺寸为30 mm×20 mm×10 mm的条块,而后把堆焊试样横截面磨平,接着依次用400、600、800、1 000目的砂纸分别进行打磨.打磨时注意只能朝一个方向进行,打磨一段时间之后再旋转90°打磨.最后在金相抛光机上进行抛光处理.

腐蚀液为体积分数4%的硝酸乙醇溶液,用其腐蚀试样表面45 s后,再用无水乙醇清理表面,最后用热吹风机吹干.观察其表面,可看到基体材料表面光泽变暗,呈雾状.而堆焊层变化不明显,这是由于堆焊层含有较多的铬,耐腐蚀性较强,因此需要再次腐蚀一段时间.为了防止基体材料腐蚀过度,此次仅对堆焊层进行腐蚀.用胶头滴管滴数滴硝酸乙醇溶液至堆焊层上,保持40 s,可看到堆焊层表面变暗,立即用清水冲洗,再用无水乙醇清理,接着用热吹风机迅速吹干.

3 等离子弧焊堆焊层组织分析

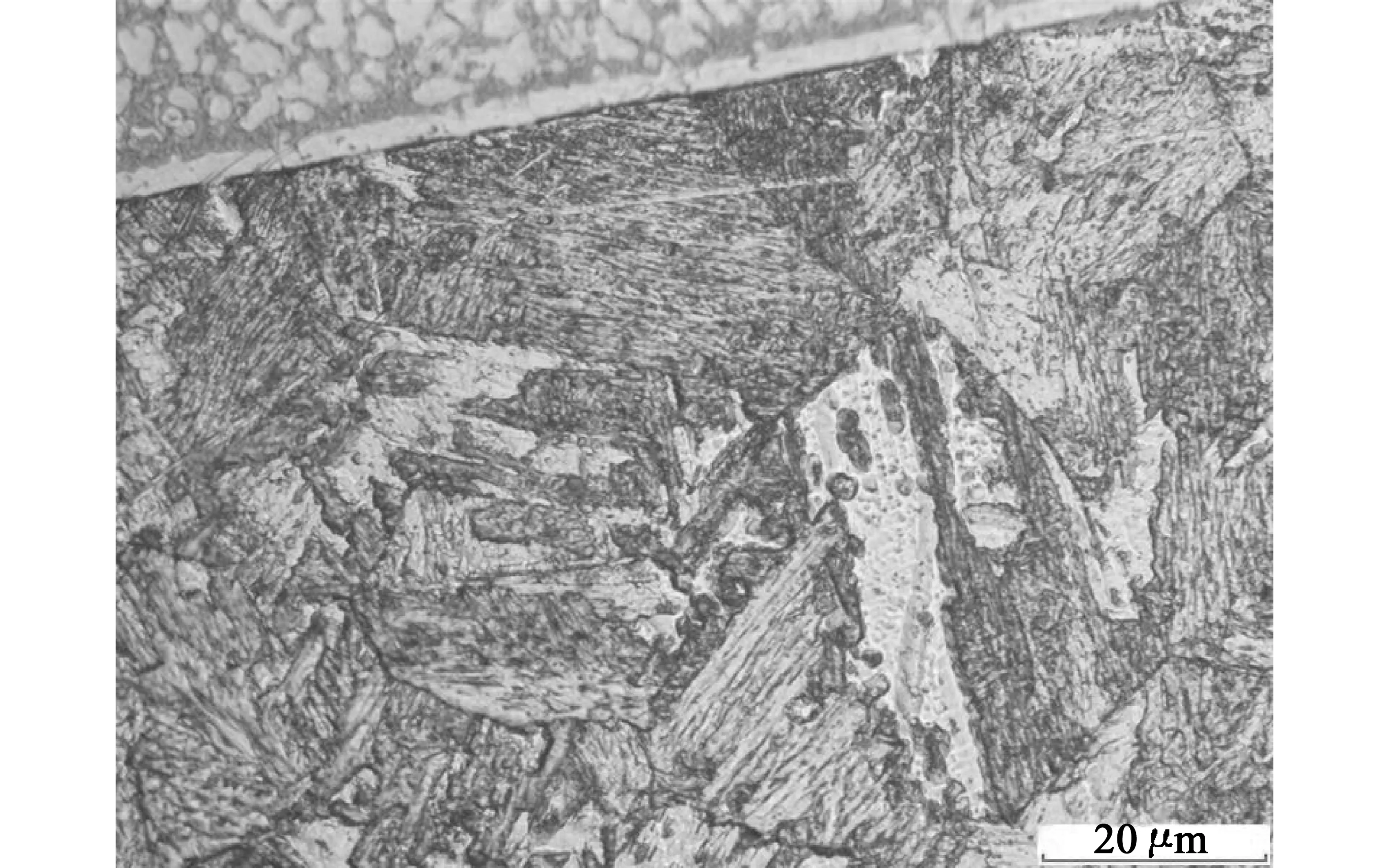

在低碳钢基体上堆焊Fe90合金粉末,不同工艺下得到的组织有相似之处.但即使是同一块试样,从焊缝区到堆焊层表面之间的组织演变也是比较复杂的.图2为近缝区母材微观组织图,可明显看到,在靠近焊缝的基体热影响区,主要形成的是板条马氏体.而且可从图中明显观察到原奥氏体晶界.图3为焊缝区显微组织图,可明显看到近乎水平的焊缝分界线,上部为堆焊层,下部为基体.堆焊层靠近焊缝的部分由一层细小晶粒组成.这是由于该部分靠近基体材料,散热较快,过冷度增加,晶核的形核功和临界半径都减小,因此,晶核易于形成,形核率增加.晶粒的长大速度和大小就相应受到限制,从而形成了较薄的细晶区.

图2 母材微观组织

图3 焊缝区显微组织

采用扫描电镜对焊缝区进行了微观组织观察,见图4.从图4可知近焊缝区堆焊层组织由马氏体、残余奥氏体和少量的共晶碳化物组成[10].

在细晶区形成的同时,持续的热输入使熔池散热减慢,另外,细晶区的形成还释放大量的结晶潜热,固液界面的过冷度大大减小,温度梯度变得平缓,这样的条件下不能形成新的晶核,只有那些细晶区靠近液相的小细晶才能继续长大,而远离焊缝的熔池金属尚处于过热状态中,自然不能形核.因此结晶只能靠这些细小晶粒的继续长大来进行.晶体的长大具有各向异性,但是受到散热条件的影响,只有那些平行于散热方向的晶粒生长最快,其他方向的就受到了限制,因此,便形成了柱状晶[11].

随着柱状晶的长大,冷却速度逐渐减慢,温度梯度越来越平缓,柱状晶的长大也受到了限制.在柱状晶的晶枝生长区,也就是固液共存区,由于晶枝之间的相互封锁和干扰,结晶潜热散逸困难,使晶枝变得细长,而且根部逐渐萎缩,并将脱落的残枝碎片带到熔池金属中,这些残枝碎片是形成中心等轴区的重要原因[12].图5为堆焊层中部的等轴区.

图5 等轴区

在柱状晶长到一定的程度之后,在液相中的残枝碎片也开始形核长大,由于中部的温度梯度很小,各部位的温度基本是均匀的,所以每个晶粒在生长的各个方向也接近一致,因此,就形成了等轴晶.

4 不同工艺参数对等离子弧焊堆焊层组织演变的影响

4.1 堆焊电流对堆焊层组织演变的影响

图6为第1组试验中试样1、2、3的焊缝区显微组织图.

图6 堆焊电流对组织的影响

其中变化的工艺参数是焊接电流,试样1的焊接电流为65 A,试样2的焊接电流为75 A,试样3的焊接电流为85 A.其他工艺参数均相同,送粉速度取25 g/mim.

从图6中可以看出,随着电流的增大,堆焊层晶粒的尺寸也随之增大.这是由于电流增大就意味着对堆焊工件有更多的热输入,熔池持续处于高温状态,出现过热,因此晶粒粗大.焊接电流为65 A时,堆焊层靠近焊缝的是一层细晶区,由于熔池散热受到限制,温度较高,形核相对较困难,出现少量柱状晶;当电流增大到75 A时,电弧对熔池的热输入增大,熔池温度较高,形核困难,熔池的凝固只能依靠细晶区的晶粒进一步生长,因此,出现大量柱状晶;当电流达到85 A时,一方面持续的热输入使熔池的散热更为困难,晶粒尺寸变大,另一方面,由于温度梯度很小,并且随着焊接电流的增加,电弧对熔池的搅拌作用增强,熔池的成分也更加均匀,因此,堆焊层组织相对均匀.

4.2 送粉速度对堆焊层组织演变的影响

图7为第2组试验中试样4、5、6的堆焊层显微组织图.焊接工艺参数仅送粉速度不同.试样4的送粉速度为20 g/min,试样5的为25 g/min,试样6的为30 g/min.其它工艺参数按前述参数执行,焊接电流均取75 A.

图7 送粉速度对组织的影响

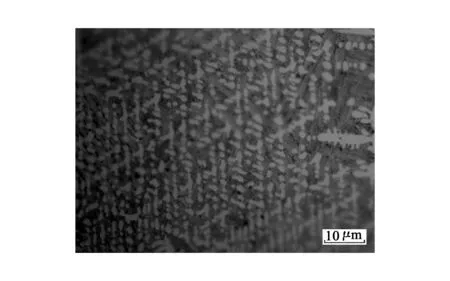

从图7可看出,随着送粉速度的增加,堆焊层显微组织晶粒越来越细,组织越来越均匀.当送粉速度为20 g/min时,从图7(a)中可看出,晶粒大小不一,柱状晶、枝状晶、长条状晶枝相互交错,无明显排列规律;随着送粉速度增加到25 g/min时,从图7(b)中可看出,堆焊层主要由大量鱼骨状晶枝和共晶碳化物组成,组织相对均匀;当送粉速度增加到30 g/min时,从图7(c)可看出,堆焊层中细小的胞状晶组织均匀分布.

由上可知,在其它工艺参数稳定的情况下,堆焊层组织随着送粉速度的增加变得越来越均匀.堆焊层组织发生这样的演变主要是由于焊接电流等其它工艺参数稳定,即单位时间内焊接热输入相同,当送粉速度较小的时候,可能会造成部分有益合金元素的烧损[11],对熔池的凝固成型造成不利影响;当送粉速度增加时,合金元素得到补充,因此,堆焊层的组织细小且均匀,堆焊层的质量和性能都有所提高.

5 结论

1) 堆焊层组织主要由马氏体、残余奥氏体和少量的共晶碳化物组成,其形态在不同的区域、不同的工艺下均不同.堆焊层从焊缝到堆焊层之间的组织依次为:细晶区、柱状晶和等轴晶.部分堆焊层由于散热不均匀或者合金元素烧损等原因,局部组织出现异常.

2) 随着焊接电流的增大,堆焊层晶粒尺寸也随之长大.当焊接电流增大到一定值之后,熔池散热较困难,温度梯度较小,且焊接电流增大的同时,电弧对熔池的搅拌作用增强,因此组织相对均匀.

3) 在其它条件不变的情况下,当送粉速度较小时,可能会造成部分有益合金元素的烧损,随着送粉速度的增加,合金元素烧损相对减少,堆焊层组织细小而均匀.

参考文献:

[1] 刘长清,单际国,任家烈.TIG粉末堆焊反应合成 FeAl金属间化合物层的工艺优化[J].金属热处理,2007,32(1):33-35.

[2] 胡建军,陈国清,李闪,等.不同镍基合金等离子堆焊层的微观组织及性能[J].热加工工艺,2013,42(3):151-155.

[3] 董丽虹,朱胜,徐滨士,等.等离子弧堆焊复合粉末成分优化设计[J].材料保护,2004,37(7):7-8.

[4] 刘跃,张国赏,魏世忠,等.堆焊工艺对高铬合金粉体堆焊层组织及耐磨性能的影响[J].机械工程材料,2013,37(8):27-30.

[5] 刘政军,李晋,苏允海.铝青铜粉末等离子堆焊层硬度与组织研究[J].热加工工艺,2011,40(7):149-150.

[6] 邵金发,尹奕君.铝青铜与低碳钢等离子堆焊工艺研究[J].热加工工艺,2013,42(3):189-190.

[7] 宋自力,杜晓东,李连颖,等.送粉方式对WC增强复合涂层组织的影响[J].焊接学报,2012,33(4):13-16.

[8] 朱凯,阙梅福,朱治愿,等.司太立合金等离子弧堆焊工艺参数对焊层稀释率的影响[J].焊接技术,2014,43(9):37-39.

[9] 李勇,贺定勇,索红莉,等.等离子弧堆焊TiC增强NiTi合金的组织和耐磨性[J].材料热处理学报,2013,34(3):136-139.

[10] 鲁海龙,康建东.Fe90合金等离子堆焊工艺的研究[J].热加工工艺,2012,45(15):174-175.

[11] 葛言柳,邓德伟,田鑫,等.焊接参数对Ni60合金等离子堆焊层组织结构和显微硬度的影响[J].中国表面工程,2011,24(5):26-31.

[12] 刘政军,李乐成,武小娟,等.磁控状态下Fe90堆焊层显微组织对力学性能的影响[J].沈阳工业大学学报,2013,35(1):31-35.