动态加载模拟凹坑对管道模型压溃影响

余建星,薛陆丰,余 杨,徐立新,蔡晓雄,冯欣鑫

动态加载模拟凹坑对管道模型压溃影响

余建星1, 2,薛陆丰1, 2,余 杨1, 2,徐立新1, 2,蔡晓雄1, 2,冯欣鑫1, 2

(1. 天津大学水利工程仿真与安全国家重点实验室,天津 300072;2.高新船舶与深海开发装备协同创新中心,上海 200240)

海底管道在埋设以及使用过程中极易产生凹坑缺陷,凹坑会影响管道的局部屈曲,对含凹坑缺陷管道的局部屈曲研究十分必要.当前对凹坑形成过程通过简单的静态加载进行模拟,这与实际工程实践中落物撞击的动态过程不符.本文采用有限元软件ABAQUS运用动态加载的方式对管道凹坑形成过程进行模拟,在此基础上对含有不同凹坑深度、宽度的海底管道进行局部屈曲的数值模拟,与压力舱管道试验结果对比,验证模型的正确性.对比分析动态加载与静态加载模拟凹坑的管道结果,结果表明:动态加载与静态加载两种方式对管道凹坑的模拟存在差异,当压头撞击管道的动能达到一个临界值后,动态加载模拟凹坑的管道模型的压溃压力小于静态加载的压溃压力,用静态加载模拟凹坑的管道模型分析大质量压头高速撞击形成凹坑的管道存在安全隐患.

海底管道;动态分析;凹坑;有限元分析;压力舱试验;局部屈曲

当今能源形势下,海洋经济得到了迅速的发展,海洋资源受到极大重视.海底管道是海上油气输送的生命线.在外压的作用下,海底管道会发生局部屈曲,初始缺陷会加剧管道的局部屈曲,局部屈曲一旦形成,极易沿管长方向传播,导致整个海底管线失效.凹坑缺陷是海底管道中十分常见的初始缺陷.

在管道的使用过程中,抛锚、落物等会使得管道产生凹坑缺陷,影响管道的疲劳寿命、局部应力应变以及剩余强度,给海底管道运行带来安全隐患[1].因此,对含凹坑的海底管道抗屈曲失效能力的研究具有重大意义.

针对含凹坑海底管道的局部屈曲,国内外学者开展了相关研究.Wierzbicki[2]在忽略剪切影响的前提下,建立两端完全约束时凹坑深度与凹坑载荷的关系;美国石油协会(API)为了得到凹坑载荷与凹坑深度之间的关系进行了管道试验[3];Kyriakides等[4]运用数值以及试验的方法对凹坑形状对管道压溃压力的影响进行了研究;Park等[5]对不同径厚比的海底管道进行了研究,得到了初始椭圆度与屈曲压力的关系曲线.何璇[6]运用有限元软件,通过压头的位移载荷对管道进行静态加载凹坑缺陷,对含凹坑的管道进行纯外压、纯弯矩加载的数值模拟,得到了纯载荷作用下临界载荷的拟合公式;余建星等[7-8]就管状物体撞击管道进行研究,分析管道凹坑形成机理;焦中良 等[9]、杨琼等[10]运用弹塑性断裂理论对含裂纹和划伤凹坑管道的剩余强度进行了计算,结合国外主要标准以及凹坑自身特性,提出了管道凹坑完整性评价体系.

目前,国内外学者在研究含凹坑缺陷的海底管道时最常用的方法是数值模拟,但是在数值模拟中对凹坑的形成过程多用对压头施加一个简单的位移载荷的静态加载进行模拟[11],而落物撞击管道的过程是动态的,用静态加载方法模拟动态撞击过程不够准确.因此,本文基于ABAQUS有限元软件,通过赋予压头动能,采用动态撞击管道的动态加载方式进行凹坑形成的模拟,对动态加载模拟凹坑的管道模型与静态加载模拟凹坑的管道模型两者的抗屈曲压溃能力进行比较,通过压力舱管道压溃试验验证模型的正确性.研究中的动态效应指的是压头撞击管道的动态过程,不考虑管道本身的动态效应,不涉及管道的动态应力应变特性.

1 有限元模型

凹坑是海底管道几何缺陷最常见的形式之一,大多是由于第三方破坏形成.在管道服役周期的各个阶段都有可能产生凹坑,最常见的就是外物对管道的撞击(例如:海上落物撞击,拖网捕鱼,船舶起、抛锚作业等)而产生径向位移形成的缺陷,是管壁永久塑性变形使其某一横截面上发生的总变形.

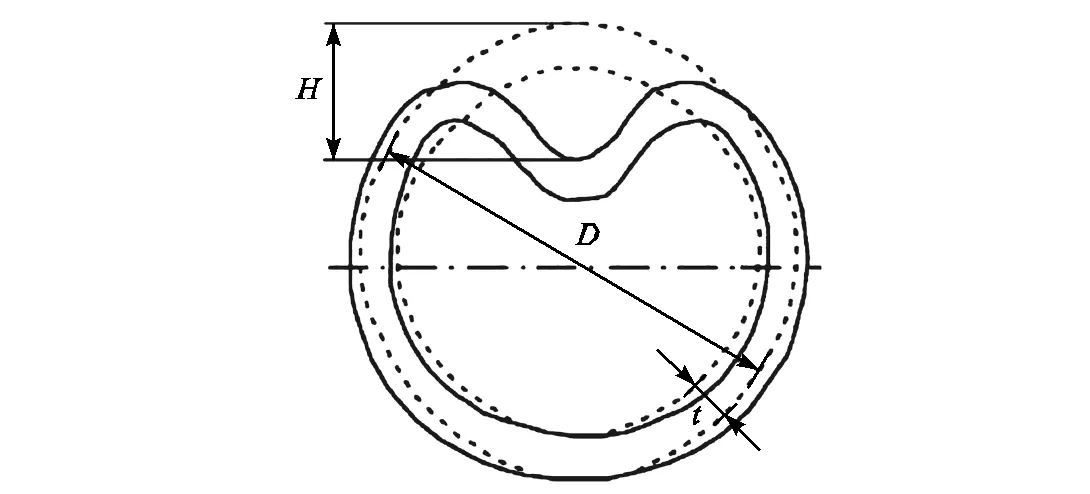

在建模过程中,将凹坑形状进行简化为最常见的球形凹坑,如图1所示.通过压头撞击模拟管道在落物碰撞下形成凹坑的过程[2].

图1 凹坑的几何形状

1.1 建模流程

1.1.1 几何模型

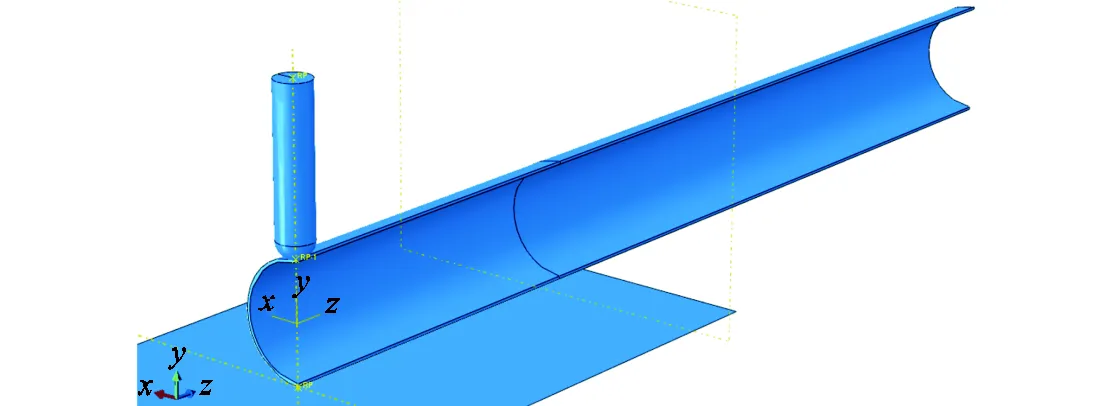

运用ABAQUS有限元软件进行管道模型的建立,管道模型全长=8,000,mm,径厚比为325/8.基于对称性和提高计算效率考虑,本文建立1/4管道模型.运用刚性压头模拟落物,在管道下端设置支撑作用的刚性板.此次数值模拟中分别计算50,mm、100,mm、150,mm 3种直径的压头.管道模型如图2所示.

图2 管道模型

采用Romberg-Osgood方程建立本构关系,方程的基本形式为

(1)

管道模型采用API X65钢材,主要材料参数如表1所示.

根据表1的参数以及拉伸试验测得数据绘制通过Ramberg-Osgood(R-O)模型计算得到的应力应变曲线以及拉伸试验得到应力应变曲线如图3所示.

因此,本文应用R-O模型来描述海底管道材料的应力与应变关系.

表1 API X65钢材主要参数

Tab.1 Main parameters of API X65

图3 拉伸试验与R-O模型计算结果对比

在压头顶端截面圆心位置设置参考点,并通过对参考点设置惯性质量赋予压头质量.此次数值模拟分别对10,kg、20,kg、40,kg 3种质量的压头进行了计算.

1.1.2 网格划分

选择解析刚体模拟压头,选用实体单元模拟管道.ABAQUS中适用于接触问题的显示分析方法的实体单元必须为减缩积分单元,因此选用减缩积分的8节点六面体单元(C3D8R).在管道几何模型的轴向、径向和环向上布种,并对凹坑附近管道进行网格加密,网格划分如图4所示.

1.1.3 分析步

通过动态加载方式模拟管道凹坑,由于压头撞击管道的过程是动态过程,管道受外压发生局部屈曲压溃的过程是静态过程,因此模型计算过程中涉及到动态分析(Dynamic)和静态分析(Static)两种分析方法.分析步首先选择Dynamic和Explicit,在此分析步中模拟压头动态撞击管道并回弹形成凹坑的过程;在实现凹坑模拟之后,通过重启动与数据传递,将此分析步的模拟结果传递到静态分析中.在静态分析过程中,选择分析步Static和Riks,运用弧长法对管道受到外压并压溃这一过程进行模拟分析.而静态加载方式模拟管道凹坑的过程仅仅涉及静态分析,不涉及重启动以及数据传递过程,选择分析步Static和General,通过压头移动模拟凹坑形成过程,再用弧长法进行管道压溃模拟即可.

1.1.4 接触与摩擦

管道外壁与刚性压头之间、管道外壁与刚性板之间设置有限滑移和不可穿越接触;管道内壁设置自 接触.

1.1.5 约束与载荷

在管道模型对称面上施加对称约束,管道末端施加固支约束;对压头施加约束,限制移动、转动,控制压头仅能在垂向(轴方向)上下移动;对刚性板施加约束,限制其6个自由度的移动以及转动,模拟压头在撞击管道的过程中支撑管道,避免管道整体发生弯曲;凹坑形成后,在管道外壁施加外压.

1.2 模拟过程

1.2.1 凹坑形成

通过动态加载方式模拟管道凹坑,首先对刚体压头施加垂向速度,模拟压头动态撞击管道的过程,压头以给定的初速度撞击管道的过程中,管道截面受到压头的挤压和下方刚性板的支撑作用,在压头与管道碰撞附近产生凹坑(见图5(b));由于压头与管道发生撞击,并且控制压头只能在垂向运动,故压头会沿垂向弹离管道,管道会沿着原路径发生回弹(见图5(c)).

而静态加载方式模拟管道凹坑的过程仅仅涉及静态分析,故不涉及重启动以及数据传递过程,通过向压头施加静态位移载荷即可实现凹坑形成过程的模拟,整个过程在静态分析步Static和General中完成.

1.2.2 外压加载

对于管道在外压作用下屈曲过程,两种加载方式的模拟方法相同,均选择分析步Static和Riks,运用弧长法进行模拟.在管道外壁施加面载荷模拟管道受压过程,管道的压溃过程如图6所示.含有凹坑缺陷的管道在受到外压作用时,凹坑附近管道受到较大应力,首先发生变形;之后,管道在外压的作用下,会沿着管道存在凹坑的方向发生变形,此时凹坑处以及两侧所受应力较大;最后,管道在存在凹坑的截面压溃,沿管长方向发生屈曲传播.

图6 管道压溃过程模拟

2 管道压溃试验

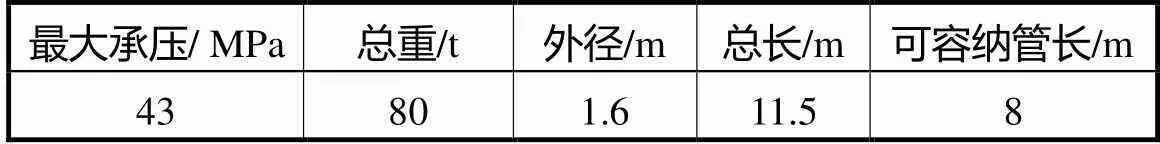

对管道模型进行验证,利用天津大学深海结构实验室的全尺寸压力舱进行相关的全尺寸管道压溃试验.天津大学深海压力舱属国内顶尖、世界先进水平的压力试验舱.压力试验舱如图7所示.

图7 全尺寸压力试验舱

2.1 试验装置主要结构

整个试验装置由压力舱体机构、试验保障机构、试验测量系统共同组成.压力舱体机构主要指标如表2所示.

表2 压力舱体主要指标

Tab.2 Main parameters of pressure cabin

2.2 试验方案

试验采用等比例模型,试验管件选择API X65钢材,依据压力舱尺寸,管道试件长=8,000,mm,直径325,mm,壁厚10,mm,测量得管件的初始椭圆度为0.1%,.试件的缺陷形式主要包括管道自身含的初始椭圆度的缺陷和圆形凹坑缺陷,按照管道表面缺陷形式将试件分成3组,分别为:无缺陷,凹坑直径10,mm、深2,mm和凹坑直径20,mm、深3,mm.

试验过程流程包括试验前期准备、管件送入压力舱体、固定前后端盖、注水加压试验、拆卸前后端盖以及管件出舱及后处理.试验前期准备包括管件的处理、画线,应变片的粘贴、连线等;管件送入压力舱体过程中,需要将线路整理以及固定,将管件与端盖连接,之后固定前后端盖密封舱体,舱体注水、加压试验,然后进行数据的采集,最后管件出舱,拆卸端盖以及对试验数据的处理.在整个管件进舱、出舱过程中需要输送滑车以及天车的配合.

2.3 试验结果

通过压力舱管道压溃试验与深水海底管道屈曲试验测试系统得到舱体内压力变化过程,如图8所示,从中可以看出压力不断增加至极值以及瞬间降至零点的全过程,该最高点即为管件的临界载荷.

图8 325 mm×10 mm缺陷为20 mm×3 mm的管件加压曲线

管件完成前处理,进舱前的形状如图9所示.

图9 试验前管道

管件在压力舱内受压,出舱后的形状如图10所示.

图10 试验后管道

将数值模拟结果与实际管道压溃试验结果进行比较,管道压溃形状对比如图11所示.

(a)试验管道压溃截面 (b)模拟管道压溃截面

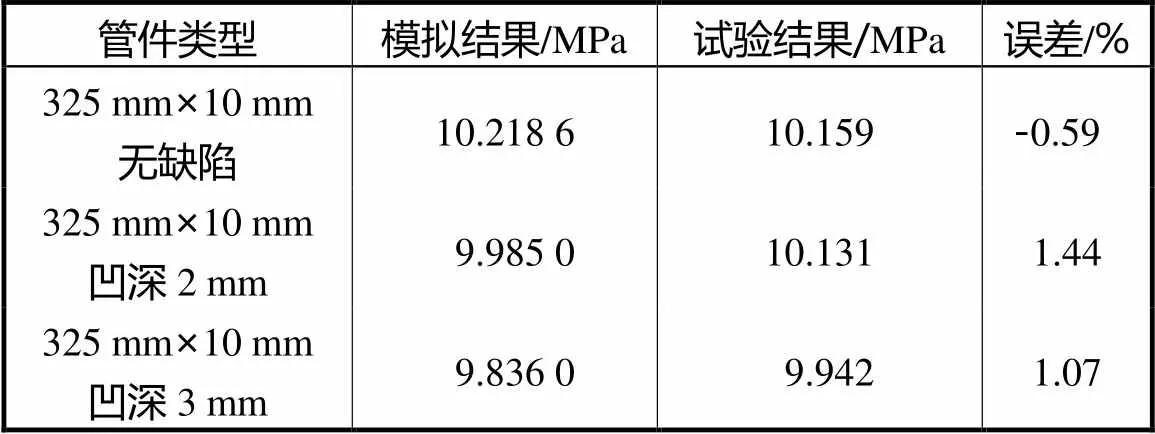

完成全部管件压溃试验后,整理试验数据并与有限元模型数值模拟结果进行对比,如表3所示.

表3 数值模拟结果与试验结果对比

Tab.3 Comparison between simulation result and ex-perimental result

由表3可知,数值模拟结果与管道压力舱管道压溃试验结果接近,证明了有限元软件ABAQUS的数值模拟结果可信.

3 结果对比与分析

3.1 动、静态加载模拟管道凹坑的比较

将动、静态两种加载方式下模拟凹坑形成的管道模型计算结果进行比较.

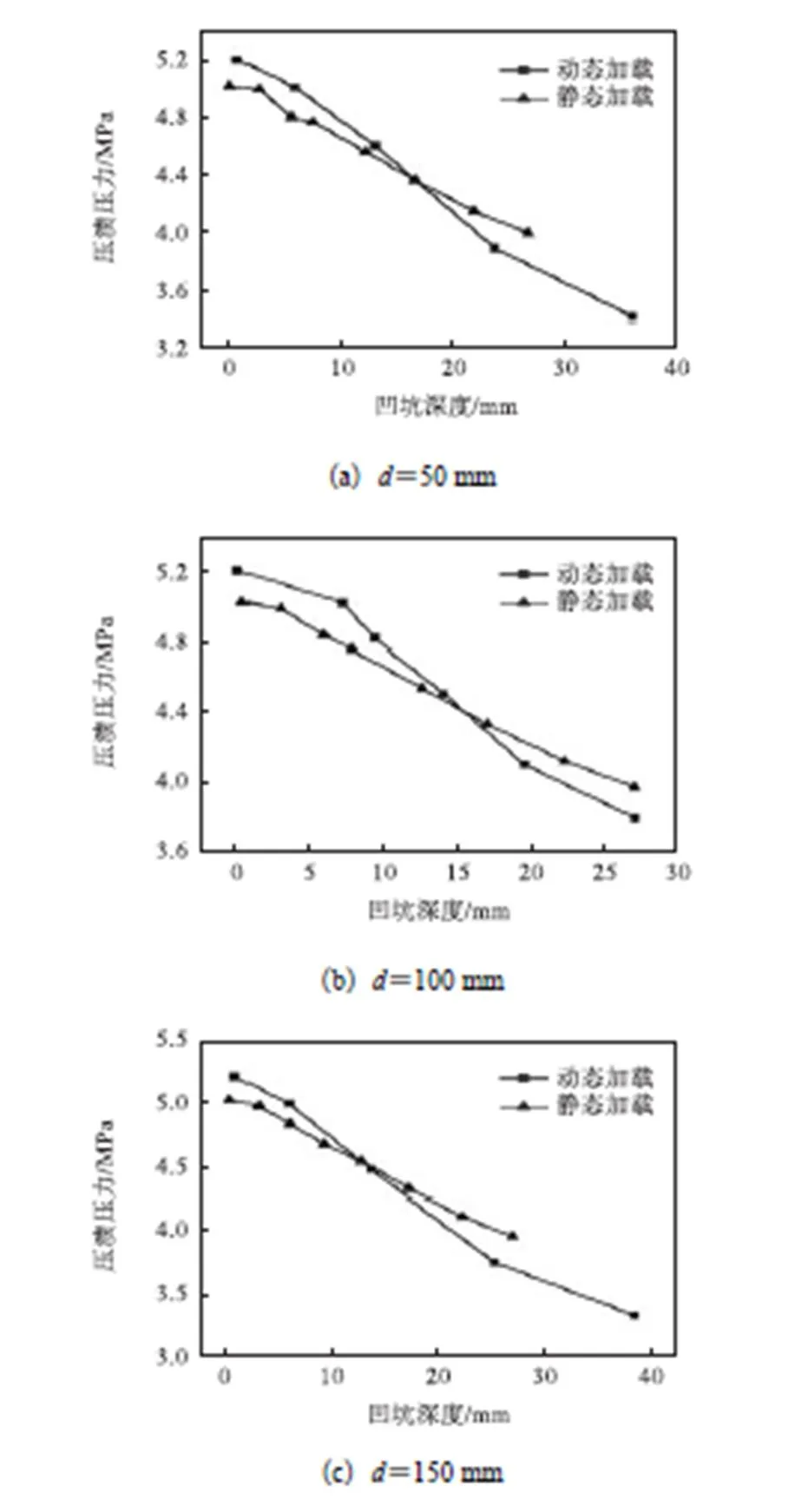

压头质量为10,kg,不同压头直径(),通过两种加载方式模拟凹坑形成的管道凹坑深度-压溃压力曲线如图12所示.

图12 凹坑深度-压溃压力曲线(10 kg)

从图12可以看出,压头质量为10,kg,不同压头直径下,不同加载方式模拟凹坑缺陷对管道模型压溃压力存在影响,误差可达5%;当凹坑深度小于15,mm时,动态加载模拟凹坑的管道模型压溃压力较大,而凹坑深度大于15,mm时,动态加载模拟凹坑的管道模型压溃压力较小.

压头质量为20,kg,不同压头直径,通过两种加载方式模拟凹坑形成的管道凹坑深度-压溃压力曲线如图13所示.

图13 凹坑深度-压溃压力曲线(20 kg)

从图13可以看出,压头质量为20,kg,不同压头直径下,不同加载方式模拟凹坑缺陷对管道模型压溃压力存在影响,误差可达6%,;当凹坑深度小于20,mm时,动态加载模拟凹坑的管道模型压溃压力较大,而凹坑深度大于20,mm时,动态加载模拟的管道模型压溃压力较小.

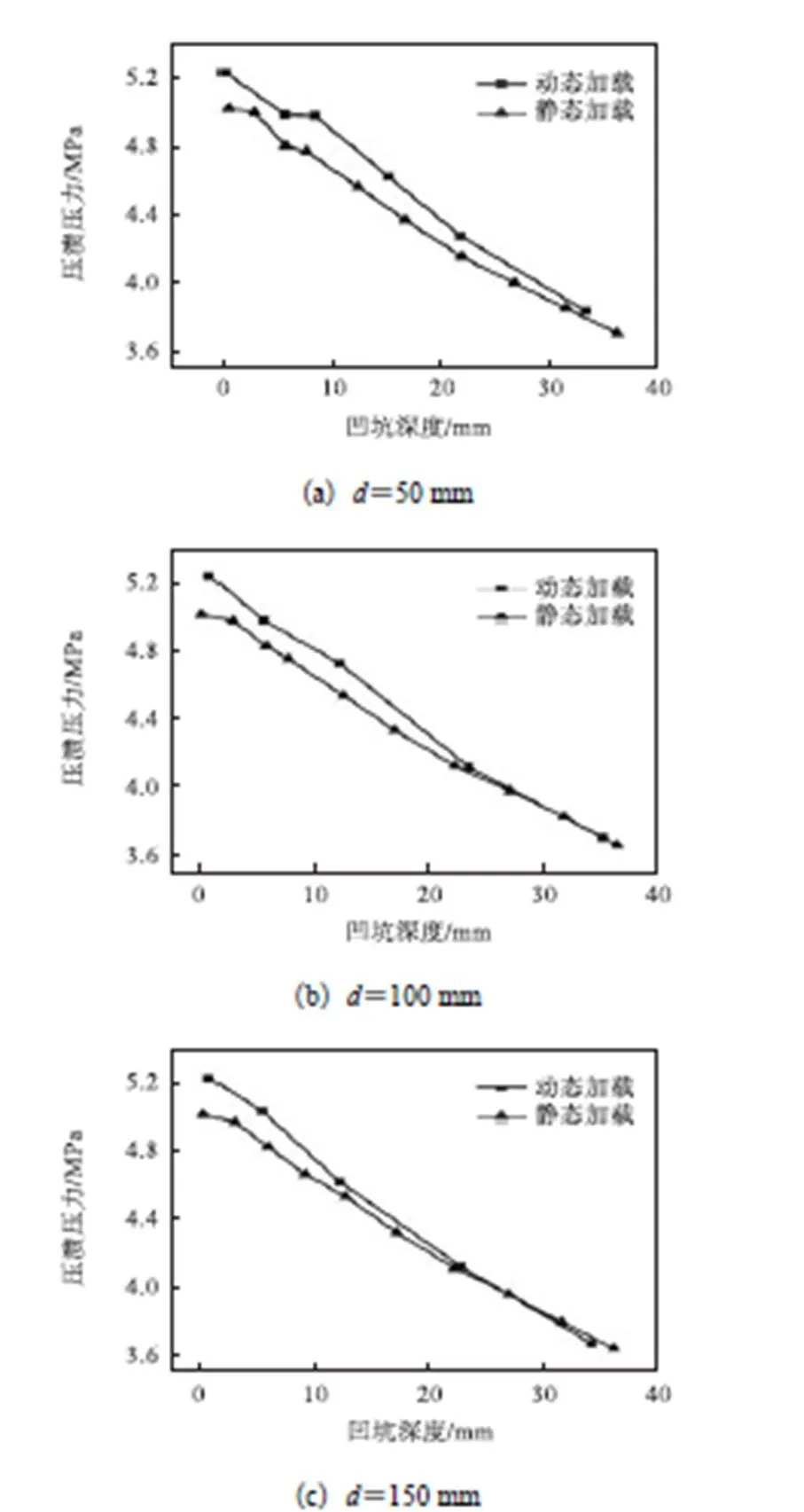

压头质量为40,kg,不同压头直径,通过两种加载方式模拟凹坑形成的管道凹坑深度-压溃压力曲线如图14所示.

图14 凹坑深度-压溃压力曲线(40 kg)

从图14可以看出,压头质量为40,kg,不同压头直径下,不同加载方式模拟凹坑缺陷对管道模型压溃压力存在影响,误差可达5%,;凹坑深度小于30,mm时,动态加载模拟凹坑的管道模型压溃压力较大.可以预见的是,如果凹坑深度继续增加,会存在一个临界的凹坑深度,当凹坑深度大于此临界凹坑深度时,动态加载模拟凹坑的管道模型压溃压力会小于静态加载模拟凹坑的管道模型的压溃压力.

图15为325,mm×10,mm的管道模型分别在动态加载以及静态加载下15,mm凹坑深度的凹坑附近应力云图.

由图15可知,在动态加载下,凹坑附近最大应力为6.253×108,Pa,而在静态加载下,凹坑附近最大应力为6.221×108,Pa.由此可得动态加载与静态位移加载形成的凹坑附近区域的残余应力不同,即两种加载方式对管道的损伤程度不同,这也是导致两种凹坑形成过程导致管道压溃压力不同的原因.

图15 不同加载方式下凹坑附近应力云图

3.2 压头动能对管道凹坑的影响

研究不同撞击速度、不同质量的压头撞击管道后形成的凹坑数据,结果表明,在压头动能相同的情况下,不同质量、不同撞击速度的压头撞击管道产生相近的凹坑深度.压头动能与管道凹坑深度的关系曲线如图16所示.

由图16可知,对于相同的压头直径而言,不同质量的压头撞击管道,只要压头具有相同动能,凹坑深度相近.对于管道的凹坑缺陷,其深度与压头撞击管道时的动能相关,压头撞击管道时动能越大,凹坑深度越大.

对于动态加载模拟凹坑的管道模型而言,凹坑深度的不同是由压头撞击管道时的动能控制,因此每一个临界凹坑深度对应一个临界的压头动能.表4为3种不同压头质量时,临界凹坑深度与压头撞击速度和动能的模拟结果.其中,临界凹坑深度取压头质量相同时3种压头直径下模拟结果的平均值.

图16 凹坑深度-压头动能曲线

表4 临界凹坑深度时的压头撞击速度

Tab.4 Impact velocity of indenter at critical depth

从表4可以看出,管道模型会存在一个临界的凹坑深度,此临界凹坑深度与压头撞击管道时的动能有关,即当压头动能小于某个临界值时,动态加载模拟凹坑的管道模型压溃压力大于静态加载模拟凹坑的管道模型压溃压力,当压头动能大于这个值时,动态加载模拟凹坑的管道模型压溃压力小于静态加载模拟凹坑的管道模型压溃压力.

4 结 论

(1) 静态加载与动态加载两种加载方式模拟凹坑对管道模型的压溃压力存在影响,所以用静态加载的方式模拟管道凹坑,以此来分析落物撞击管道这一动态过程是不够准确的.

(2) 在压头直径不同、质量相同时,通过静态和动态两种加载方式模拟管道凹坑,管道模型压溃过程中存在一个凹坑深度的临界值,凹坑深度小于该临界值时,动态加载模拟凹坑的模型压溃压力大于静态加载的模型压溃压力,凹坑深度大于该临界值时,动态加载模拟凹坑的模型压溃压力小于静态加载的.

(3) 用动态加载方式模拟凹坑的管道模型,其凹坑深度主要由压头撞击管道时动能控制,用动态加载模拟凹坑的管道模型压溃压力与压头撞击管道的动能相关.压头动能小于某个临界值时,动态加载模拟凹坑的模型压溃压力大于静态加载的模型压溃压力,用静态加载模拟凹坑的管道模型来分析实际含凹坑缺陷管道的结果是保守的、安全的;当压头撞击管道动能大于该临界值时,动态加载模拟凹坑的模型压溃压力小于静态加载的模型压溃压力,用静态加载模拟凹坑的管道模型来分析实际含凹坑缺陷管道的结果会存在安全隐患,因此对于实际工程中大质量压头高速撞击形成凹坑的管道,建议用动态加载模拟管道凹坑的方法进行分析计算.

[1] Anderson T L,Osage D A. API 579:A comprehensive fitness-for-service guide[J].,2000,77(14/15):953-963.

[2] Wierzbicki T. Indentation of tubes under combined loading[J].,1988,30(3/4):229-248.

[3] American Petroleum Institute. RP-2A-WSD Recommended Practice for Planning,Designing and Constructing Fixed Offshore Platforms-Working Stress Design[S]. The United States:American Petroleum Institute,2001.

[4] Kyriakides S,Babcock C D,Elyada D. Initiation of propagating buckles from local pipeline damages[J].,1983,106(1):79-87.

[5] Park T D,Kyriakides S. On the collapse of dented cylinders under external pressure[J].,1996,38(5):557-578.

[6] 何 璇. 含凹坑海底管道屈曲机理的数值模拟[D]. 杭州:浙江大学化学工程与生物工程学院,2015.

He Xuan. Numerical Simulation of Buckling Mechanism on Dented Subsea Pipelines[D]. Hangzhou:College of Chemical and Biological Engineering,Zhejiang University,2015(in Chinese).

[7] 余建星,李 骁,徐立新,等. 深水海底管道凹陷机理[J]. 天津大学学报:自然科学与工程技术版,2015,48(11):1009-1013.

Yu Jianxing,Li Xiao,Xu Lixin,et al.Denting mechanism of deepwater pipeline[J].:,2015,48(11):1009-1013(in Chinese).

[8] Fan Zhiyuan,Yu Jianxing,Sun Zhenzhou,et al. Effect of axial length parameters of ovality on the collapse pressure of offshore pipelines[J].,2017,116:19-25.

[9] 焦中良,帅 健. 含凹坑管道的完整性评价[J]. 西南石油大学学报:自然科学版,2011,33(4):157-164.

Jiao Zhongliang,Shuai Jian. Integrity evaluation of pipeline with denting[J].:,2011,33(4):157-164(in Chinese).

[10] 杨 琼,帅 健. 凹陷管道的工程评定方法[J]. 石油学报,2010,31(4):649-653.

Yang Qiong,Shuai Jian. Engineering evaluation method for dented pipeline[J].,2010,31(4):649-653. (in Chinese).

[11] Macdonald K A,Cosham A,Alexander C R,et al. Assessing mechanical damage in offshore pipelines:Two case studies[J].,2007,14(8):1667-1679.

[12] Azadeh M,Taheri F. On the response of dented stainless-steel pipes subject to cyclic bending moments and its prediction[J].,2016,99:12-20.

(责任编辑:王新英)

Influence of Denting Under Dynamic Loading on Subsea Pipeline Buckling

Yu Jianxing1, 2,Xue Lufeng1, 2,Yu Yang1, 2,Xu Lixin1, 2,Cai Xiaoxiong1, 2,Feng Xinxin1, 2

(1. State Key Laboratory of Hydraulic Engineering Simulation and Safety,Tianjin University,Tianjin 300072,China;2. Collaborative Innovation Center for Advanced Ship and Deep-Sea Exploration,Shanghai 200240,China)

Denting easily occurs during the burial and use of subsea pipelines,and denting defects influence the local buckling of subsea pipelines.Therefore,it is important to study the local buckling of subsea pipeline with denting defect.At present,researchers use static analysis method to simulate the denting which may be different from the actual process.Finite element software ABAQUS was used to numerically simulate the local buckling of subsea pipelines with denting under dynamic loading,and the simulation result was verified through the comparison with the result for the pressure cabin experiment.The comparative analysis of denting under both dynamic loading and static loading shows that there is some difference between the two loading methods.Simulation of pipelines with denting using static loading is not accurate enough in practical construction,it may be not safe to simulate denting under static loading when the indenter impacts the pipelines with large mass or high speed.

subsea pipeline;dynamic analysis;denting;finite element analysis;pressure cabin experiment;local buckling

10.11784/tdxbz201707055

P754

A

0493-2137(2018)07-0667-08

2017-07-14;

2017-09-07.

余建星(1958—),男,博士,教授,yjx2000@tju.edu.cn.

余 杨,yang.yu@tju.edu.cn.

国家重点基础研究发展计划(973项目)资助项目(2014CB046804);国家自然科学基金青年基金资助项目(51609169);国家科技重大专项资助项目(2016ZX05028005-004);国家自然科学基金资助项目(51239008).

the National Key Basic Research Program of China(No.,2014CB046804),the Young Scientists Fund of the National Natural Science Foundation of China(No.,51609169),the National Science and Technology Major Project(No.,2016ZX05028005-004)and the National Natural Science Foundation of China(No.,51239008).