单井分层同时注水和聚合物工艺的研究与应用

吴志彬

(大庆油田有限责任公司 第五采油厂,黑龙江 大庆 163513)

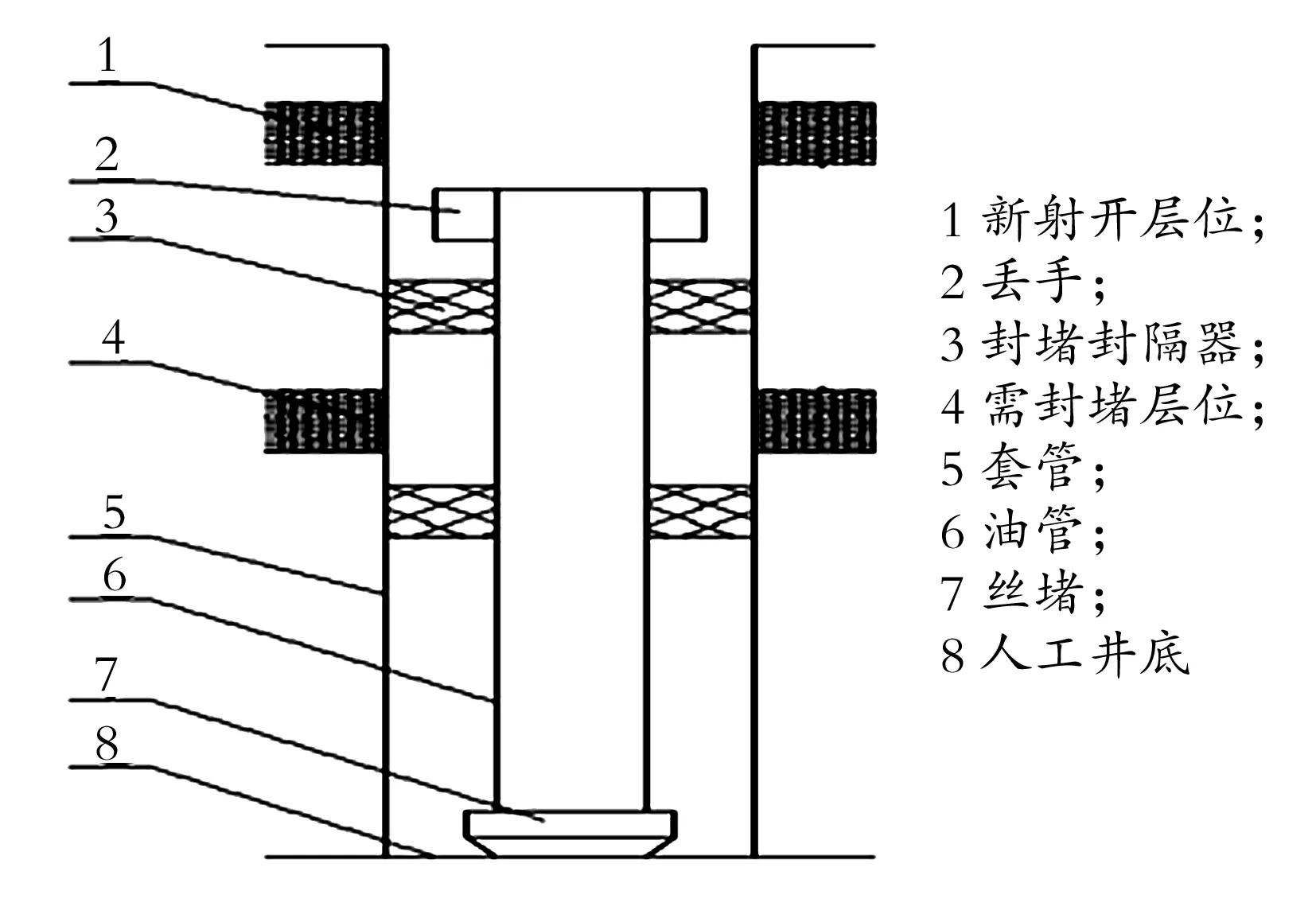

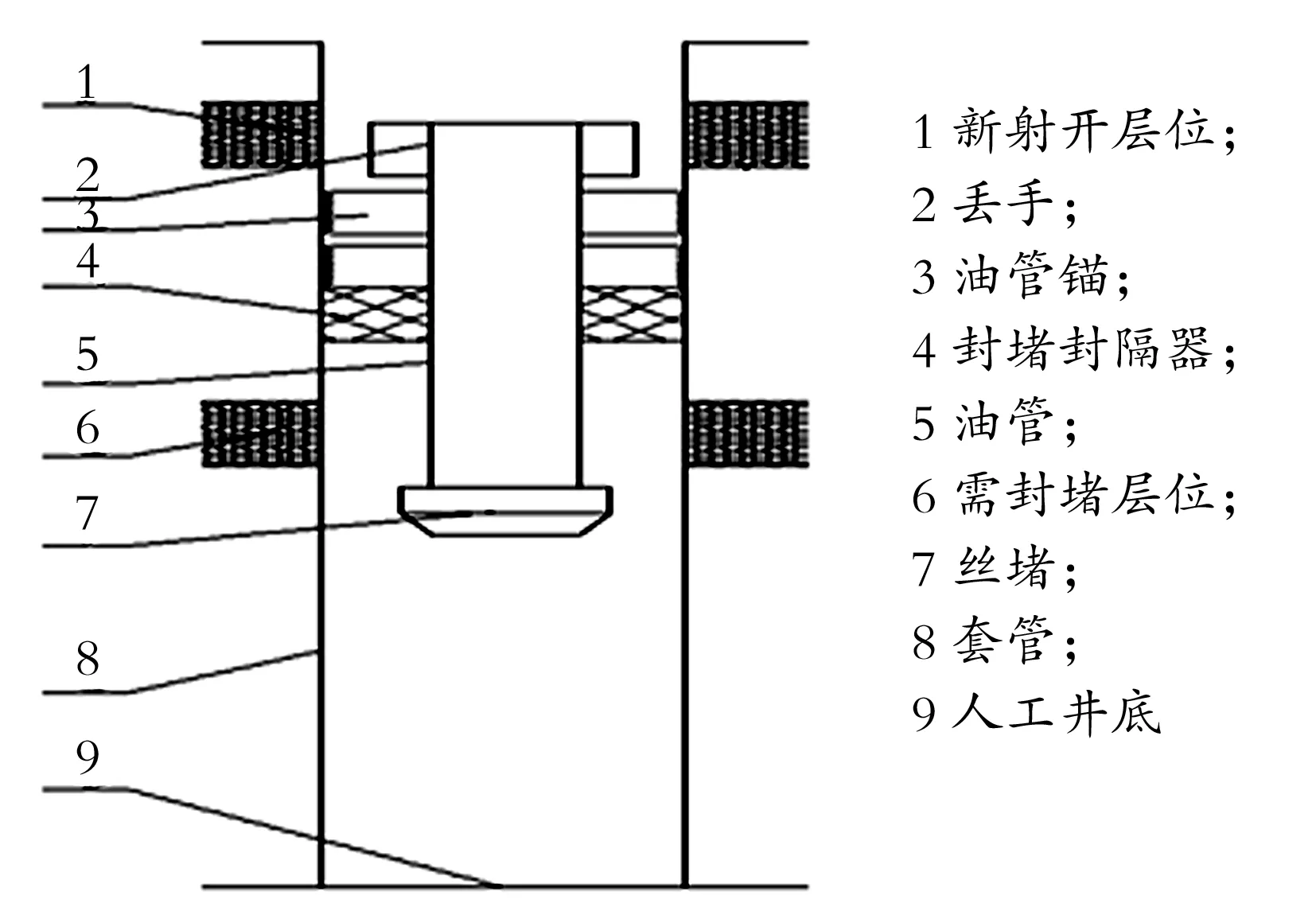

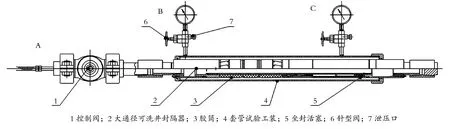

目前,X油田聚驱注入井采用先下入封堵管柱对井筒下部进行封堵[1-4],再下入生产管柱开采上部层位的聚驱上返封堵技术,常见平衡支井底式(见图1)和悬挂式(见图2)两种封堵工艺[5-6]。

以上两项封堵工艺均采用封隔器将上下油层分隔,即:隔开前期开采的下部高含水率的水驱注采层位,而继续对上部新射开层位注聚合物开采,它们是目前油田在水驱后期主要的上返注聚合物开采可靠技术。但这两种工艺也存在一定问题,即由于新射开层位需注聚合物开采,与下部原注水驱替层位(目前需封堵层位)在注入介质上存在差异且只有一条油管注入通道,导致当对上部层位注聚合物时,下部层位无法继续注水开发,结果导致原注入水驱替油层在产量上的大幅减少,加剧平面调整矛盾,给油田开发带来不利影响。

预计到2020年,X油田将有位于4个聚驱开发区块的514口注入井实施聚驱上返注入工艺,将对下部注水层封堵,开采上部聚驱层位,预计封堵下部层位会影响产量高达38.8×104t。目前的常规上返工艺无法满足单井同时注入水和聚合物驱替油藏中的原油[7-8],因此无法挽回由于下部层位被封堵无法继续开采而造成的原油经济损失。为此,开展了单井分层同时注水和聚合物工艺的研究,实现聚驱上返后后续水驱与聚驱开采同时进行的目的,争取降低聚驱上返封堵工作量和封堵对后续水驱生产的影响,进一步提高驱替效果。

图1 平衡支井底封堵管柱示意图

Fig.1Balancedbottom-sitspluggingpipestring

图2 悬挂式封堵管柱示意图

Fig.2Suspendedpluggingpipestring

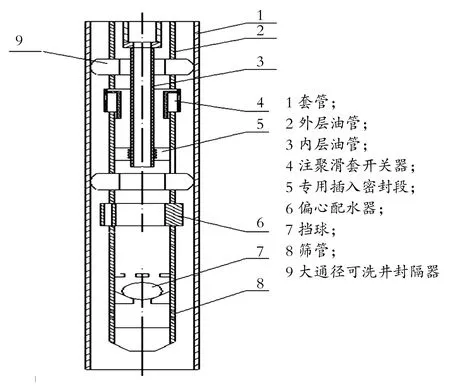

1 工艺管柱设计

单井分层同时注水和聚合物工艺管柱结构(见图3)从上到下主要由外层油管、内层油管、注聚滑套开关器、专用插入密封段、偏心配水器等工具组成。实施中,聚合物溶液经由内层油管与外层油管间的环空间隙注入,注聚器采用注聚滑套开关器;而水通过内层油管经由偏心配水器注入地层。内外层油管通过专用插入密封段进行分隔,使注入的聚合物和水互不影响。插接密封段以上的外层油管采用75.9 mm平式油管(接箍外径107.0 mm、油管外径88.9 mm),内层油管采用对接箍进行薄壁设计,50.3 mm平式油管(接箍外径68.0 mm、油管外径60.3 mm)。为保证插接管的顺利通过,上部封隔器采用大通径的可洗井封隔器。插接密封段以下使用62.0 mm油管,下部封隔器采用注水井常用的可洗井封隔器、偏心配水器、挡球和筛管[9-12]。

该工艺的特点在于:(1) 采用内外两层油管设计,形成两条注入通道;(2) 采用专用插入密封段,使上述两条通道独立,注入时互不干涉;(3) 采用注聚滑套开关器开启压力大于大通径可洗井封隔器坐封压力,有利于封隔器坐封前的升压,保证封隔器顺利坐封;(4)采用上下两级封隔器均设有反洗井通道,可以实现包含上下部管柱在内的全井筒洗井。

图3 工艺管柱结构图

Fig.3Pipestringstructureprocess

2 关键技术

单井分层同时注水和聚合物工艺管柱设计中的关键工艺技术主要有四项,包括:① 大通径可洗井封隔器设计;② 注聚滑套开关设计;③ 插接密封段设计;④ 专用连接接箍设计。其余工艺,如常用的可洗井封隔器、偏心配水器、三寸油管、挡球和筛管等均为目前在用成熟技术。

2.1 大通径可洗井封隔器

大通径可洗井封隔器是在常规可洗井封隔器的基础上优化内部结构,扩大内通径,由原来的55.0 mm扩大至62.5 mm,长845.0 mm,坐封压力12 MPa,上、下接头均可与内径75.9 mm油管直接连接(见图4)。

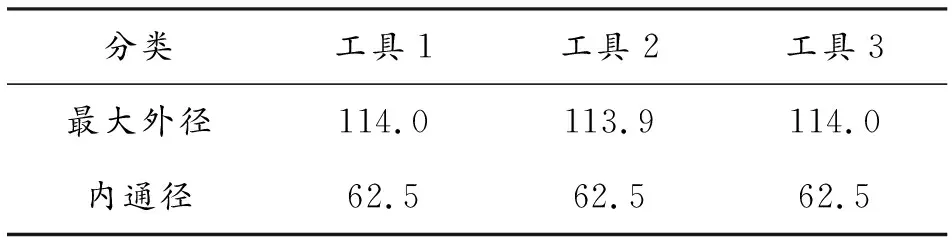

从完成加工的大通径可洗井封隔器中抽选3套,用游标卡尺对外形尺寸进行测量,工具最大外径114.0 mm,内通径62.5 mm,达到了技术指标要求(见表1)。

表1 大通径可洗井封隔器尺寸测量Table 1 Size measurement of large diameter washable packer mm

为验证大通径可洗井封隔器的各项性能,对其进行了室内加压实验,实验装置如图5,过程如下:

坐封试验:从A口加压,压力从0逐步增加,当坐封压力增加到8.0 MPa时,压力突降,表明坐封销钉剪断,继续增加坐封压力至12.0 MPa时,封隔器坐封完毕。

Fig.4Largediameterwashablepacker

图5 大通径可洗井封隔器试验加压实验装置

Fig.5Pressuretestdeviceforlargediameterwashablepacker

反洗井实验:将A控制泵泄压,从B口加压,达到1.5 MPa后,洗井活塞打开,压力液通过胶筒从C口喷出,实现反洗井。

单向承压实验: A口保压10.0 MPa,C口打开,从B口加压,压力从0逐步增加,当压力增加至20.0 MPa时, C口未发现压力液;将A口保压10.0 MPa,B口打开,从C口加压,压力从0逐步增加,当压力增加至20.0 MPa时,B口未发现压力液。

综上,经室内实验证明,大通径可洗井封隔器达到了以下技术指标:

工具最大外径114.0 mm,内通径62.5 mm,坐封压力12.0 MPa,反洗井启动压力1.5 MPa,单向承压20.0 MPa,各项工作性能良好,实现了大通径、坐封可靠、可反洗井和耐高压的目的。

2.2 注聚滑套开关设计

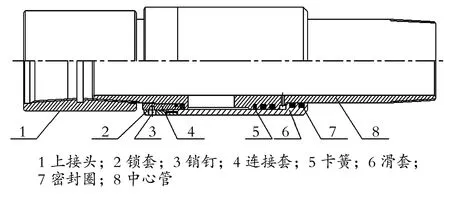

注聚滑套开关主要由上接头、锁套、连接套、卡簧、滑套、中心管等部分组成(见图6)。工艺实施中,注聚滑套开关上接头直接与上部大通道可洗井封隔器下接头连接,其下端中心管直接与下部插接密封装置连接,各项参数为:最大外径φ114.0 mm,内通径φ74.0 mm,长度535.0 mm,滑套开启压力15.0~17.0 MPa。工作时,在上部大通道可洗井封隔器坐封后,将压力提高至15.0~17.0 MPa,高压液体推动滑套下行,剪断销钉,锁套与卡簧锁定后使注聚滑套开关保持开启状态,为聚合物注入地层提供通道。

图6 注聚滑套开关结构图

Fig.6Structureofpolymerinjectionslidesleeveswitch

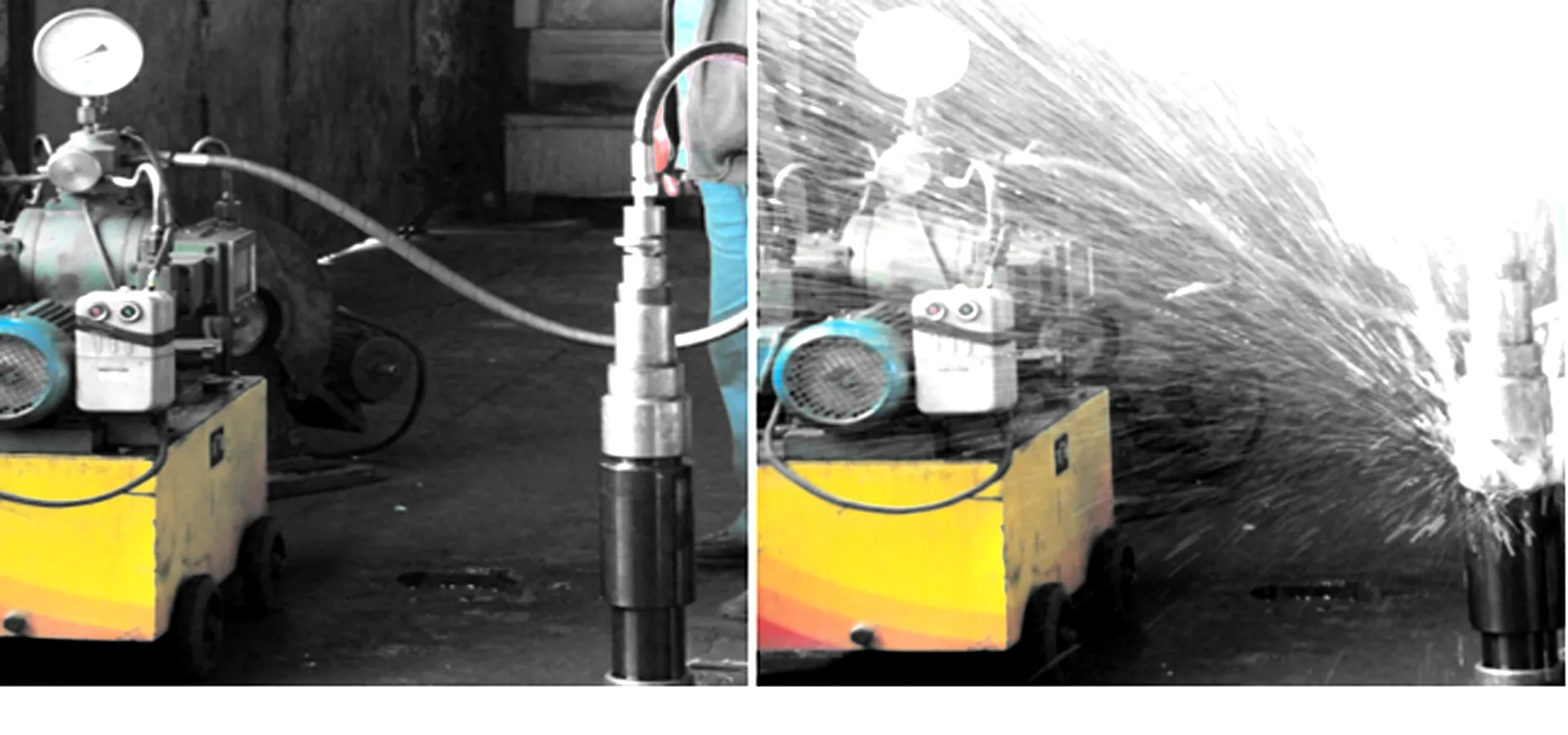

为验证注聚滑套开关在规定压力下是否能正常开启,将注聚滑套开关器与专用加压实验装置连接后加压,压力从0逐步增加,当坐封压力增加到16.2 MPa时,压力突降,说明锁套销钉剪断,滑套开关器滑套打开(见图7)。滑套开关器滑套开启压力16.2 MPa,满足技术指标要求。

图7 注聚滑套开关器滑套开启压力检测

Fig.7Detectionoftheopeningpressureofslidingsleeveswitch

2.3 插接密封装置

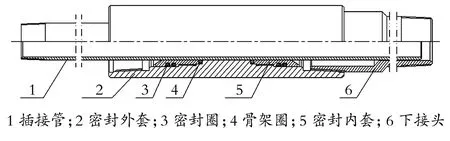

插接密封装置由插接管、密封外套、密封圈、骨架圈、密封内套和下接头组成,其内通径46 mm,插接管长度2 800 mm(见图8)。

图8 插接密封装置结构图

Fig.8Structureofplug-insealingdevice

密封外套上接头与注聚滑套开关中心管下端直接连接,下接头与注水层位的62.0 mm半油管连接,插接管上接头通过专用接箍与50.3 mm油管连接。插接管通过2个骨架圈与密封外套、密封内套密封。将大通径可洗井封隔器、注聚滑套开关器和插接密封段连接拉力装置,增加拉力至400 kN,未出现被拉断或拉脱现象,说明井下工具的抗拉强度达到了400 kN,即40 t的抗拉强度。

2.4 专用连接接箍

单井分层同时注水和聚合物工艺采用内外油管套装组合,外管内径75.9 mm,常规内管接箍最大外径73.0 mm,导致二者存在过流间隙小,对聚合物的注入造成影响。为此,优化50.3 mm油管接箍外径尺寸,由原来的73.0 mm缩减至68.0 mm。优化后,内外管间的过流面积由351 mm2增大至904 mm2。

3 实施方式

(1) 下管柱过程:按管柱及施工设计要求,先下外管后下内管。

(2) 坐封过程:下完管柱后,从内外管环空处加压释放上部封隔器,观察套管溢流情况变化,套管无溢流说明上部封隔器已坐封,提高压力至15~17 MPa,打开注聚滑套开关;从内管加压,坐封注水层位的封隔器。

(3) 密封性验证:①上部封隔器在释放过程中已确认密封;②插接密封段验封,方法一:保持内外管环空无压,从内管加压,如从内外管环空返水说明插接密封段不密封,不返水说明密封;方法二:保持内管无压,内外管环空处加压,内管返水说明插接密封段不密封,不返水说明密封。方法三:下入流量计至插接管与配水器之间和井口以下50 m位置处测试流量,当上层停注、下层正常注入时,两组流量测试值相同则密封,不同则不密封。③下部封隔器验封,方法一:保持内外管环空停注,内管正常注入,如内外管环空处不返水则密封,返水则不密封;或者保持内管正常注入,改变内外管环空处的注入压力,此时,如内管注入压力不变则密封,随之变化则不密封。方法二:保持内外两层油管正常注入,下入验封仪器进行验封。反洗井:注聚层位反洗井时注水层位保持正常注入,反洗井液体从油套环空处进入,经大通道可洗井封隔器上的洗井通道和注聚滑套开关侧向开口处后进入内外管环空,实现注聚层位反洗井。注水层位反洗井时注聚层位停注,洗井液从油套环空处经上部大通道可洗井封隔器上的洗井通道、下部封隔器洗井通道、挡球后进入内管,实现注水层位反洗井。

4 现场应用

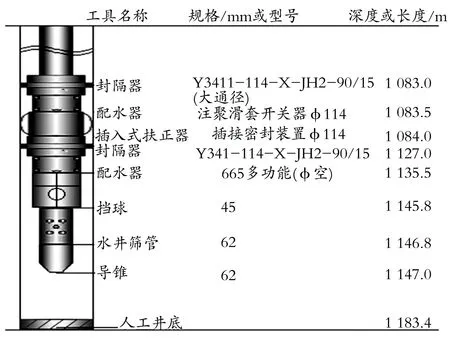

以A井为例,于2017年9月28日进行现场试验,工程设计如图9所示。

图9 A井工程设计

Fig.9EngineeringdesignofwellA

管柱下入中,插接管与插接密封段顺利对接,下井完成后安装双管注入井口,整个过程顺利。用水泥车对井下管柱加压释放封隔器,首先在内外层油管间的环空处加压,压力达到12.0 MPa时,油套环空无溢流,此时上部封隔器坐封成功。提高压力至15.8 MPa后,压力突降至11.2 MPa,继续提高压力,将压力提高至13.5 MPa后无法继续提高,说明注聚滑套开关器已顺利打开。对内管加压释放下部封隔器,压力在12.0 MPa和15.0 MPa时各稳压10 min,以保证封隔器完全释放。下入验封仪器进行验封,结果显示密封。

该井于10月2日下入电磁流量计进行了流量测试,测试前一天在井口将上层笼统注聚层位的控制阀关死,只从内管注入。分别在偏心配水器与插接密封装置之间和井口50 m处进行流量测试,2组读取的水量数据均相同,说明插接密封装置是密封的。

反洗井试验:内外管环空处停注,油套环空利用来水洗井,反洗井压力达到4.2 MPa时从内管出液,反洗井顺利,反洗井后注入正常。

双管内不同注入压力同时注入试验:内管来水的井口控制阀门关死,即下层注水层位停注,并在其放空闸门,连接水泥车、罐车进行模拟注入。内外管环空注聚压力12.8 MPa,内管采用水泥车增加注水,压力13.9 MPa,二者同时注入,注入压力均平稳。

综合上述验证,证明了水聚同井分层同注工艺技术的可行性,笼统注入层位的注入量可以通过井口控制,可下入仪器进行验封和流量测试。通过现场不同压力下同时注入试验证明,该工艺管柱可以达到上层注聚与下层注水同注进行的目的,且在不同注入压力下互不影响。

5 结论

(1) 单井分层同时注水和聚合物工艺的研究与应用,在一定程度上降低了聚驱上返封堵工作量,实现聚驱上返后在单井后续同时注入水与聚合物溶液,大幅降低聚驱上返封堵工作量和对后续生产的影响,较好地满足聚驱注入层逐层上返开发的需要,实现了同井筒内两种不同介质的同时注入。

(2) 单井分层同时注水和聚合物工艺技术在实施过程中需在地面重新布设一套管线,上返区块内井场施工工作量相对较大。因此,需要考虑在将来预计要实施聚驱上返开采的区块内直接布设两套管汇,以降低后续施工难度。

[1] 张雪玲.大庆油田二类油层聚合物驱产油量模型应用[J].特种油气藏,2016,23(2):128-131.

Zhang X L.Polymer flooding production forecast model application in class II reservoir of Daqing oilfield [J].Special Oil & Gas Reservoirs,2016,23(2):128-131.

[2] 李跃林,梁玉凯,郑华安.水侵伤害储层复合解堵工艺[J].特种油气藏,2016,23(5):138-140.

Li Y L, Liang Y K, Zheng H A.Composite deplugging technology in the reservoir with water invasion damage [J].Special Oil & Gas Reservoirs,2016,23(5):138-140.

[3] 王启民,翼宝发,隋军,等.大庆油田三次采油技术的实践与认识[J].大庆石油地质与开发,2001,20(2):1-8.

Wang Q M,Ji B F,Sui J,et al.Practice and knowledge of tertiary recovery technique in Daqing oilfield [J]. Petroleum Geology & Oilfield Development in Daqing,2001,20(2):1-8.

[4] 肖龙,周宏伟,李丽娟,等.二类油层聚合物驱上下返注工艺实践与认识[J].油气田地面工程,2003,22(2):12-13.

Xiao L,Zhou H W,Li L J,et al.Practice and knowledge of up & down fill-up process of class B oil formation polymer flooding[J].Oil-Gasfield Surface Engineering,2003, 22(2):12-13.

[5] 张北彦.小直径工具在聚驱上返封堵试验中的应用[J].内蒙古石油化工,2015(9):19-20.

Zhang B Y.Application of the small diameter tool in up fill-up plugging test of polymer flooding[J]. Inner Mongolia Petrochemical Industry, 2015(9):19-20.

[6] 孟凡晶.新型封堵工艺技术应用可行性探讨[J].内蒙古石油化工,2013(15):107-108.

Meng F J.Discussion on the feasibility of new plugging technology application[J]. Inner Mongolia Petrochemical Industry,2013(15):107-108.

[7] 李清玲,徐晟.注水井套管损坏原因及防治措施[J].江汉石油职工大学学报,2008,21(4):77-79.

Li Q L,Hu S.Reasons for casing damage of water injection wells and its precautions[J]. Journal of Jianghan Petroleum University of Staff and Workers,2008,21(4):77-79.

[8] 杨康敏,胡英才,李粤,等.油水井插管式封堵管柱的研究与应用[J].钻采工艺,2012,35(3):60-61.

Yang K M,Hu Y C,Li Y, et al.Research and application of bayonet-tube string pipe in old/water well[J].Drilling & Production Technology,2012,35(3):60-61.

[9] 韩淑娟,徐文林,潘卫国,等.聚驱上下返封堵新工艺[J].新疆石油科技,2004,14(4):20-22.

Han S J, Xu W L, Pan W G,et al. A new process of up & down fill-up plugging in polymer driving formation[J]. Xinjiang Petroleum Science & Technology,2004,14(4):20-22.

[10] 李佳.水驱注水井配合注聚封堵方法研究[J].内蒙古石油化工,2013(23):140-141.

Li J.Research on polymer injection and plugging method of water flooding injection wells[J].Inner Mongolia Petrochemical Industry,2013( 23): 140-141.

[11] 李明,王治国,朱蕾,等.桥式偏心分层注水技术现场试验研究[J].石油矿场机械, 2010,39(10):66-70.

Li M, Wang Z G,Zhu L,et al.Application test of bridge eccentric stratified water flooding in oilfield[J].Oil Field Equipment,2010,39(10):66-70.

[12] 王金友,王德金,张书进,等.聚合物驱层系上、下返机械封堵工艺技术[J].石油钻采工艺,2000,22(2):70-71.

Wang J Y,Wang D J,Zhang S J,et al.Technology of separated zonal formation drive combined with mechanical plugging[J].Oil Drilling & Production Technology,2000,22(2):70-71.