机器人自动装配方法及技术研究

钟志斌

(广州数控设备有限公司,广东广州510530)

0 引言

装配是产品生产的后续工序,在制造业中占有重要地位,作为一项新兴的工业技术,机器人自动装配应运而生。用于装配生产线上对零件或部件进行装配的工业机器人,属于高、精、尖的机电一体化产品。随着“中国制造2025”与德国“工业4.0”的对接,我国正不断加大对工业机器人行业的扶持力度,生产电子产品的企业也将机器人代替人工这一发展规划提上了日程,装配领域将是未来机器人技术发展的焦点之一。本文将以机器人自动装配剃须刀为例,通过多机器人之间的协同作业,可靠完成单机器人无法完成的复杂任务。

1 装配单元布局

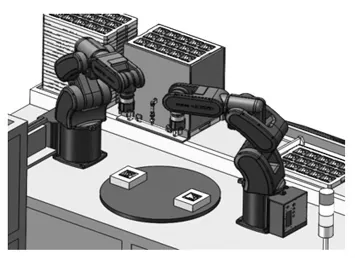

系统由多关节机器人、装配夹具、托盘分拣机构、输送线、变位机定位机构、振动上料装置、托盘叠盘机构、控制系统等设备组成。系统集成应用实现了外壳、弹簧、托盘零部件的自动上下料及机器人协同装配柔性生产工艺。在机器人集成应用中常见的两个问题是工作单元的精准可靠性和控制系统稳定性如何保证,以下介绍机器人协同作业装配单元的布局,整体布局图如图1所示。

图1 整体布局图

1.1 托盘分拣定位机构

(1)外壳托盘分拣:托盘上设计有定向及堆垛卡槽,保证物料放入的一致性和堆垛的稳定性;人工补给托盘料仓,托盘从分拣装置底部一次分拣输送一张托盘;当分拣托盘料仓储存低位时,系统发出预警信号,提醒人工补给物料。

(2)外壳托盘定位:皮带线自动输送托盘到定位装置处进行阻挡定位,发出信号预约机械手取外壳装配及装盘。

1.2 RB03机器人+机械手夹具

(1)系统采用GSK-RB03机器人,重复定位精度高、速度快、控制灵活、体积小,适合本单位生产空间紧凑、效率高的电子生产装配线进行搬运、分拣、柔性装配作业。

(2)针对本应用工况复杂性、定位精度高的特定应用环境,机械手夹具采用柔性装配方式设计,并针对用户产品特性,设计成通用性装配夹具。

(3)双机器人分别从输送线托盘内取外壳部件、振动盘定位机构取弹簧进行协同柔性装配,并将装配成品排序放回输送线托盘内。

1.3 振动盘快速、稳定输送弹簧上料

作为机器人自动组装的辅助供料设备,振动盘可以把堆垛的异形弹簧有序振动排列出来,配合机器人组装夹具一起将外壳各部件组装起来成为完整的一个产品。

1.4 变位机定位装配

(1)变位机定位外壳:根据工件外形特性设置两个外壳定位夹具,可以快速更换模块,实现快速换线产品柔性生产。

(2)变位机采用伺服电机齿轮传动驱动,可实现90°、180°步进旋转夹具,重复定位高,协同机器人精准控制作业。

(3)采用双工位自动变位装配,实现双机器人一边快速安装拆卸外壳,另一边装配弹簧协同作业,生产效率高。

1.5 叠盘、托盘下料

(1)托盘叠盘:输送线托盘送入叠盘机构,系统检测托盘后自下而上叠垛暂存托盘,设计一次可暂存25件托盘。

(2)叠盘暂存满后系统自动放料,输送整叠托盘到缓存物料区,系统提示人工取走盘。

2 装配过程工序控制

本设备为机器人自动装配剃须刀系统,用于实现外壳托盘分拣、托盘自动输送、取外壳定位装配、弹簧上料、机器人协同组装、外壳叠盘以及装配外壳回收等柔性生产工序。本系统以全自动化控制替代人工操作,提高了生产效益。下面用剃须刀装配实例解释装配工艺的顺序控制:

(1)外壳、弹簧上料:建立外壳托盘料仓、弹簧振动盘输送上料。

(2)外壳托盘分拣:将托盘料仓的托盘自下而上分拣,皮带线自动输送托盘。

(3)托盘定位:皮带线将外壳托盘输送到定位装置处进行定位固定,预约等待机械手取外壳装配及装配件装盘。

(4)变位机定位外壳:机械手1取外壳放入旋转变位机夹具,同时,将组装完弹簧的外壳放回托盘相应位置,实现外壳与组装成品外壳的交换装配。

(5)弹簧装配:变位机旋转180°,机器人2从振动盘夹取弹簧进行装配。

(6)装配外壳装盘:变位机旋转180°,机器人1再将装配好的外壳成品放入输送线托盘,重复工序机器人协同装配各零部件。

(7)托盘叠盘:输送线将托盘送入叠盘机构,系统检测托盘后自下而上叠垛托盘,一次可堆盘25件。

(8)托盘下线:叠盘堆满后系统自动放料,输送线将整叠托盘输送到缓存物料区,系统提示待人工取走盘。

为了确保这些装配动作在规定的时间按照正确的顺序进行,总控系统必须能够和工作单元中各个设备进行可靠稳定的信号交流。在应用中,单元控制系统还要考虑完成一些常见的顺序控制、执行计算、处理设备故障等特殊事件以及不规则周期性问题的排除。

3 机器人循环时间和装配动作分析

在机器人自动装配设计中,工作周期循环是一项重要组成部分。周期循环时间决定了机器人生产线的生产效率,本项目通过机器人的协同作业,约束管控机器人的位置和运动轨迹,加强机器人之间的联合式协作,大大提升了装配生产效率。图2为多关节机器人协同作业图。

图2 多关节机器人协同作业图

我们将机器人在装配过程中的应用分成两类:机器人上下料、协同装配。机器人装配的速度决定于生产效率及托盘料仓的容量,根据运行轨迹及PLC检测识别工件等信号交互时间,预计单件装配速度为8 s节拍,方案设计一次储料大概400件外壳,需50 min进行一次补给上下物料。为满足以上自动生产动作要求,需关注以下注意事项:(1)零部件的定向和重复位置精度;(2)夹具的柔性装配设计及通用性;(3)托盘载体的定向定位;(4)机器人可操作的工作区域设计;(5)机器人负载容量设计;(6)系统定位精度和可重复性;(7)机器人形态及协同作业控制;(8)机器利用率平衡的问题。

4 总结与展望

本系统采用两台RB03多关节机器人协同作业,重复定位精度高、速度快、协同控制灵活、体积小。装配机器人的一个目标是实现工作自主、多机协同,开发出智能型自主识别、判断装配机器人,能在各种装配工作站工作,因此多机器人协作、人机协作问题一直是多机器人研究的重点。多机器人技术在未来的生产生活中将有广阔的市场前景,未来多机器人如何完成任务,主要可从以下两点进行研究:

(1)多机器人任务分配:无论是在静态环境下还是在动态未知环境下,首先要对每台机器人分配好任务,使机器人各自按照分配任务去执行;

(2)多机器人路径规划:无论是在静态环境下还是未知环境下,机器人路径规划的主要目的是完成系统分配的任务,保证机器人在执行任务时的稳定性、可靠性等。

[1]于海赢.6-DOF机器人运动路径优化研究[D].长春:长春工业大学,2012.

[2]陈森源.起重机底盘装配线线平衡研究[D].长春:吉林大学,2011.

[3]朱振杰.机械产品装配线平衡问题优化研究[D].济南:山东大学,2010.