电子制动器壳体刚度对夹紧力高温衰退分析①

(同济大学汽车学院,上海 201804)

0 引 言

随着汽车技术的日益发展,尤其是电子技术越来越多地被集成到汽车零部件上,方便了驾驶员操控车辆,提供了更高的安全性和舒适性。汽车制动系统是车辆底盘的重要组成部分之一,也在不断的创新和改进中,电子驻车制动系统(Electronic Parking Brake system)简称EPB越来越多地运到乘用车上[1],其可以根据不同控制策略智能化地应对各种不同的工况,具有更高的安全性,更好的舒适性以及良好的人机交互界面,驾驶员只需要通过简单地按压或者抬起EPB控制按钮,即可实现车辆驻车[2~3]。

国内外更多的研究EPB控制系统以及控制策略,以此来满足和扩展EPB的功能,但对处于坡道上的EPB夹紧后出现夹紧力衰退的机理尚无深入研究,尤其是当制动盘处于250℃并开始冷却后导致的夹紧力衰退的研究。针对活塞直径为38mm的EPB制动器壳体刚度研究,通过试验验证的方法,研究不同刚度的壳体通过EPB作用相同夹紧力后,随着制动盘从250℃开始冷却后,摩擦片对制动盘夹紧力的衰退,从而用于指导前期EPB制动器设计。

1 车辆坡道驻车静力学分析和EPB制动器壳体设计

1.1 车辆坡道驻车静力学分析

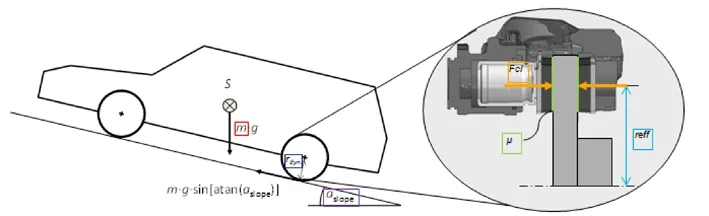

如图1所示,根据车辆平衡方程计算可得单个车辆所需要最小制动力矩:

Mreq=0.5mgsin [arctan(aslope)]rTyre

单个制动器驻车时提供的制动力矩:

Mavlb=μ静Fclreff

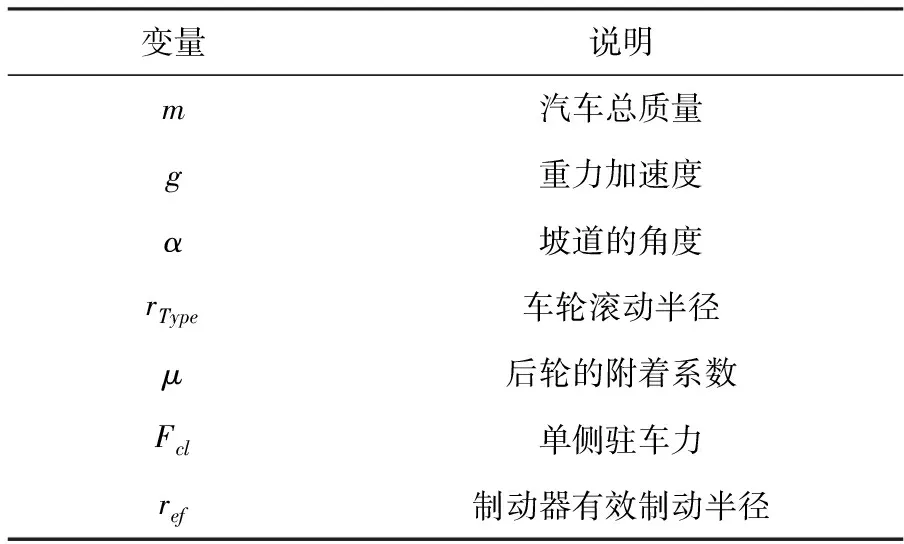

式中的变量说明如表1所示:

表1 静力学公式变量说明

从图1可以看到,Fcl是摩擦片对制动盘施加的夹紧力,活塞和制动盘视为无变形的刚体,摩擦片在设计以及试验均无变化,需要研究的制动器壳体对于高温冷却后对夹紧力衰退的影响,所以涉及到的变量只有壳体形状,其他所有的周边件以及系统参数均保持一致,初始设定的Fcl为17.5kN。

1.2 EPB制动器壳体设计

1.2.1 三维设计

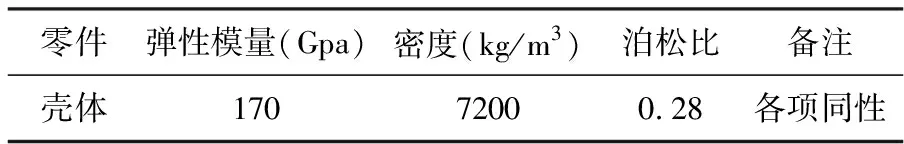

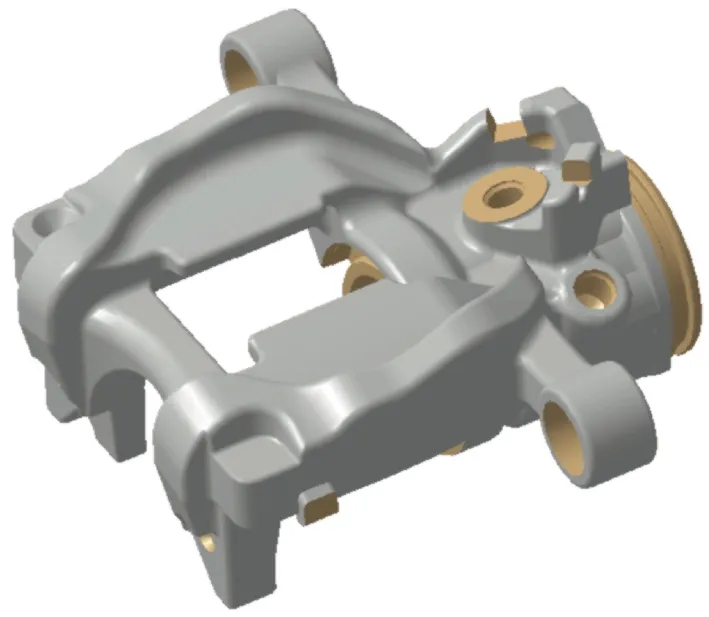

通过Catia三维设计软件进行壳体设计,壳体材料相同,设计了2款38mm缸径活塞的壳体见图2,图3,分别为壳体1和壳体2,其刚度区别主要体现在横梁处的设计。壳体2在横梁处增加了材料,用于提高其刚度,并通过表2定义了壳体的物理参数。

表2 主要零件材料定义

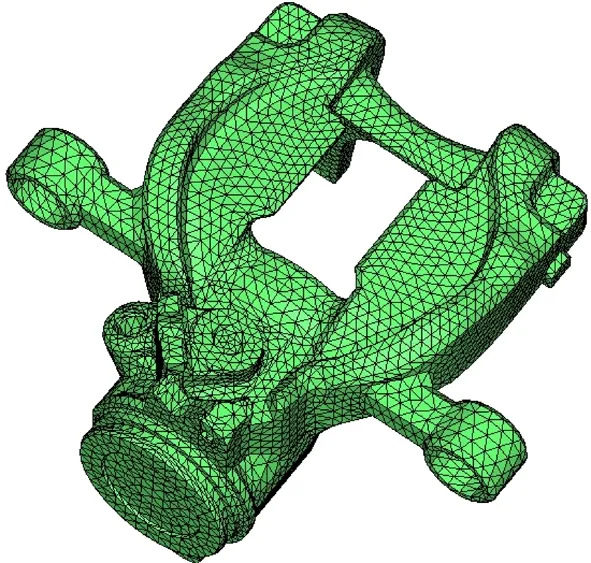

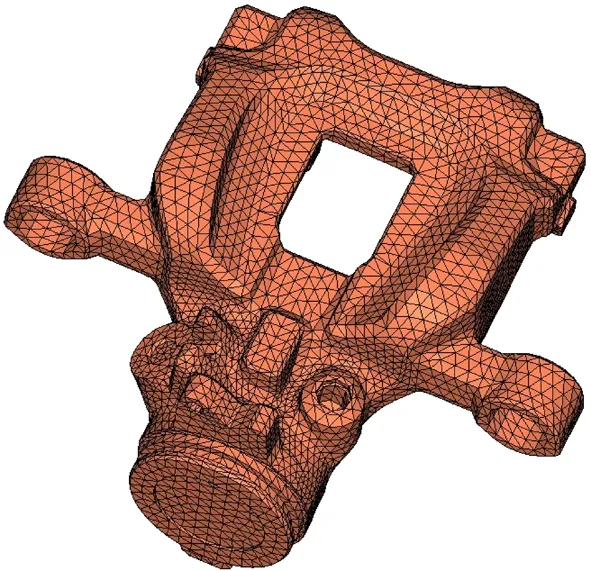

1.2.2 壳体刚度的有限元仿真

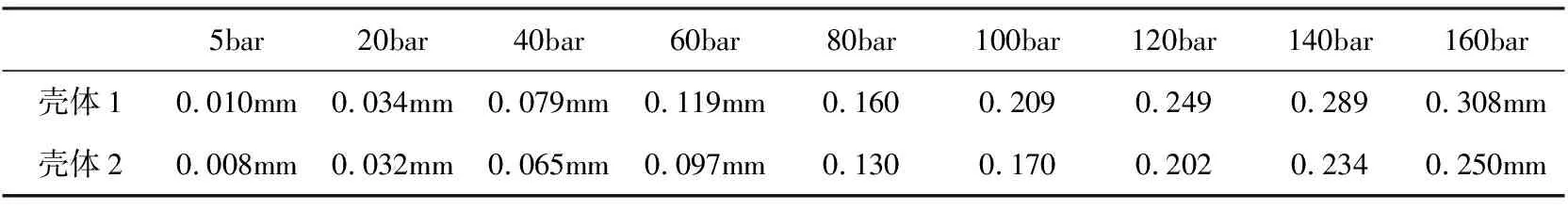

将Catia中的建模文件转换成STP并导入Abaqus有限元分析模块中,使用C3D8实体单元划分网格,如图4和5。通过在壳体底部施加不同压力,计算在壳体活塞孔底部中心处的变形量,以此作为壳体刚度的评估。其值见表3,从中可以得出,壳体2的设计刚度要好于壳体1,即壳体2较壳体1抵抗由制动压力引起的变形能力更强。

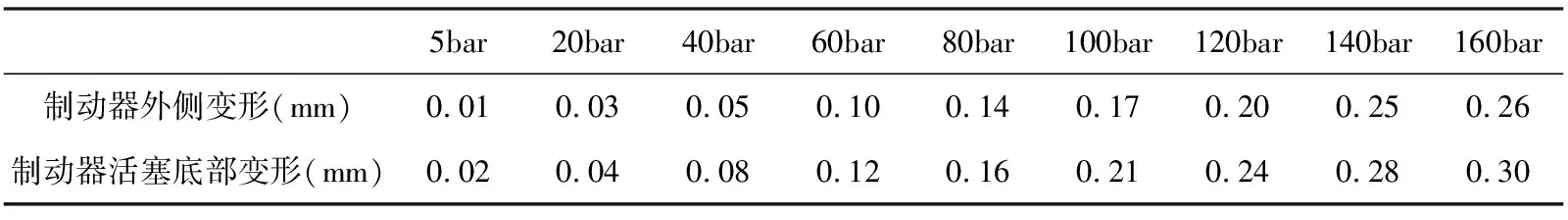

表3 不同压力下壳体变形有限元仿真数值

图1 车辆坡道驻车示意图和EPB卡钳夹紧状态示意图

图2 壳体1三维模型示意图

图3 壳体2三维模型示意图

2 台架实验结果和分析

2.1 台架壳体刚度测量

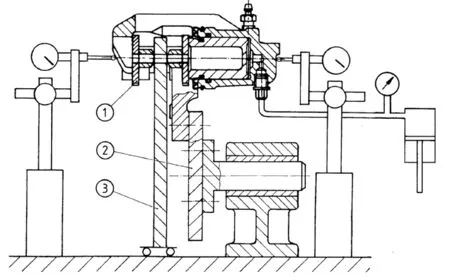

壳体变形试验是为了验证壳体刚度,制动器通过支架固定于台架上,为了排除由摩擦片压缩而引起的误差,摩擦片用刚块代替,在壳体的前后分别安放两个千分表,进油孔与制动软管相连。对制动器施加0~160bar的连续制动压力,测量160bar时的千分表最大度数即为壳体变形量,如图6。

图4 壳体1有限元划网格后的图片

图5 壳体2有限元划网格后的图片

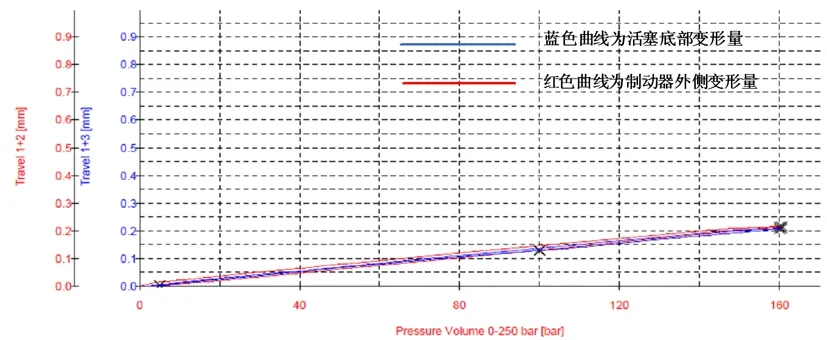

根据图7和图8,从试验结果可以看出:

(1) 壳体1 和壳体2 的各压力下的变形结果趋势和有限元结果趋势吻合。其中壳体1在各压力下和有限元的结果匹配较好。壳体2在60bar以下和有限元结果匹配较好,60bar至160bar,有限元结果再各压力下比实测值略高,这可能是由于三维模型和实物存在一些差异,根据一般铸造工艺,壳体的尺寸波动引起的局部材料和三维存在误差,所以个别点和有限元结果不能非常吻合是可以接受的,但是整体变形趋势是一致的。

(2) 壳体1的变形量无论是从制动器活塞底部还是制动器外侧,均比壳体2大,壳体1的刚度低于壳体2。这主要是壳体2在桥壁处的材料比壳体1更多,可以更多地抵御相同压力下的带来的壳体变形。但是由于壳体是被施加固定夹紧力,当其在压力作用下发生单位面积变形时,刚度好的壳体单位面积变形时受到的压力更大,具体反应到摩擦片和制动盘间的夹紧力情况变化需要进一步通过系统台架试验来验证。

(3) 壳体1活塞底部变形量比爪部略大,而壳体2则相反。说明壳体2在爪部多增加的材料可以有效地减小爪部的变形,如果壳体1需要减小爪部的变形,只需要在爪部开口处填补材料。

(4)壳体1壳体2 台架壳体变形结果见表4表5。

表4 壳体1台架壳体变形结果

表5 壳体2台架壳体变形结果

① 带刚块的制动器总成 ②制动器支架固定板 ③模拟制动盘刚块

图7 壳体1台架刚度测量曲线

图8 壳体2台架刚度测量曲线

2.2 系统台架测试和分析

台架测试通过电子制动器安装于汽车后桥上搭建的台架上,其羊角的轴承和台架的惯量转动台相连,通过惯量台带动制动盘旋转,模拟汽车行驶过程,同时可以通过控制正反转速模拟汽车前进后退的溜车工况。通过一些固定于卡钳和台架上的传感器,监控摩擦片作用于制动盘的夹紧力以及制动盘所受到的扭矩。

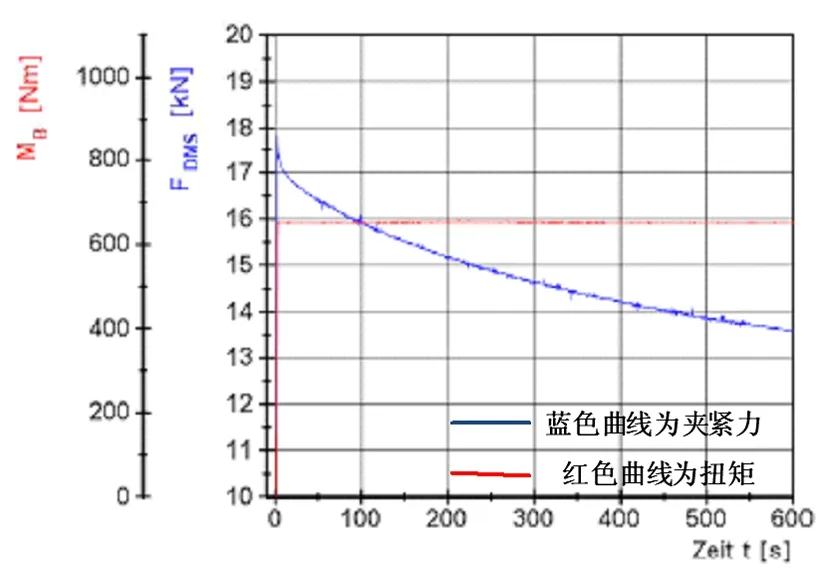

图9 壳体1夹紧力/制动力矩随时间变化

图10 壳体2夹紧力/制动力矩随时间变化

从图9的试验结果曲线可以看到,壳体1随着时间延长,其夹紧力铸件逐渐衰退至接近15kN,但制动力矩仍然保持在950Nm至1000Nm,没有出现制动力矩的衰退。

从图10的试验结果曲线可以看到,壳体2随着时间的延长,其夹紧力逐渐衰退至13.5kN,制动力矩只有650Nm。可见壳体2在500秒后其剩余夹紧力相比壳体1要减少1.5kN,夹紧力衰退变化更大,减少约11%的夹紧力。

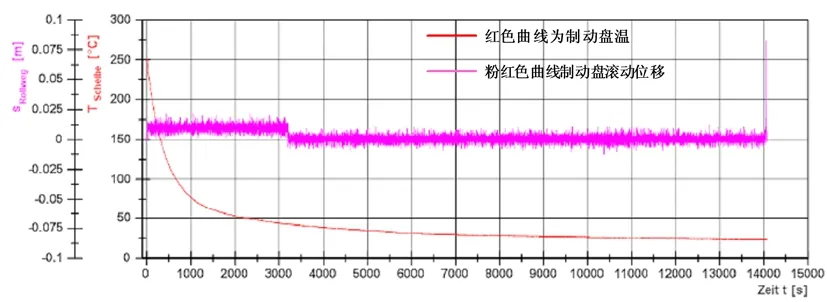

从图11的曲线可以看到,随着温度从250℃逐渐减低到20℃,壳体1的EPB夹紧过程中,制动盘几乎没有滚动位移,受其传感器精度影响,前3000秒内有0.01m的位移波动,但可视为整车仍然处于一个静止状态。在这整个14000s的过程中,约3.9小时内,没有发生滚动位移。

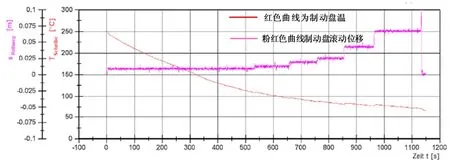

从图12的曲线可以看到,随着温度从250℃逐渐减低到110℃,制动系统没有出现滚动位移,但从110℃逐渐减小至接近50℃时,系统出现了较大的滚动位移,滚动值为0.01+0.015+0.019+0.03+0.06=0.134m,即制动盘发生了0.134m的滚动位移,由于其滚动位移已经大于0.1m,故试验在1100s后终止。

图11 壳体1温度时间和滚动距离相对于时间的曲线

图12 壳体2温度时间和滚动距离相对于时间的曲线

3 结 论

通过以上的分析和试验结果,我们可以得到:

(1) 制动器壳体横梁处材料越多,其刚度越好,变形越小。

(2) 在相同缸径,相同壳体材料,相同摩擦片以及相同电机驻车力作用下,刚度越好,变形越小的壳体会带来更大的夹紧力衰退,伴随着制动盘温度减低后,其夹紧力会收到一定程度得减少,导致有溜车的风险。

(3) 后制动器38mm缸径是最常用的活塞大小,在满足制动器强度耐久试验的前提下,通过有限元仿真计算60bar,100bar, 160bar下的壳体变形, 60bar大于0.1mm,100bar大于0.2mm,160bar大于0.3mm,将会对高温冷却后夹紧力衰退起到一定积极的作用。

参考文献:

[1] 王超勇.车辆电子驻车制动(EPB)控制系统的硬件设计研究[D].南京:南京理工大学,2009.

[2] 陈光前.汽车电子技术的发展和应用[J]趋势跟踪,2009(3):17-26.

[3] 冯春友.汽车电子控制技术的应用现状和发展趋势[J].科技信息,2010(22):376-377.

[4] 王绍铣,李建秋,夏群生.汽车电子学[M].北京.清华大学出版社,2011.

[5] 杨秀芳,张新,常桂秀,等.汽车主动安全技术的发展现状及趋势们.重庆工学院学报(自然科学),2008(4):15-17.

[6] 刘少波,徐展,刘东.驻车制动系统设计[J].东北汽车运输,2003(2):19-22.

[7] 周百川.汽车电子驻车制动系统(EPB)的研究[D].武汉:武汉理工大学,2012:35-38.

[8] 惠艳翠.汽车电子驻车制动(EPB)控制系统的研制[D].成都:西华大学,2011:7-10.

[9] 季海成.现代汽车主被动安全技术[J].科技创新导报,2008(25):8-10.

[10] 刘波.现代汽车安全技术的新亮点主动安全技术将成未来汽车的研发重点[J].汽车与配件,2007(43):4-7.

[11] H.B.Chung,C.W:Lee,D.H.Lee,C.C.Chung,Y.S.Son,EYoon.A Fault Detection Method for Electric Parking Brake Systems With Sensofless Estimation Using Current Nipples[C].1 4m Asia Pacific Automotive Engineering Conf.2007:1-3.

[12] Bonnie Baker.A Baker’S Dozen:Real Analog Solutions for DigJItal Designers[M].2005:25-27.

[13] 赵育良.车辆电子驻车制动系统(EPB)的软件设计研究[D].长春:吉林大学,2007.

[14] 刘波.现代汽车安全技术的新亮点主动安全技术将成未来汽车的研发重点[J].汽车与配件,2007(43):38-39.

[15] 朱华.现代汽车主动安全新技术[J].城市车辆,2009(1):48-51.

[16] 彭忆强,黎长青.汽车电子驻车制动控制系统的仿真研究[J].西华大学学报(自然科学版),2007(4):14-16.

[17] Daniels.The Case for Semi-automatic Transmission[J].Automotive Engineer,1 997,

[18] 钟师.TRW电子驻车制动系统(EPB)先进技术[J].轻型汽车技术,2006,(9):36-37.

[19] Ashiya M,Sone S.Electric Multiple Units With Pure Electric Braking[C].Proc.Railway Cybernetics Symposium,1997,513:164-197.

[20] 刘伟,胡以强.基于填料粒度对离合器摩擦材料性能影响的研究[J]。纤维复合材料,2009,26(1):19-23.