航空发动机用TaW10喷管断裂失效分析

孙 伟,朱宝辉,周晓军

(宁夏东方钽业股份有限公司,宁夏 石嘴山 753000)

TaW10合金是一种高密度、高熔点、高强度的稀有金属合金材料,钨在钽中以置换固溶体形式无限固溶于钽,主要为固溶强化的作用,从而提高材料的室温及高温性能。TaW10合金的最高测试温度可以达到2500℃,与同类型的钽合金及铌钨合金相比具有最高温度。由于TaW10合金优良的高温及耐腐蚀性能,所以经常被用于高温、高压、腐蚀性介质环境下的关键或重要部件,其高温使用环境下的失效原因及形式是备受关注的焦点。本文通过对航空发动机用TaW10合金身部喷管的失效原因的分析,对此材料的压力加工工艺提出一定的指导,进而改善材料的使用性能及可靠性。

1 试验过程

(1)试验材料。试验所使用的铸锭是经真空电子束炉二次熔炼铸锭(铸锭外径尺寸为φ97.5mm),铸锭化学成分分析结果如表1所示。

(2)试验工艺。铸锭(外径φ97.5mm)→超声波探伤→箱式电阻炉加热→表面抗氧化涂装→中频感应加热→3T落锤锻造→超声波探伤→锯切→车外圆→成品锯切→平头→棒材成品真空退火→棒材成品性能检验→棒材成品检验→合格棒材产品包装发货→入厂复验(军工单位)→成品喷管加工→表面抗氧化涂层制作→风洞试验。

表1 铸锭的化学成分

2 断裂失效原因分析

2.1 使用条件

TaW10喷管试验温度为:1540℃,环境介质为:大气环境下,内部压力约50MPa,试验持续时间不足60分钟,断裂现象为:喷管扩张段延横向主断裂,并伴随纵向断裂,整体表现为瞬间炸裂。

2.2 断口宏观形貌及金相组织

图1 TaW10喷管断口宏观照片

原始断口处取横向及纵向试样,采用MM6金相显微镜进行金相组织分析,分析结果为:平均晶粒尺寸很大(约600μm),属于TaW10过热组织。

由于使用环境温度为1540℃,在TaW10再结晶温度以上,喷管部分位置存在变形鼓胀,致使表面涂层脱落,在此温度下持续时间约60分钟,造成材料基体组织异常长大及过热,进而导致材料高温强度及塑性降低。

2.3 断口微观形貌

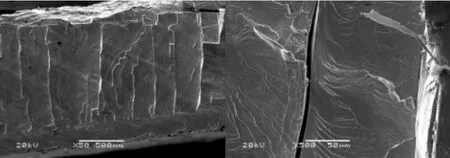

对失效喷管的断口处取横纵向试样,通过断口SEM(扫描电子显微镜)表面形貌分析可以看出,断口表面存在典型的河流花样、解理刻面及解理台阶,表明材料呈现脆性,可判定为脆性断裂。具体微观断口形貌照片如图2所示:

图2 TaW10喷管纵向取样微观断口形貌照片

3 分析与讨论

TaW10材料常规使用温度在1400~2000℃范围使用,最高测试温度可以达到2500℃,在1200℃具有325MPa抗拉强度(σb)和15%延伸率(δ5),1400℃具有280MPa抗拉强度(σb)和19%延伸率(δ5),2000℃具有150MPa抗拉强度(σb)和23%延伸率(δ5),而实验温度为1540℃,内部压力在约50MPa,TaW10的性能完全能够抵抗此种环境温度及压力。但是,由于常规使用的TaW10铸锭为电子束炉二次熔炼外径φ97.5mm铸锭,而棒材成品规格为:φ60×500mm单根重量较大,此种规格铸锭生产规格及重量较大的成品棒材导致坯料锻造高径比不适宜(钽及钽合金高径比1.5~1.8较为适宜),不宜实现大加工率锻造墩粗,所以铸造态组织破碎不充分,导致棒坯组织不均匀。晶粒尺寸较为粗大处在高温及高压下易出现局部的鼓胀变形,致使涂层表面与基材结合紧密度下降,在高温、高速气流冲击的情况下造成局部涂层脱落,基材气体杂质吸入(由于钽及合金的吸气性能很好,主要为氧气吸入导致的氧化作用对材料的性能影响较大)进而导致基材性能迅速降低及再结晶温度下降所导致的过热。综上所述:高温、高压、气体杂质吸入、再结晶温度降低、过热、强度及塑性降低、脆性增强等动态因素交互作用下,最终喷管瞬间解理脆断裂失效。

4 结语

①此次试验身部喷管断裂性质为解理脆性断裂。②晶粒尺寸过大及不均匀的棒坯生产的身部喷管在试车试验中可能导致材料局部变形,进而导致材料断裂失效。③涂层脱落后的材料吸气造成材料过热是导致喷管断裂失效的主要原因。

[1]Hejilin(何季麟)China Materials Engineering Canon(中国材料大典)[M].Beijing:Chemical Industry Press,2006.

[2]吴全兴.钽及其合金的用途[J].稀有金属快报,2002,23(3):24—25.