制备大粒径低氯含量草酸钴的工艺研究

钟 晖,秦汝勇,张 涛

(1.广东佳纳能源科技有限公司,广东 清远 513056;2.清远佳致新材料研究院,广东 清远 511517;3.湖南佳纳能源科技有限公司,湖南 益阳 413001)

1 概述

目前生产草酸钴的主流工艺是将一定浓度的草酸铵溶液以一定的速度加入酸化后的氯化钴溶液中进行沉淀。当PH达到2~2.5时,为沉淀的终点。通过固液分离,得到固体草酸钴,再用热纯水洗涤、闪蒸烘干、混料之后得到批量的草酸钴产品。这种工艺生产的草酸钴粒度范围D50一般在1μm~10μm之间,氯离子含量在0.03%~0.05%之间。

有一种特殊要求的硬质合金用草酸钴其平均粒度D50要求大于20μm,氯离子含量小于0.03%。前述工艺就无法满足要求。本研究就是针对这种大粒径低氯离子含量的草酸钴制备工艺而开展的。

2 试验过程

2.1 主要仪器及设备

主要分析仪器:原子吸收分光光度计、分光光度计、电位滴定仪、激光粒度分析仪、扫描电镜等。

主要试验设备:无极调速搅拌器、烧杯、真空吸滤器、烘箱等。

2.2 工艺流程的确定

常规工艺制备的草酸钴中氯离子含量能稳定控制在0.03%~0.05%之间。但要降到0.03%以下,则比较困难。草酸钴中的氯离子主要是由于在沉淀过程中被包夹在草酸钴晶体中,很难在洗涤过程中被纯水洗出来造成的。因此重点是要解决沉淀过程中的包夹问题。考虑到将草酸铵加入氯化钴溶液中进行沉淀时,沉淀环境存有大量氯离子,因此沉淀物中包夹氯离子是不可避免的。为此考虑用反加的方法完成沉淀过程,即将氯化钴液加入草酸铵溶液中。在整个沉淀过程中氯离子浓度是逐步升高的,在成核过程中,氯离子被包裹的可能性很小,同时在晶体长大过程中,氯离子被夹带的趋势也不大。做了几个探索性试验,氯离子含量都低于0.03%。最终试验研究的沉淀方式确定使用反加的方式。

由于氯化钴中的钴离子在水溶液中是完全电离的,当遇到草酸根时,立即反应生成草酸钴沉淀。由于反应速度快,且钴离子浓度高,所以大部分是在进行成核反应,生成大量的晶核,颗粒不能有效地长大。要减少成核反应,使沉淀反应能附着在晶核上进行,使晶粒能长大,就必需降低水溶液中的游离钴离子。添加络合剂是最有效的方法。通过络合离子在水溶液中的平衡反应,还能使游离的钴离子在溶液中的浓度相对稳定,有利于形成一个均相沉淀的环境,使晶粒生产更均衡,粒度分布更均匀。

由以上前期探索性试验和分析,确定本研究的工艺流程为:将氯化钴溶液加氯化铵络合钴后,加入草酸铵溶液中沉淀草酸钴,然后固液分离,电热烘箱烘干后,进行氯离子含量和粒度分布及形貌的分析。

2.3 试验过程

2.3.1 配料

(1)草酸铵:按要求称量一定量的草酸于烧杯中,加入适量的纯水,搅拌溶解完全后,加入氨水调PH=4.5待用。

(2)氯化钴液:按要求称量一定量的氯化钴晶体于烧杯中,加入适量的纯水,搅拌溶解完全后,按一定钴铵摩尔比加入氯化铵晶体进行络合。络合完成后,再加入草酸调PH=1待用。

2.3.2 沉淀制备草酸钴过程

(1)量取一定量的待用草酸铵于烧杯中,装好搅拌并启动搅拌(转速为400转/分钟),开电炉加热至60℃。

(2)取待用氯化钴液,加入烧杯中进行沉淀草酸钴的反应。1小时左右溶液的PH值降到2~2.5,完成沉淀过程。

(3)沉淀完成后,保温陈化0.5小时,用布氏漏斗进行真空过滤。得到草酸钴在90℃下烘干8小时,取样进行分析。

3 实验结果与分析

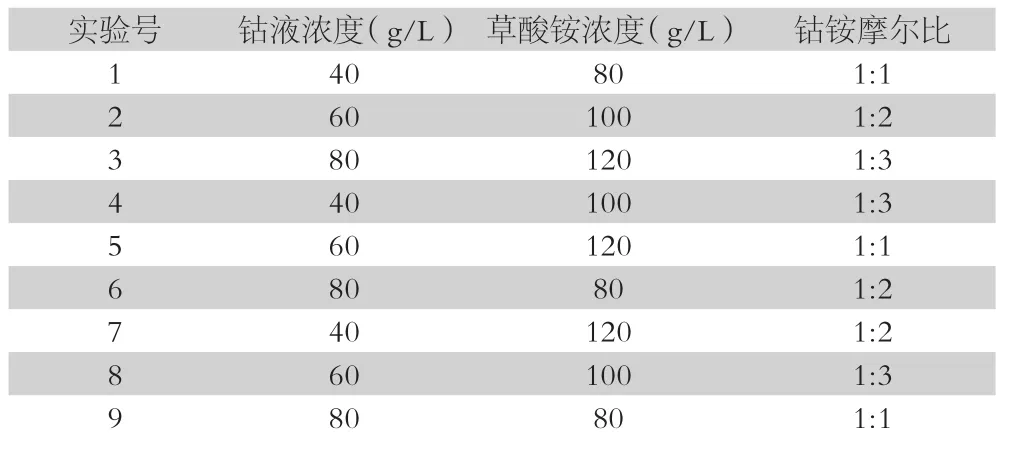

本实验研究的重点参数有三个:氯化钴液浓度(以钴离子含量计)、草酸铵溶液浓度(以草酸含量计)、钴铵摩尔比。采用正交试验的方法进行最佳参数的确定。根据常规生产工艺参数,结合探索试验数据,确定如下正交试验表。见表1

表1 正交试验表

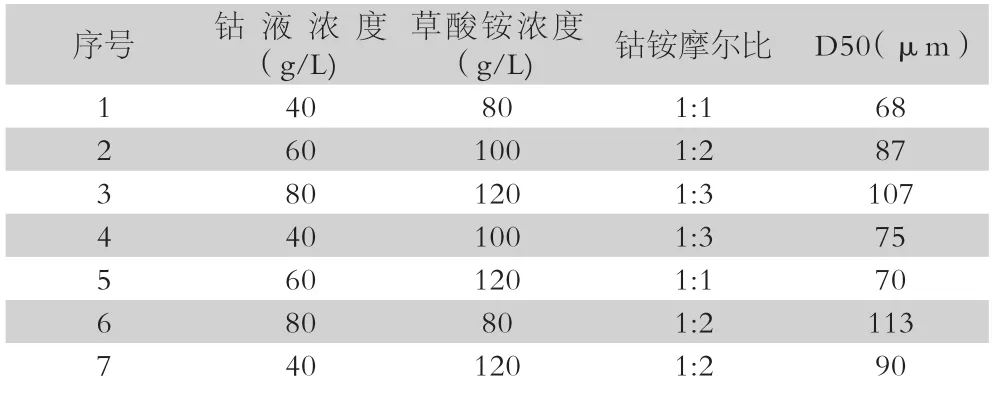

3.1 对平均粒度D50的影响试验

根据表1设定的三因素和三水平,完成9个试验中平均粒度分布结果和极差分析见表2。由表2可以看出:①络合剂的加入,对平均粒度D50的影响是巨大的。常规工艺生产草酸钴平均粒度D50都在20μm以下,加入络合剂之后,平均粒度D50可以达到100μm。与前面的分析是对应得上的。②络合剂的加入有一个限值,超过之后,平均粒度D50不会继续增加。分析其原因可能是对钴离子的络合度太高时,游离的钴离子浓度太低,造成晶核得不到正常需要的沉淀物来长大,从而影响了最终产品的平均粒度。这一点仅仅是个沉淀原理的分析,实际情况还要另外进行研究。③表2的分析是根据产品的平均粒度D50最大化为基础进行的。如果实际要求的D50在其中的某一个数值,通过调整这三个因素也是完全可以实现的。如果还需要做到更大的平均粒度D50,可以增加沉淀温度、搅拌转速和加料速度等因素的调整,应该也是可以达到的。

表2 粒度分布正交试验结果及分析

60 100 1∶3 102 9 80 80 1∶1 80 I1 233 261 218Ⅱ2 259 264 290 III3 300 267 284 I1/3 77.67 87.00 72.67 II2/3 86.33 88.00 96.67 III3/3 100.00 89.00 94.67 Rj 22.33 2.00 24.00影响力 中 小 大最优水平 80 120 1∶2 8

3.2 对氯离子的影响试验

根据表1设定的三因素和三水平,完成9个试验中氯离子含量结果和极差分析见表3。由表3可以看出:①钴液浓度低有利于降低产品中的氯离子夹带。②三因素的变化对产品中的氯离子夹带影响力相当。原因是反加的方式决定的。正如前面分析的一样,反加过程中,由于沉淀环境是在氯离子由低逐渐升高的过程中进行的,那么早期被夹带在晶体内部的氯离子含量大大减少,而后期氯离子较高时夹带进产品的氯离子都存在于晶粒的表层,在陈化过程中,很容易被置换出来。因此相对于正加方式,反加方式得到的产品中氯离子含量大大降低。

表3 氯离子含量正交试验结果及分析

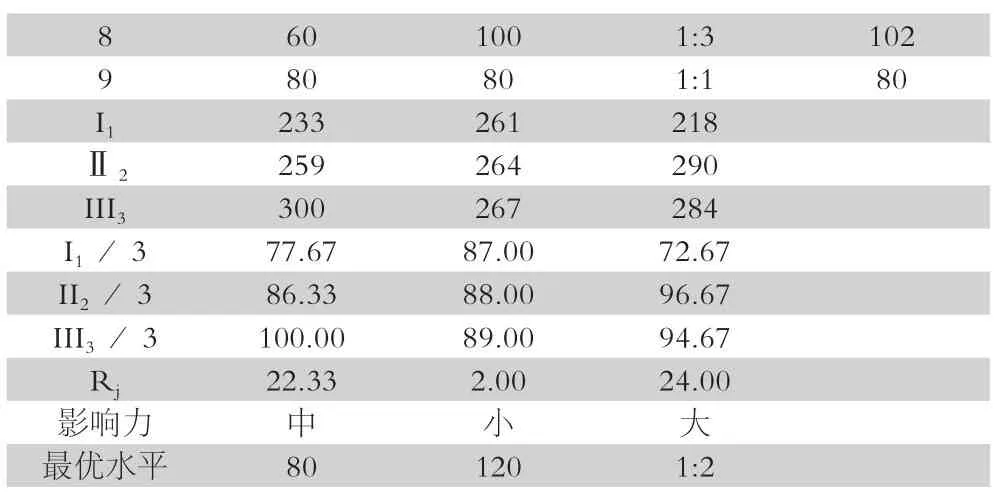

3.3 最佳条件的验证

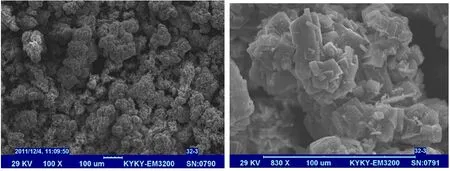

由3.1和3.2的结果分析可以看出:无论三因素如何变化,草酸钴产品的离子含量都远低于0.03%,在做最佳条件的验证试验时,可以忽略对氯离子的影响,而仅考虑对平均粒度D50的影响。因此最终确定的最优条件是:钴铵摩尔比为1∶2;钴液浓度为:80g/L;草酸铵浓度为:120g/L。以此条件再沉淀一份草酸钴,相关指标分析结果为D50:109;[Cl-]:0.006%。其粒度分布见图1,扫描电镜见图2。

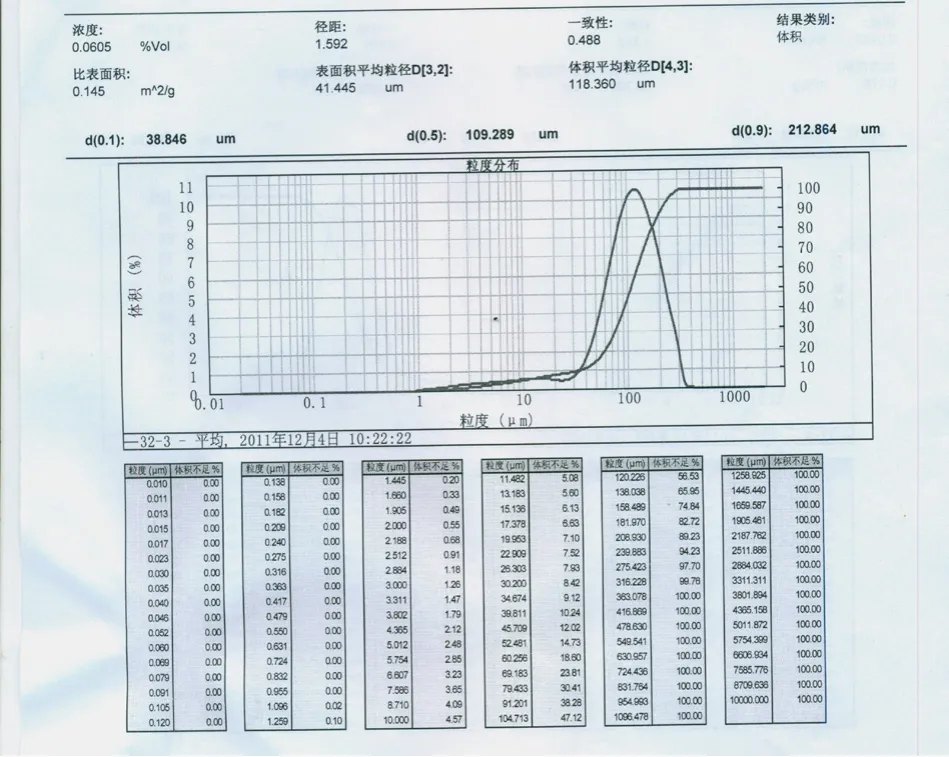

由电镜图可以看出:草酸钴的颗粒形貌已经和常规工艺生产的草酸钴完成不同,成类球形。这是均相沉淀的结果。由粒度分布图可以看出:粒度分布比较宽,均匀性不是很好。这应该是由于在沉淀过程中,碳酸氢铵的浓度在不断降低造成的。如果要考虑得到粒度分布更窄的产品,可以考虑将氯化钴溶液与碳酸氢铵溶液同时加入的并流方式进行沉淀。

图1 草酸钴粒度分布图

图2 草酸钴扫描电镜图

4 结论与讨论

(1)应用反加的方式,即将氯化钴溶液加入草酸铵溶液中,能有效地减少沉淀过程中草酸钴中氯离子的夹带,最终产品中氯离子含量小于0.03%。

(2)络合剂的加入,能降低游离钴离子的浓度,减少晶核的生成,使沉淀能附着在晶核上发生,促进晶体的长大,有助于得到平均粒度更大的草酸钴产品。

(3)本研究的试验条件下,制备的草酸钴平均粒径在50μm~110μm之间。20μm~50μm及110μm以上粒径的产品通过调整本研究的三个因素是否也是可以得到的。这有待以后的研究论证。原理上是可行的。

(4)要得到更均匀,粒度分布更窄的产品,是否可以使用并流的加料方式,即氯化钴溶液与草酸铵溶液以一定的流比同时加入反应器中反应。这样沉淀环境的浓度变化更小,沉淀过程更稳定。这在三元前驱体的生产和某些特别要求的碳酸钴生产已经广泛应用。在草酸钴生产中,应该也是可以尝试的。

[1]何焕华,蔡乔方.中国镍钴冶金.冶金工业出版社,2009.

[2]李桃英,陈松,苏兰伍.NH4+浓度对草酸钴粒子形貌与粒度影响的研究.有色金属(冶炼部分)2008年第6期.

[3]何显迭,叶红齐,许开华,陈永明,邓伟,周继锋,蒯勤,M.HOUNSLOW4.草酸钴沉淀过程的溶液体系演变模拟.中国有色金属学报2011年第21卷第9期.

[4]许越.化学反应动力学.化学工业出版社,2005.