浅析乌江船闸横拉门设计

宋 骏

一、工程概况

原乌江船闸是一座非标准的简易船闸,原设计为100t级,近年来过往船只的数量、吨位逐渐增大,船闸的通过能力明显不足。船闸于2008年进行改扩建,将原孔宽8m船闸扩建12m孔宽,闸室长度增至140m长,根据规划水位资料,船闸工作闸门承受双向水头,在满足通航要求前提下,兼有防洪要求。

二、闸门结构布置

门型:考虑船闸双向挡水,门型采用横拉闸门。

门叶结构布置:根据规划设计水位,门顶高程12.2m,横拉门门高12.3m,门叶结构:为实腹式焊接构件,主材Q235。下闸首横拉门尺寸(宽×高×厚)12.55m×12.3m×3.5m,闸门在上、下游侧均布置面板,门体设9根主梁,支承跨度12.47m,考虑主梁的腹板稳定,在主梁腹板纵、横向设有加强肋板。门体设5道纵梁,纵梁设有检修与通水孔,纵梁在开孔处设宽250mm翼缘,在纵梁区格间均布置小纵梁,纵梁与主梁等高齐平连接,在闸门上、下两侧与孔口上、下游两侧均设有侧轨,正、反向支承门体,当门体关闭孔口,侧轨支承门体的水压力并传递给闸室的土建基础。

门体止水:门体的侧轨内侧布置“Ω型”止水橡皮,底止水均采用“Ω型”止水橡皮。

闸门顶、底支承:闸门的底部布置底台车,闸门顶部布置顶台车,顶台车与门体吊架相连,共同支承门体行走,开启关闭闸室孔口。顶、底台车均布置4只滚轮,滚轮为Ф600mm铸钢滚轮,滚轮踏面宽度80mm,轴径Ф100mm,轴衬采用铜基镶嵌自润滑材料。

侧向限位支承:闸门底部上、下游孔口侧埋设Ф220mm铸钢滚轮作闸门侧向限位,另在闸门顶部上下游侧设有侧轮轨道,与埋设在孔口两侧滚轮配合形成闸门顶部侧向限位。

轨道埋件:闸门底部门槽埋设底台车轨道,闸门顶部台车平台处埋设顶台车轨道,轨道采用重轨43轨道。

启闭机选用:根据启闭力计算结果,上闸首启闭力为114.0kN,启闭机选用2×80kN齿条式启闭机,启闭容量为160kN,工作行程13.0m,启闭机布置在闸门顶台车的顶部,行走齿轮与埋设在顶部齿条啮合,开启、关闭闸门。

三、闸门设计特点

1.横拉门主梁结构布置

原船闸主梁与纵梁均采用桁架梁结构,各桁架梁均为型钢焊接构件,船闸在过船时,开启、关闭横拉门,门体的顶、底台车与轨道刚性滚动运行,另门体在水中运动,水体冲击桁架梁型钢杆件,均能引起闸门振动,此次扩建横拉门主梁与纵梁采用实腹式焊接结构,材料为Q235。这种实腹式梁系布置闸门整体刚度较大,便于顶、底台车与浮箱设置,闸门便于制作、喷锌防腐,相对于桁架梁结构在工地现场拼装,闸门制造精度能够得到保证。

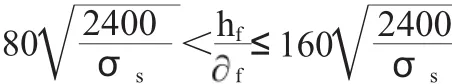

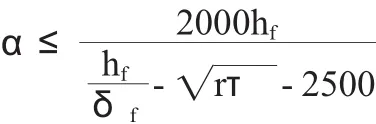

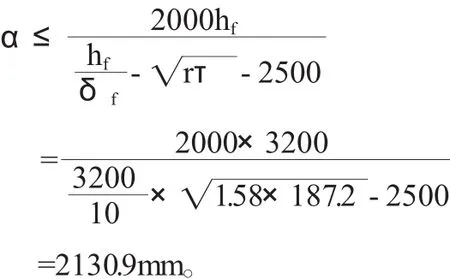

2.闸门主梁局部稳定计算与处理

门体主梁高3200mm,腹板厚度10mm,支承间距12300mm。由于主梁高度大,且腹板厚度小,应保证闸门在挡水时主梁受力腹板受压的局部稳定问题。

该闸门横向劲板设置距离为1247mm。

3.闸门防浮、设透水措施

横拉门采用实腹式结构形式,门体外形为矩形体,形同在水中的浮箱,闸门在水里会浮起,应考虑闸门的透水设计,船闸在过船时,会发生水位变化,还应考虑闸门腔体内的水位应与闸室内水位同时升降,否则会产生水位差而引起浮力。所以在闸门设计时主梁各层间必须通透,需在边柱设透水孔,主梁间的检修孔兼作上、下通水孔,这样船闸水位变化时,使得闸门内的水位与闸室的水位同步升降,不会引起不可控的浮力使得闸门浮起失稳。

4.闸门检修条件设置

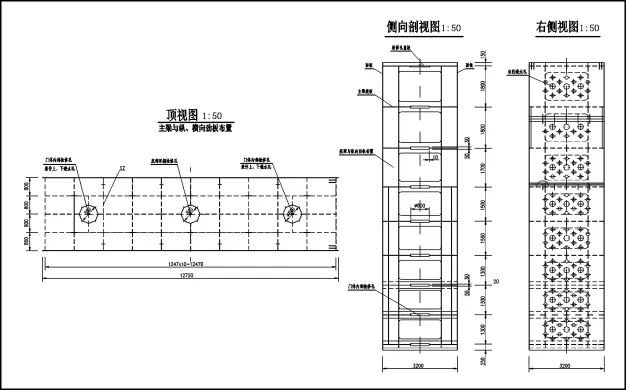

对于这样的大型闸门,在闸门设计时就应考虑闸门应具备检修条件,闸门多主梁布置,主梁间的最小间距为1300mm,纵梁采用中间开孔,最小孔的高度1100mm,宽度1600mm。这样的空间既满足闸门主梁布置,又便于检修人员进出闸门的腔体内进行维修。在闸门垂直向各腹板设有两道检修孔,检修人员可进入闸门各道腹板层进行检修,见图1。

图1 闸门主梁布置图

四、工程运行情况

乌江船闸扩建工程自2008年建成以来,起到了防洪除涝的作用,完善了乌江枢纽控制功能。船闸金属结构至今运行良好,满足船闸过船运行与挡水功能要求,克服原闸门振动现象,也提高水上运输的运力,更好地发挥航运效益,促进当地经济发展。

五、结语

在船闸横拉门设计中采用实腹式主梁结构布置的关键在于主梁局部稳定处理,消除水体浮力设置。横拉门实腹式布置结构,整体刚度较大,解决原闸门振动问题,工程量并没有加大,通过多年的运行,说明设计是合理。在工程设计中,要对以前的设计进行总结,找出存在的问题与不足,并针对这些问题,采用新结构布置方式完善工程设计