国外漂浮式风电现状对我国发展深远海域风电的启示

中交第三航务工程局有限公司 ■ 时蓓玲

0 引言

全球80%的海上风能资源位于水深超过60 m的海域,这对固定式支撑结构的风电机组是巨大挑战,而发展漂浮式海上风电具有巨大的潜力,因为深远海域范围更广,风能资源更丰富,风速更稳定。在国外正在开发的30多个漂浮式风电机组概念设计中,已有5个1 MW以上的项目得到了试验验证。挪威、葡萄牙、英国及日本等国家都投入了大量资金用于研发和试验,美国也即将在太平洋西海岸建设漂浮式风电机组阵列。2017年10月18日,全球首座漂浮式风电场Hywind在苏格兰东海岸正式投产运行,该风电场离岸距离为25 km,总装机容量为30 MW。截至2018年1月底,该风电场已正常运行3个月,不仅通过了最大风速34.7 m/s、浪高8.2 m的北海大风季的恶劣自然条件的考验,而且发电能力也超过预期,3个月的平均容量系数达到65%。

海上漂浮式风电机组的概念最初由 William E.Heronemus教授于1972年提出,经过数十年的发展,其已从概念设计初步进入商业化阶段,并呈现加速发展的态势。从这些漂浮式风电项目中获得的经验可为我国发展漂浮式海上风电提供很好的借鉴。

1 我国发展漂浮式海上风电的可行性

海上风电场建设的可行性取决于以下几方面因素:自然条件、技术能力、风电场建设的经济性。

1.1 自然条件

对海上风电场的建设来说,自然条件主要有风资源条件、水深条件和地质条件。其中,对于风资源条件,深远海域的风力不必赘述,本文仅讨论水深条件和地质条件。

1)水深条件。水深是决定海上风电机组基础形式选择的首要因素。当水深超过50 m后,固定式基础的建设无论从技术层面还是从经济性考虑,都面临极大挑战。随着装机容量的增加及浅近海域资源的减少,风电场必须从近岸向更深远的水域开发。

挪威船级社(DNV)标准根据水深条件推荐了海上风电机组基础的选择:重力式基础适用于0~10 m水域,单桩基础适用于0~30 m水深,三脚架/导管架适用于20 m以上水深区域,筒式基础适用于0~25 m水深区域,漂浮式基础适用于50 m以上水深区域。

根据欧洲风能协会(EWEA)的研究,欧盟2020年的海上风电目标是40000 MW,2030年达到150 GW,这一阶段的目标主要是依靠50 m以内水深区域使用传统固定式支撑结构来实现。然而要实现2050年460 GW的目标,就必须通过开发深水区域并利用漂浮式技术来实现。即便是2030年的目标,也需要更大比例地开发漂浮式风电,当然前提是漂浮式风电的开发具有成本优势。

以英国为例,适合固定式基础的海域位于英国东海岸,水深一般在50 m以内,而在苏格兰的东部、北部和西部有大量的深水区域。事实上,苏格兰已建的基于固定式基础的风电场的水深已经超过了40 m。而在全欧洲,海上风电场的规模、水深和离岸距离都在呈现不断增加的趋势。2017年并网风电机组的平均水深为29.2 m,最深已突破60 m;平均离岸距离为43.5 km,最远已突破100 km。在苏格兰169 GW的潜在风能装机容量中,有123 GW位于水深超过60 m的区域。根据2013年EWEA的研究,欧洲有超过一半的北方海域水深在50~220 m之间,适合于漂浮式风电的部署,仅在北海,漂浮式风电机组潜在的发电量就可以满足4倍的欧盟电力需求。

我国大陆架绵长,可供开发风电的海域水深大都在100 m以内,与欧洲、日本存在较大差异。我国目前已并网的海上风电场水深大都在30 m以内。然而经过10年来近岸海上风电场的开发,风电场离岸距离和水深不断增加,随着水深的增加,固定式支撑结构的造价和建设难度将急剧增加,固定式基础将不再适用,必须采用漂浮式基础来适应更大的水深环境。

2)地质条件。固定式支撑结构将风电机组塔架固定于海床,由于不同地质条件的差异,支撑结构的选型不仅取决于水深条件,在很大程度上也取决于海床的地质条件。与欧洲相比,我国近海风电场海域地质条件差异性较大,渤海湾、长江口三角洲、珠江三角洲存在深厚软粘土地基,强度低、压缩性大,桩基础往往需要非常大的打入深度,自升平台式安装船的桩腿插拔也存在特殊难度;而福建、浙江、广东部分海域岩基埋置深度浅、岩石强度高,部分地区花岗岩、凝灰岩轴心抗压强度达到140 MPa以上,给风电机组基础的施工带来了极大困难。

而漂浮式基础适用于各种地质条件,其水下锚固基础可根据地质条件的不同分别选用桩锚、重力锚等;而且锚固基础的作用主要是为风电机组平台提供锚固作用,无需作为结构动力特性的制约因素,无论是设计选型还是施工难度,都比固定式支撑结构的基础大幅降低。此外,因漂浮式风电机组平台摆脱了地质条件的束缚,可为其标准化设计与施工创造条件,这对规模化开发具有重要意义。

1.2 技术能力

我国海上风电经过10年的研发和大规模开发建设,技术能力获得了长足的进步,在固定式支撑结构风电领域积累了丰富的经验,自主研发能力不断增强,形成了全产业链的风力机制造、基础设计与施工能力,并形成了初步的标准体系。根据欧洲的经验发展漂浮式风电,不仅需要固定式支撑结构海上风电的技术积累,还要从海上油气,特别是漂浮式油气平台中借鉴相关技术;同时,良好的港口或船坞设施也是漂浮式风电机组整机出运的必备条件。

以Hywind漂浮式风电场为例,其风电机组安装有赖于英国良好的港口条件,使其能够在港内完成整体拼装,而后整体运输至现场安装就位,这在最大程度上降低了安装风险和安装费用。

近年来,我国在海上油气开采领域也获得了长足的发展,突破了一系列技术瓶颈,建成了首批漂浮式平台,形成了一些关键设备的制造能力。而在港口和船坞设施方面,更是拥有世界领先的条件。在设计能力方面,我国已经具备单桩、导管架、重力式、筒式等主流支撑结构的设计能力,并创新开发了多桩承台式基础结构;同时对一体化设计技术的研发也成为当前的热点,而一体化设计正是漂浮式风电机组平台设计的关键。在施工安装领域,我国已掌握了整体安装、分体安装等成套施工技术,建造了一大批安装设备,形成了规模化的生产能力。

1.3 经济性

根据2013年EWEA和 2012年DNV-GL的研究报告,当水深大于50 m时,漂浮式风电在成本方面的优势可呈指数级增长,主要原因在于漂浮式风电机组获得了更高的风速、更稳定的风能资源。

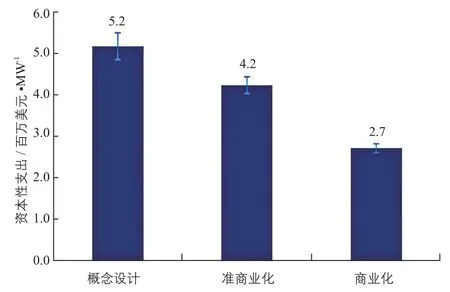

如图1所示,与任何一项新技术的发展过程一样,漂浮式海上风电在研发和试验初期阶段的造价必然是较高的,现有的欧洲漂浮式海上风电造价是固定式海上风电的3倍以上。然而一旦突破技术瓶颈,进入商业化阶段,实现规模化发电,漂浮式海上风电的造价可进入大幅降低阶段。

图1 建设成本随技术优化在时间上的演进

2015年,苏格兰一家研究机构Carbon Trust推测了漂浮式海上风电进入准商业化及商业化阶段后成本的降低情况,如图2所示。

图2 漂浮式风电的基本建设费用预测

从建设成本的组成看,主机占了相当大的部分,这与固定式风电机组的情况相同;而水下系泊与锚固系统会产生额外的成本,此外,还需要一个漂浮式升压站及动态电缆;样机阶段的专用设备建造也会带来额外的成本。但是一旦进入规模化建设,对于大部分漂浮式风电机组来说,可以考虑在岸上组装整机,并利用湿拖方式运至现场安装,施工过程可免用昂贵的大型起重船和自升船,并可大幅增加安装作业的窗口期,从而显著降低整个风电场的建设成本。

另一项有望节约漂浮式风电成本的环节是运维。对于日常的小型维护,固定式和漂浮式海上风电的成本无较大差别,都需要运维船和专业人员来进行。但对于大型维护(例如更换齿轮箱)而言,根据GL Garrad Hassan 2012年的研究,与固定式风电相比,漂浮式海上风电可节约35%~50%的费用。因为固定式风电的大型维护需要昂贵的自升船,而漂浮式海上风电仅需将平台与锚固系统暂时脱开并拖回基地修理,船机费用可大幅减少;当然,实际费用还应该与离岸距离有关。另外值得注意的是,欧洲的一些研究表明,固定式风电机组的拆除成本很可能会超出通常的预期。

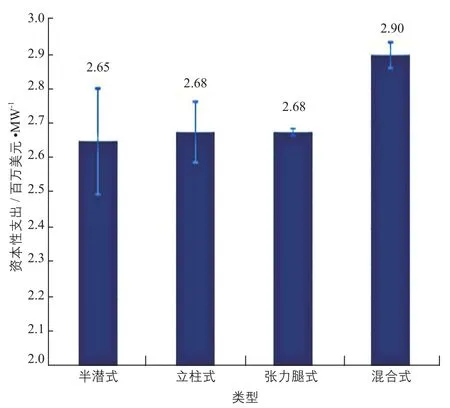

进入商业化阶段后,几种主要的漂浮式结构的风电建设费用对比如图3所示。

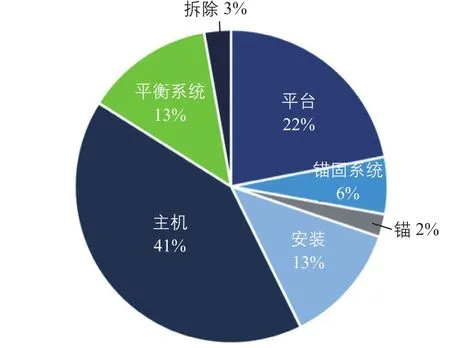

建设费用的降低最主要是由于主机费用的降低,其他可降低费用的部分还包括平台、安装、平衡系统、锚固系统的优化等,具体分布详见图4。

图3 各结构类型漂浮式风电商业化阶段建设费用预测

图4 漂浮式风电降低成本的来源分布图

总体而言,漂浮式海上风电降低成本的路径可以从以下几方面获得:技术进步、规模化带来的市场效应、标准化生产、供应链改进及发电产出的增加。这种成本降低的过程已在过去的海洋油气行业中得到证明,欧洲北海石油采用漂浮式平台后的降本效应就是典型的例证(如图5所示)。漂浮式海上风电的成本降低之路将会与之相同,并有望随着近岸资源的枯竭而显现出更明显的降本效果。

根据2012年Crown Estate、2014年 Prognos-Fitchner及其他一些研究机构的报告,在未来5~10年,固定式和漂浮式海上风电的成本都会下降,其中固定式风电成本的下降幅度将达到20%~40%,而漂浮式风电成本的下降幅度则会更大。

图5 北海石油采用漂浮式平台后的降本效应

2 我国发展漂浮式海上风电面临的挑战

尽管发展漂浮式海上风电具有良好的前景和可行性,但根据我国实际情况,我国发展漂浮式海上风电仍面临一系列挑战,主要包括自然条件的局限和设计难度、施工技术、材料技术及输出问题4方面。

2.1 自然条件的局限和设计难度

漂浮式平台大都需要比较大的吃水来实现所需的运动性能,而我国大陆架平缓,因而立柱式结构很难满足水深要求;对于张力腿式和半潜式平台而言,设计阶段要满足运动性能的要求也存在一定难度。特别是漂浮式平台的体积和重量大,荷载和动力响应更加复杂,设计过程需要将漂浮式平台和上部风电机组进行整体耦合分析,这需要风电机组厂家和设计开展更加紧密的合作,采用更先进的设计理论,以满足设计要求。

2.2 施工技术的挑战

漂浮式风电机组的齿轮箱及发电机等长期承受较大的惯性力,对发电设备的性能要求较高。作为开发漂浮式海上风电的初始阶段,宜采用稳定性更好的张力腿式浮体结构,因为从运动性能来看,张力腿式结构是所有结构类型中稳定性最好、对风力机和外输电缆也最友好的一种结构形式。然而,该结构在所有浮体结构形式中也是安装难度最大的,对于我国仅发展了10年的海上安装能力而言,是一项严峻的挑战。但安装技术是降低漂浮式海上风电建设成本的重要选项,在降低造价的潜在因素中,其重要性仅次于浮体平台的尺寸。对于整体拼装环节,我国已有的基础设施条件基本满足拼装和出运需求,施工过程最大的难度体现在如何充分利用现有的船机设备,研究形成漂浮式海上风电机组的现场安装技术,主要是在整个拖运、张力腿张拉等安装过程中保持整机的稳定。

2.3 材料技术

锚泊系统是漂浮式海上风电机组平台的重要组成部分,从其承受的荷载及材料本身性能要求来看,张力腿平台对锚泊系统材料的要求最高。它不仅要承受非常大的拔拉力,还要面对疲劳、海水腐蚀等考验。

组成张力腿的筋腱从材料上可分为钢管筋腱和柔性筋腱两大类。其中,钢管筋腱的技术和产品主要来自海上油气行业,价格昂贵,而国内尚未形成工业化生产的产品,需要进行自主研发并进行试制和测试。柔性材料方面,以PelarStar试验风电机组使用的聚酯缆为代表,尚未得到过真正的工业化应用。由于其具有蠕变特性,因此作为张力腱长期服役的性能尚需进一步验证。根据PelarStar试验风电机组的测算,张力腿系统的费用占总造价的15%,占比较大。由此可知,筋腱材料的研发不仅是我国开发漂浮式海上风电的关键因素,也是降低其建设成本的重要选项。

2.4 输电问题

我国已建成的海上风电场大都采用连接简单、成本较低的高压交流电向陆上供电,最远距离已达到45 km。由于我国大陆架平缓,漂浮式海上风电场的输电距离必定更远,受输送距离的限制,必须采用直流输电,特别是需要采用可自动调整电压、频率、功率的柔性高压直流输电技术。在这方面,我国可充分吸收欧洲的经验,例如,德国距岸130 km的BorWin1海上风电场,先通过海上升压站将电压升至155 kV,再通过海上换流站转换为150 kV直流电输往大陆。此类做法已在我国有所尝试,可为今后发展深远海域漂浮式风电奠定基础。

3 小结

根据对现有条件的分析,对于水深超过40~50 m的海域,发展漂浮式海上风电具有广阔的发展前景。经过必要的技术研发过程后,漂浮式海上风电有望获得理想的建设成本、发电成本及运维成本。深远海域漂浮式风电是海上风电规模化发展的趋势和方向,也是目前国际上海上风电场开发建设的热点。在深远海域建造风电场,既可以充分利用更为丰富的风能资源,也可以不占据岸线和航道资源,减少或避免对沿海工业生产和居民生活产生的不利影响,具有巨大的开发优势。

国家发展改革委员会、工业和信息化部及国家能源局日前联合发布了《中国制造2025——能源装备实施方案》,明确将漂浮式海上风电技术作为一项未来的研发重点。

同时,我们也必须清醒地看到,我国的漂浮式海上风电技术与欧洲、日本等国家相比仍存在较大差距,我国自然条件的差异性也决定了开发漂浮式海上风电不能照搬国外的技术和经验,应根据我国的实际情况清醒地面对各项困难和挑战。

我国海上风电经过10年的发展,已经形成了全球第3的生产规模,培养了一支高水平的产业队伍,具备了较强的研发能力。目前,国内已有多项漂浮式海上风电的科研项目正在政府的支持和企业的推动下深入开展。在已有基础上,依靠强大的自主研发能力和在近海风电场积累的经验和生产能力,我国的漂浮式海上风电开发必将进入快车道,加速实现转型发展。