适用于过渡水深的漂浮式风电机组的研究

上海绿色环保能源有限公司 ■ 俞晓峰

上海电气风电集团有限公司 ■ 李辉* 马文勇

0 引言

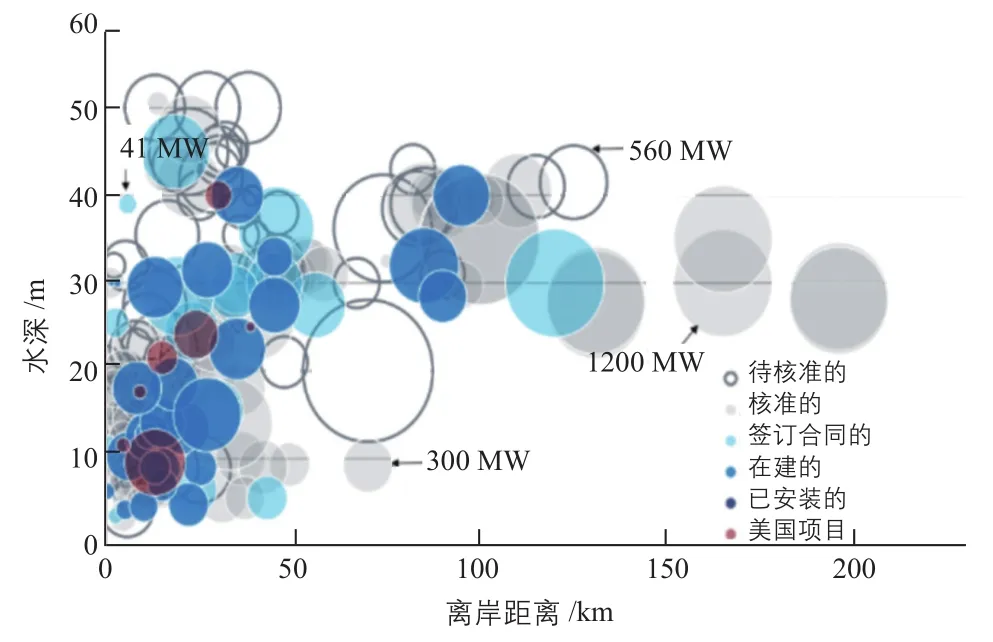

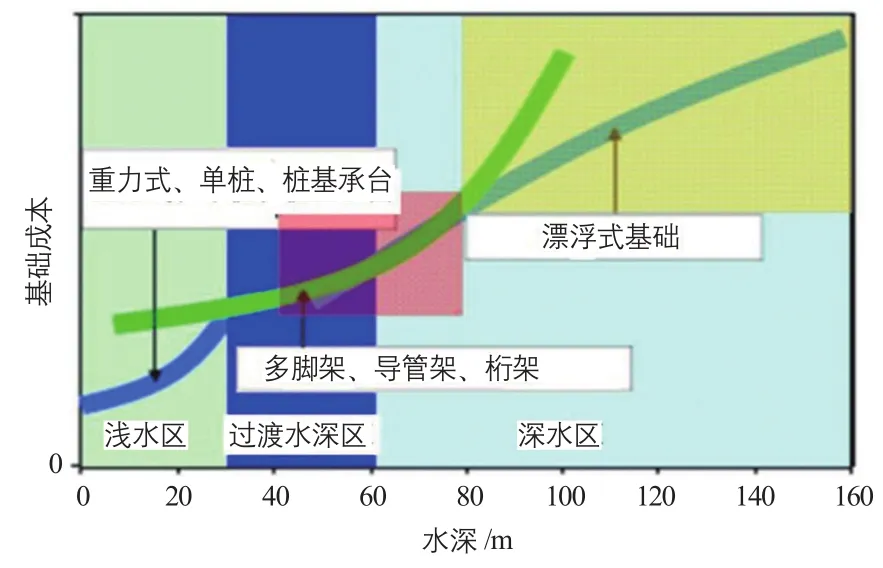

随着世界能源格局的调整和风电技术的发展,近十几年海上风电得到了快速发展。鉴于漂浮式风电机组适用水深的范围更大、安装费用低、易拆除、对居民生活影响小等优点,近年来,越来越多的海上风电示范项目都在开展漂浮式风电机组的研究。由图1可知,虽然海上风电场的工作水深、单机容量及离岸距离都在逐渐增加,但其工作水深大部分还是集中在50 m以内。目前漂浮式风电机组的工作水深大部分在60 m以上,由图2可知,漂浮式风电机组在深水区(〉80 m)的经济性更加明显,而对于水深介于30~60 m之间的过渡水深,若采用漂浮式风电机组,需采用技术上可行、经济性可与固定式匹敌、安全性与可靠性兼顾的方案才能具有良好的市场前景。

图1 全球海上风电项目水深与离岸距离关系图

图2 不同风电机组基础成本与水深关系图

本文通过对比分析国内外已有的适用于过渡水深的漂浮式风电机组项目,旨在了解此种漂浮式风电机组的设计难点,从而选择和设计出适用于我国的过渡水深的漂浮式风电机组。

1 漂浮式风电机组的总体设计

1.1 漂浮式风电机组的种类

在漂浮式风电机组20多年的设计和发展过程中,各国学者和研究人员提出了多种方案,其中最核心的问题主要体现在以下3个方面:

1) 1个漂浮式基础上安装单个还是多个风力机?

2)风电机组是采用水平轴还是垂直轴?

3)是采用带风向标效应的转塔式基础还是具有偏航功能的常规锚固基础?

以上3方面是相互关联的,当确定了1个基础上安装多个风力机后,采用带风向标效应的转塔式基础将是必要的,因为只有这样才能更好地使相邻风力机不处在其他风力机的尾流中,发电量才会更高。而风电机组是采用水平轴还是垂直轴则主要取决于技术成熟度、整体安全性与经济性。

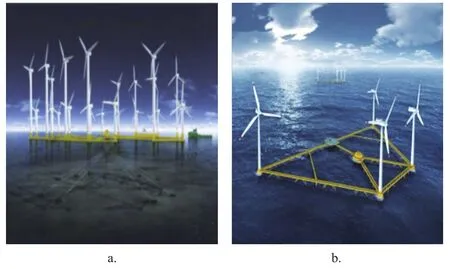

1)多风力机的漂浮式风电机组的概念。多个风力机的漂浮式风电机组的设计可以构成一个更大的捕获风能的系统,功率可以是原来单个风力机的3~5倍。如图3所示,这样的多风力机的漂浮式风电机组在获得较高额定功率的同时,将会有更好的经济效益。但是,这样的设计方案需要一个更大的漂浮式基础才能保证整个系统的稳定性;同时,1个基础上多个风力机间的电力传输和水密要求将会使基础造价和电力设备成本增大。

图3 多风力机的漂浮式风电机组概念图

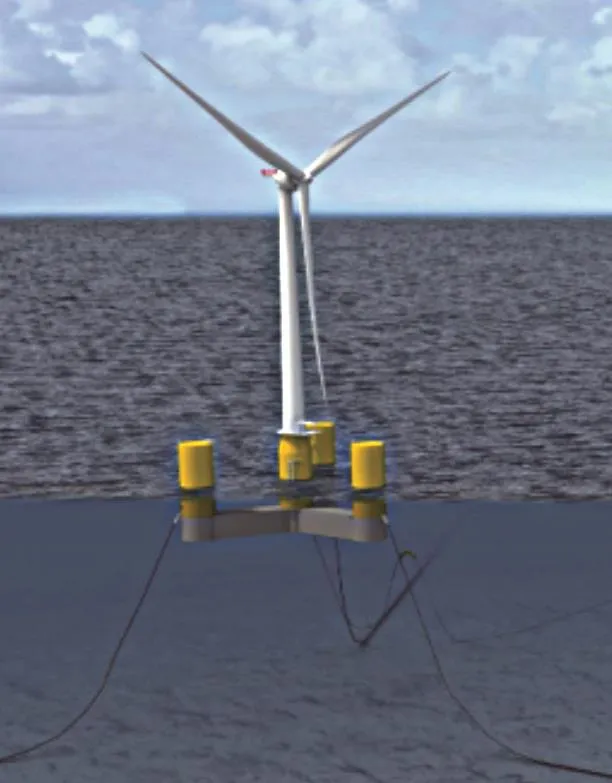

2)垂直轴漂浮式风电机组的概念。垂直轴漂浮式风电机组的概念的提出比水平轴的要晚些,因此其技术成熟度和商业化程度较低。垂直轴漂浮式风电机组不需要复杂的偏航系统,很小的启动力矩就可以使其产生电能;而且垂直轴漂浮式风电机组可将发电机放至基础内部,从而简化塔架的结构设计。但是,垂直轴漂浮式风电机组的叶片在旋转过程中,攻角变化范围非常大,所以叶片旋转一周时的受力非常复杂,结构受力很大,机械振动幅度很大,当使用大功率发电机时,自身结构强度难于设计;同时,垂直轴漂浮式风电机组的控制和刹车问题突出,容易发生失速。

图4 垂直轴漂浮式风电机组概念图

3) 转塔式系泊的漂浮式风电机组。采用转塔式系泊的漂浮式风电机组主要是针对多风力机的漂浮式风电机组而言。相较于传统的分散式系泊方案,转塔式系泊方案面临如何使风电机组永远对风的问题,尤其是在部分机组发生故障不能正常工作,或风、波浪和海流不在同一个方向时,风电机组不对风的现象在低风速区域更容易发生。

综上所述,对于一个风电场而言,无论是从技术成熟度还是从安全性与经济性方面考虑,最好的选择是采用分散式系泊的漂浮式基础、安装1台大功率水平轴风力机。

图5 转塔式系泊的漂浮式风电机组

1.2 环境条件

环境条件对于漂浮式风电机组的选型、基础设计、施工安装起着决定性作用。本文以我国东海沿海海域环境条件为参考,具体环境参数如表1所示。

表1 环境条件

1.3 漂浮式风电机组基础形式及应用

1.3.1 几种常见的漂浮式风电机组基础形式

漂浮式风电机组的基础大多与移动式海洋石油平台相似,如图6所示。风电机组的成本和复杂的荷载效应对其基础的设计提出了更高的要求,尤其是漂浮式风电机组所在水深介于浅水与深水之间的过渡水深区域时。

由于立柱(Spar)式基础要求水深较高,不适用于过渡水深区域,结合表1给出的环境条件,本文介绍了以下6种应用这几种基础形式的方案。

图6 不同漂浮式风电机组基础设计方案

1.3.2 漂浮式基础形式的6种应用方案

1)船(Barge)式——浮筒(Buoy)式方案。浮筒式漂浮式风电机组基础的概念来源于海洋工程中浮标的设计,如图7所示。该设计方案采用一个大直径浮筒作为基础,周围用悬链系泊。出于稳定性的考虑,浮筒的直径约为37 m,吃水约4.5 m,同时需要3000 t左右的压载来降低重心。

图7 浮筒式漂浮式风电机组基础

2) Barge式——阻尼池(Damping Pool)式方案。阻尼池式漂浮式风电机组基础由法国Ideol公司设计,如图8所示。该方案适用的最小水深为30 m,基础采用环形结构,利用环形水池结合内部舱室压载和阻尼设备构成阻尼池技术,基础结构材料可采用全混凝土或全钢结构,吃水在7~8 m,主尺度和排水量根据风机组功率等级和环境条件进行改变。2017年,法国Ideol公司采用此方案安装了一台2 MW的样机。

图8 阻尼池式漂浮式风电机组基础

3)半潜(Semi-Sub)式——WindFloat方案。WindFloat的设计方案由美国Principle Power公司设计,其基础结构采用全钢设计,三立柱与斜撑有效组合,并将风力机安放在1个立柱之上,有效地减少了钢材用量;同时基础内部安装纵横摇调节系统,基础底部安装垂荡板增加阻尼,有效减小了整体运动响应,提升了发电量;该基础吃水在20 m左右,排水量为7000~8000 t。美国Principle Power公司,于2018年在葡萄牙安装了一台2 MW的样机。

图9 WindFloat漂浮式风电机组基础

4) Semi-Sub式——Navy Energies方案。Navy Energies半潜式漂浮式风电机组基础由美国Navy Energies公司设计,基础是钢结构与混凝土相结合,总重量在7000~8000 t;若采用全钢结构,重量需为3000 t。基础吃水约为18 m,运输吃水为8.5 m,易于在船厂建造和码头组装及运输。

图10 Navy Energies半潜式漂浮式风电机组基础

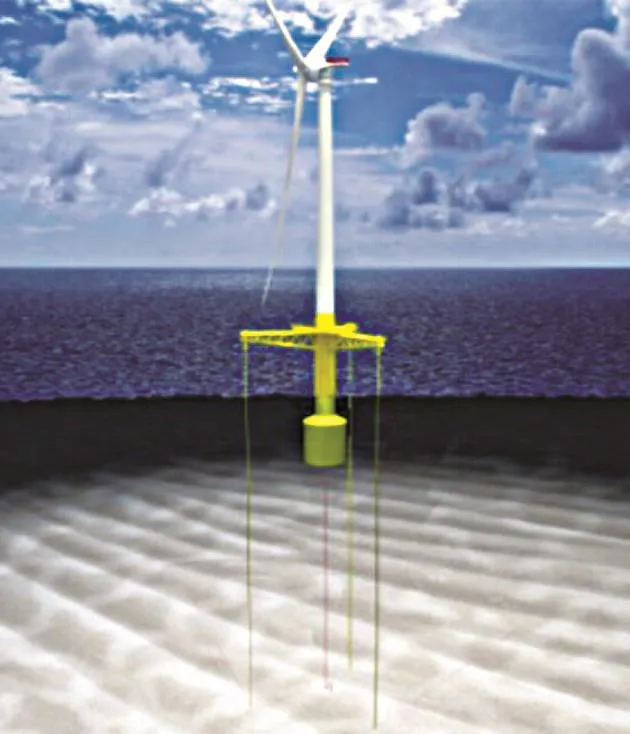

5)张力腿(TLP)式——Blue H方案。Blue H的张力腿式漂浮式风电机组设计方案是世界上第一个将概念样机化的方案。但是该设计是针对两叶片风电机组开展的研究,与目前主流三叶片水平轴风电机组不匹配,所以这个设计搁置了很多年,直到2015年,针对三叶片大功率风电机组的设计方案重新被提出。该基础结构采用张紧式系泊,张力筋腱采用锚链,根数为3~6根,结构用钢量不到2000 t,在位系泊系统在完好状态时具有绝对稳性,但是锚固基础受地质影响较大,运动响应受水深与系泊系统的影响明显。

图11 Blue H张力腿式漂浮式风电机组基础

6) TLP式——TLB方案。TLB方案由美国MIT公司与Alstom公司联合设计开发,结构形式简洁,是过渡水深采用张力腿式基础设计的典范。该基础结构吃水根据排水量、预张力与总体响应调整,结构用钢量不到2000 t;系泊系统无冗余设计,张力筋腱采用高强度合金钢管,外伸的悬臂结构采用桁架结构设计。

图12 TLB张力腿式漂浮式风电机组基础

2 6种方案的对比分析

根据上述6种漂浮式风电机组基础设计方案,结合目标海域环境条件,本文将从总体尺寸与重量、总体性能、系泊系统与锚固系统、荷载与控制系统、结构设计、 成本等方面进行对比分析。

2.1 总体尺寸与重量

表2为风电机组基础6种设计方案的总体设计参数对比。通过表2可知各种设计方案钢结构重量、吃水与排水量等信息。单从用钢量来看,张力腿式基础最少,但与船式和半潜式基础相差并不多,因为大部分重量是可以用压载水和混凝土来补偿的。张力腿式风电机组基础由于自身重量小,相对其他2种基础形式重心偏高。

2.2 总体性能

本文在参考国外已有项目并进行初步分析的基础上,对6种方案的总体性能进行了总结。

表2 总体设计参数对比表

1)浮筒式的概念来源于海洋工程单点系泊系统,但是由于漂浮式风电机组的重心较高,使系统垂荡的固有周期在9 s左右,横摇、纵摇周期在13 s左右,这个周期刚好处于波浪能量集中的范围内(5~15 s),因此,这个设计方案从运动上来讲不是很友好。从稳性的角度来看,要保证这个设计安全,浮筒的直径要做的很大,结构内部需要大量的舱室来装载压载水或固态压舱物才能补偿运动中自由液面的损失,系统才会具有足够的稳性。因此从技术可行性来看,浮筒式并不是很好。

2)阻尼池式的概念来源于航海领域的船舶减摇水舱和圆筒形漂浮式生产储油卸油装置(FPSO)的设计,这个基础的横摇、纵摇固有周期在14 s左右,但可以通过中间阻尼池增加阻尼,内部减摇水舱等手段来减少整体的运动响应,从而使系统的设计满足风电机组发电的要求。为了控制垂荡运动,在环形浮筒的周围增加适当的舭龙骨,可有效降低垂向运动。这个概念的出发点是在过渡水深区域采用漂浮式风电机组,因而主体结构可采用全钢结构、全混结构或二者相结合的方式,这样的设计可适应不同的水深、风电机组和环境条件。从稳性的角度来看,为了保证系统足够稳定,基础总重量在8000 t。该设计方案在目前比较可行,只是技术成熟度还需进一步验证。

3)WindFloat概念来源于Semi-Sub式石油平台,该设计根据风电机组的特点进行了优化,风力机安放在角立柱上,从而减少了冗余和用钢量;但从稳性上看,基础内部需要配备闭环的压载调节系统,以配合优化控制系统,时时保持系统的浮态来应对风机荷载和波浪荷载的变化,从而保证发电量。WindFloat水平方向和横摇、纵摇固有周期与半潜式平台类似,都可以避开波浪周期范围,但是大的垂荡运动需要在基础底部增加阻尼板来克服。该方案已经过多年测试,从技术可行性和安全性来看,满足设计要求。

4)Navy Energies的设计与WindFloat相似,不同之处在于,Navy Energies是将风力机放在中央立柱上,这样会增加基础用钢量和排水量,对于大功率风电机组而言,其基础排水量会接近10000 t。但从稳性的角度来看,其压载调节系统不用像WindFloat那么复杂就可达到稳性的要求。该方案的底部浮筒可采用混凝土材料,这样整个基础既可采用全钢结构,也可采用钢筋混凝土结构,从而可适应不同的水深和环境条件。但该方案存在的问题主要是其垂向运动响应较大,需要添加阻尼板或舭龙骨来减少振动,而且其在技术成熟度方面还需进一步验证。

5)Blue H的张力腿式设计方案采用张紧式系泊,浮力与重力的差值受张力腿预张力和平台运动响应的影响。通过增加垂向刚度,降低系统横摇、纵摇与垂荡运动固有周期,使得系统只在水平面内具有顺应性,这样从风电机组控制角度考虑与海上固定式风电机组变化不大。从稳性角度来看,Blue H方案在张力筋完好状态具有非常好的稳性,但在张力筋破损状态的稳性还要看系泊系统设计的冗余度,也就是说,其稳性存在潜在隐患。这个设计方案的优势在于用钢量比Barge式和Semi-Sub式少,固定式风电机组技术容易转移到漂浮式上。但TLP式基础设计方案受水深和水位影响极大,在过渡水深区域,平台纵荡和横荡的固有周期变小,容易处在波浪能量集中周期范围内;而且,当水平位移较大时,系泊系统的材料采用钛合金钢管时不一定能满足转角要求,而采用锚链系泊时,系泊系统自身的强度又难以满足要求。因此,这个方案从技术可行性和安全性角度考虑,还不适用于过渡水深区域。

6)MIT&Alstom设计的TLB方案采用了张力腿上移的想法,主要是为了增加水平方向运动固有周期,从而间接提高系泊系统转角要求限值。虽然从运动周期上符合了设计要求,但是系泊系统无冗余设计,使整个系统在张力筋破损时稳定性风险较大。这个设计方案整体用钢量少,但整个系统的重心较高,仿真结果和可行性还要通过实际试验进行验证。因此,这个方案在技术上可行,但可靠性和技术成熟度还需要进一步验证。

2.3 系泊系统与锚固系统

以上漂浮式风电机组基础的6种设计方案都需要通过系泊系统实现风电机组基础与海底锚固系统的连接,不同的基础形式所匹配的系泊系统不同,产生的响应也不同。从表3可以看出,相对于张紧式系泊,悬链式系泊适用范围更广泛,材料种类丰富,安装方便,成本相对较低。

表3 系泊系统与锚固系统对比表

2.4 荷载与控制系统

漂浮式风电机组的环境荷载主要包括上部机组荷载、下部基础与系泊系统的波浪荷载和流荷载。由于极端环境条件的差别,最危险工况可能出现在发电状态,也可能出现在空转状态。针对不同的漂浮式基础形式,结合自身的运动特点进行相应的控制系统、结构及系泊系统优化才能达到最优。相对于固定式风电机组,漂浮式风电机组受到的荷载更加复杂,如何更好的将漂浮式风电机组受到的风浪流荷载与系泊系统、控制系统进行一体化仿真模拟,是漂浮式风电机组设计的关键。漂浮式风电机组不仅要关注整体6个自由度的运动响应(位移和加速度),还要控制上部机组自身的荷载水平满足结构要求;而控制系统执行变桨和偏航操作时,要输入基础运动响应信号才能实现最优化设计。

根据国内外研究机构发布的大量研究成果,对Barge式、Semi-Sub式和TLP式3种漂浮式风电机组的荷载与控制系统优化,得出如下结论:

1)风电机组的荷载主要还是由风主导,不同基础形式风电机组极限荷载量级经优化后处在一个量级上,但无论采用哪种基础形式,其量级都比固定式大。

2)Barge式和Semi-Sub式基础由于运动响应大,二者产生的塔筒疲劳荷载要比TLP式大一些。塔筒荷载同时受到风和浪的影响,随着风速增加,波高增加,波浪对塔筒荷载的影响加大。

3) Barge式和Semi-Sub式基础荷载主要受波频和低频荷载控制,而TLP式基础荷载主要受波频和高频荷载控制。

4)漂浮式风电机组控制系统优化主要调节变桨速率、比例积分参数Kp与Ki等参数,Barge式与Semi-Sub式漂浮式风电机组主要采用恒扭矩控制,而TLP式漂浮式风电机组主要采用恒功率控制。

5)对Semi-Sub式和Barge式漂浮式风电机组,优化后控制策略产生的运动响应要比优化前大,但优化后产生的机组荷载要比优化前小;优化后控制策略在额定风速区产生运动较大,但在切出风速区产生的运动比优化前小。

6)对于TLP式漂浮式风电机组,优化前后控制器对基础运动响应的影响不大,但优化后机组荷载要比优化前小。

2.5 结构设计

对于漂浮式风电机组的基础选型、总体响应分析、控制系统优化等方面的研究很多,但是对于漂浮式风电机组的结构设计却少有阐述。一方面是由于概念设计阶段无确定的荷载分析结果和结构形式,无法开展详细的结构强度分析与设计;另一方面是因为结构设计需要投入的人力成本和时间都较长,在无具体项目的前提下不会有研究机构去开展研究。而且漂浮式风电机组上部机组与下部基础结构形式有较大的区别,上部机组结构部件有很多复合材料,下部基础则基本是钢材与混凝土材料;上部机组结构分析采用时序荷载,而下部基础结构设计采用的方法多为设计波谱法。在最近几年的研究中才逐渐开展上部机组与下部基础的一体化设计,然后传递时序荷载完成结构设计。

Barge式漂浮式风电机组的概念方案采用塔筒直接与基础刚性连接,无斜撑焊接,易于建造,连接处结构强度易满足设计要求。

Semi-Sub式漂浮式风电机组的概念方案由于运动响应比TLP式漂浮式风电机组的大,因而Semi-Sub式方案中塔筒与基础连接处结构需加强,而且需要配套的压载系统和垂荡板或舭龙骨等附属设备,因此建造工序相对复杂。

TLP式漂浮式风电机组的高频荷载明显,外伸浮筒与张力筋连接处的疲劳荷载比较明显,因此,系泊系统与基础连接处结构强度要特殊设计。

Barge式和Semi-Sub式基础都具有自稳性,可以在码头与风电机组组装后直接运输到目标海域进行系泊系统安装;但TLP式基础在无张力腿连接时不具有自稳性,因此在运输和安装过程过程中需要定制化的施工船舶才能保证安全。

Barge式漂浮式风电机组的吃水较浅,甲板高度低,容易检修,运维比较方便;而Semi-Sub式和TLP式由于结构形式的原因,运维人员进入塔筒需要爬升一定的高度,相对比较麻烦。

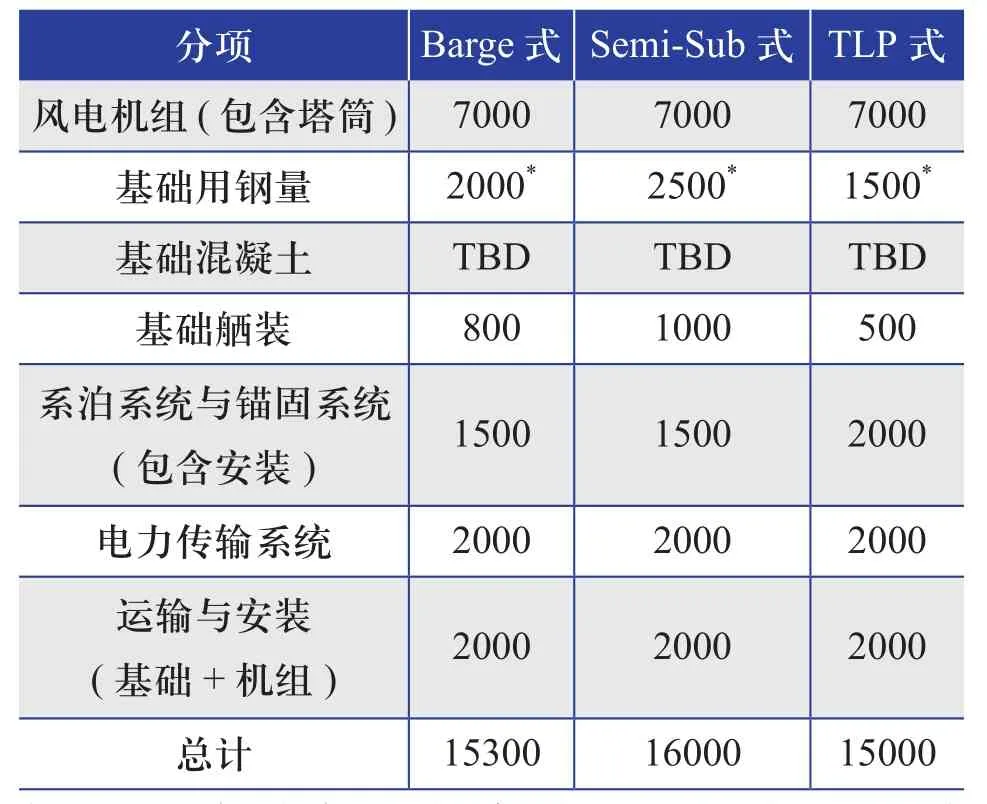

2.6 成本

漂浮式风电机组的概念虽然提出很早,但由于成本过高,加上技术成熟度不够,因而并没有很多实际项目产生。漂浮式风电机组项目的投入要比近海固定式风电机组高出很多,欧洲建设的漂浮式风电机组CAPEX的成本在5万元/kW,但随着商业化的推进和技术的提升,有望降至2万元/kW。对于漂浮式风电机组都有大量的试验项目研究,关于经济性的优劣并无实际风电场来参考,只能给出估算值,详细的成本分析要根据具体风能资源与当地国家政策、企业能力与施工资源等进行综合评定。

表4 不同基础形式的漂浮式风电机组(3.6 MW)成本对比分析(万元/座)

由表4可以看出,不同基础形式的漂浮式风电机组的成本相差不大,Barge式和Semi-Sub式成本分布类似,TLP式漂浮式风电机组虽然用钢量少,但是系泊系统的成本相对较高。综上所述,漂浮式风电机组的总体投入成本还是较高,只有从整个产业链上降低成本,才能使漂浮式风电机组商业化成本与固定式风电机组接近。

3 结论与建议

通过对上述适用于过渡水深的6种漂浮式风电机组的设计方案对比分析,初步得到以下结论:

1)从技术成熟度来看,WindFloat样机已运行多年,安全性和可行性最高;Damping Pool样机也已运行半年,技术上可行但仍需验证;其他设计方案都处在概念设计和模式试验阶段,技术可行性仍需进一步论证。

2) Buoy式方案横摇和垂荡固有周期处于波浪能量集中范围内,运动响应偏大;Damping Pool方案、WindFloat方案与Navy Energies方案横摇、纵摇和垂荡响应虽然较大,但通过匹配的减摇和加阻方案,整个系统的运动响应可以达到设计要求,只是基础设计成本需要增加。

3) Blue H方案由于水深的原因,若采用锚链作为张力筋可满足转角要求,但水平方向固有周期会与波浪能量集中周期范围相交,因而可以借鉴TLB方案,将张力筋连接部位上移,但技术可行性仍需进一步论证。

4) Barge式和Semi-Sub式基础产生的塔筒疲劳荷载要比TLP式大,TLP式高频荷载对系泊系统的结构设计影响明显。对于Barge式和Semi-Sub式基础来说,控制系统优化后上部机组荷载可以减小,但基础运动响应在发电时会增加;对于TLP式基础来说,其控制系统优化对运动响应不明显,但可以降低机组的荷载。

5) Semi-Sub式基础结构相对复杂,建造工序多,用钢量最大,但可以采用钢结构与混凝土组合的方式减少用钢量。TLP式基础虽然用钢量少,但运输与安装过程不具有自稳性,需要特定的船舶才能完成施工,因而施工难度要比Barge式和Semi-Sub式基础大。

6)不同基础形式的漂浮式风电机组成本相差不大,都有各自成本投入高的部分,只有从整个产业链的角度降低成本,采用更先进的技术和更合理的结构设计方案,才能使漂浮式风电机组的成本降低。

[1]Bulder B H, Henderson A, et al.Floating offshore wind turbine for shallow waters[A].EWEC[C].Netherlands, 2003.

[2]Jonkman J M.Dynamics modeling and loads analysis of an offshore fl oating wind turbine[R].NREL, 2007.

[3]张亮,荆丰梅,吴海涛.海上漂浮式风力机研究进展及发展趋势[J].海洋技术,2010, 29(4): 15-22.

[4]黄俊.海上浮式风力发电机组载荷机结构性能研究[D].哈尔滨:哈尔滨工程大学硕士学位论文, 2010.

[5]Bulder B H, Hees, Henderson C J, et al.Study to feasibility and boundary conditions for fl oating offshore wind turbines [EB/OL].http://www.offshorewindenergy.org/reports/report_011.pdf , 2002.

[6]Baltrop N.Multiple unit floating offshore wind farm [J].Prospects of Offshore Wind Energy, 1993, 10(1): 1-9

[7]Huera-Huarte F.Deep Water: The next step for offshore wind energy[R].European Wind Energy Association, 2013.

[8]Robertson A N, Jonkman J M.Loads analysis of several offshore floating wind turbine concepts[A].Presented at the International Society of Offshore and Polar Engineers[C].Maui,Hawaii, 2011.

[9]闫发锁,张成祥,等.浮式风机系统水-气动力耦合分析方法[J].上海:上海交通大学学报, 2014.

[10]张智伟,李辉,等.6 MW漂浮式风机机组极限载荷特性研究[J].可再生能源, 2017, 35(8): 1229-1235.

[11]Li R F, Qi X L.New Semi Type Concept Floater Wind Turbine for South China Sea.International Conference on Ocean,Offshore and Arctic Engineering[C].Canada, 2015.