日照港散装粮谷机械化采样系统设计和性能试验方案

袁晓鹰 常福金 林令海 滕建轮 赵广法 张永春 李兴业 高晓晓

(日照出入境检验检疫局 山东日照 276826)

1 前言

日照港的散装粮谷机械化采制样系统是引进美国intersystems公司产品,包括全断面头部采样机、旋转式缩分器、16位样品收集器、触摸屏及PLC自动控制系统。日照港有两套这样的系统,于2015年10月在日照港裕廊码头正式投入使用,到目前为止,已按《ISO 24333—2009谷物及谷物制品-采样》标准完成了进口大豆的1660批次,约1770万t的采样,所采取的样品准确可靠,均得到满意结果,取得了较好的经济效益和社会效益。

2 设计方案

2.1 设计要求[1]

(1)系统用全新、最适当的材料由一流的工艺制造,具有技术先进、性能优越、稳定性好、使用方便、生产效率高、维修保养省时等特点,能满足频繁卸船作业及24 h连续卸船作业的需要。同时,设备使用时噪声以及粉尘对环境的污染,均符合环境保护的相关标准。

(2)所有设备均正确设计和制造,在正常工况下均能安全、持续运行,而不存在有过度的应力、振动、温升、磨损、腐蚀、老化等问题。

(3)设备零部件采用先进、可靠的加工制造技术,有良好的表面几何形状及合适的公差配合。

(4)系统各转动部件运转平稳、转动灵活,各密封处不得漏油。

(5)润滑部分密封良好,不得有油脂渗漏现象。

(6)外露的转动部件设置防护罩,且便于拆卸。人员易于达到的运动部位设置防护栏,但不应妨碍维修工作。

(7)驱动装置安装在有足够刚度和精度的机架上。为减小占用空间,驱动装置采用合理的布置形式。

(8)减速器机械功率的额定值等于或大于电机铭牌功率与使用系数乘积。减速器的发热功率等于或大于电机铭牌功率与使用系数乘积。减速器连续运转时温度不超过70℃。减速器的传递功率满足连续运转的工况条件。

(9)系统能够满足散粮系统运行方式的需要及粉尘防爆的要求,并能满足人身安全和劳动保护条件。

(10)系统为全封闭自清洁式,确保不堵料,并能防止粉尘外泄。

(11)系统的动作与相对应的散粮输送系统联锁,必要时也可解除联锁,既可以在中控室遥控又可在现场操作。当该系统发生故障时,能向散粮中控室报警并自动停机,但不影响散粮输送系统的正常运行。

(12)通过PLC设定程序后整个采制样流程自动完成,交互界面为触摸屏,不需人工干预。参数修改在触摸屏上完成。

(13)采样的预定时间间隔可根据实际需求进行调整。

(14)每套系统提供一套就地电控柜(箱),系统可在现场就地操作也可远程控制,能接受远程的启动和停止指令,并提供电源、运行、停机、故障、远程/就地切换开关位置信号及其他认为必要的信号。

(15)采样系统设有完整的安全保护和报警装置,如:设置必要的电气和机械保护,避免堵料、过载等现象发生。

(16)样品输送系统的全部组件都必须是能够证明不具有杀虫性或导致粮食有很大的破损。

2.2 机械性能要求[2]

2.2.1 采制样系统

(1)系统能够无实质性偏倚地收集份样。

(2)系统可以采用单级或多级缩分器实现制样。

(3)系统能在规定的条件下保持持续工作的能力。在更换品种时,系统可自动清扫运行。

(4)系统中的设备能够单机手动运行,整套系统具备紧急停机功能。

(5)系统布局合理,按流程依次布置,使份样能顺利通过,不堵塞,不存料。

2.2.2 头部采样器

(1)有足够强度,可在规定的最恶劣条件下工作。

(2)有足够的容量以收集整个份样或让其全部通过,份样不损失、不溢出。

(3)采用全封闭设计,在停机时,采样口封闭,能避免样品的污染。

2.2.3 切割器

(1)能截取完整的流量横截段。

(2)前后边缘在同一平面或圆柱面上,且垂直于粮流平均轨迹。

(3)开口满足粮流的各部分通过开口的时间相等。

(4)不工作时,开口封闭。

(5)可以让整个份样全部通过。

(6)切割速度为 0~0.5 m/s,切割周期最小设定的时间间隔为10 s。

(7)切割器切割间隔可按照质量间隔或时间间隔进行设定。

(8)保持每个份样量一致,应综合考虑需切割器的开口尺寸、切割速度和料流流量。保持切割速度一致,应考虑后面缩分流程按定质量缩分。

2.2.4 缩分器

(1)可使份样顺利通过,且份样不溢出,任何部分不发生阻塞。

(2)缩分后废弃样部分自动回到主系统。

(3)结构紧密,避免对样品的干扰;且内壁光滑,无需清洁。

(4)缩分器分为两种类型,旋转缩分和摆动缩分。旋转缩分器:系统中采用的旋转缩分器,在多级缩分的前端使用;摆动缩分器:系统中缩分样品量较小时,在多级缩分的末端使用。

2.2.5 样品收集器

(1)为密闭容器,可排除外部环境对样品的污染。

(2)每个容器有4 kg的留样容量。

(3)可连续工作,能自动切换样品罐,可同时放置16个样品罐,并保证每个样品的独立性。

2.3 系统工艺

系统采用手动、半自动、自动3种控制方式,可切换运行方式;同主皮带运行信号联锁,同时接收主皮带的皮带秤瞬时流量和累计流量信号,两套系统独立控制运行,可对采样数据进行管理,并能承担港口卸船系统间的信息传递及打印各种粮谷采样报表。控制台有显示屏,可显示设备运行状况。

设计工艺和控制流程满足 《ISO 24333—2009:谷物和谷物产品-采样》、《SN/T1894—2007:散装粮谷自动采制样系统操作规程》等标准要求[3-4]。粮谷采样选用定量采样为主、定时采样为辅的形式,两种方式可以切换。采样机从流速均匀的料流中采取,在控制系统的人机界面可设定运行方式和间隔,控制系统自动接收皮带秤的流量信号(瞬时流量和累积流量),当满足运行要求后,自动启动采样系统,初级采样机从带式输送机头部横向快速切取全断面的料流,料流通过样品输送管路落入一级缩分器中,一级缩分后的样品一路进入二级缩分器,一路送入斗提机,二级缩分器缩分后的样品一路进入样品收集装置中,一路进入直线振筛及观测皮带后被送到斗提机,所有进入斗提机的余料被送到主料流系统,即散粮系统中的主带式输送机中。

2.4 性能试验[5-6]

衡量散装粮谷机械化采制样系统性能参数主要是采样精密度、偏倚试验(系统误差)、水分损失、颗粒破碎率、份样的质量变动系数(CV值),在系统的机械环节中,由于设计加工、参数设置、粮谷的差异、运行故障和系统密封等原因,均可能影响到系统得到最终样品的代表性,造成每批粮谷的指标(水分、蛋白质、破损率等)出现长期、单向、系统性偏差。粮谷机械化采制样系统的性能试验是对整套系统技术条件、故障诊断、参数设计、质量控制和整体评价的重要手段,也是考核系统验收能否合格的依据。

2.4.1 采样精密度

精密度是在规定条件下多次重复一测量程序所得结果间的符合程度,它是所用测量方法的一个特征。采样精密度实验可选择多份采样方法,然后根据货物卸货情况选择谷物的批次m,建议20批次以上;采样批的重量;采样间隔;每个采样批的份样数n。将n×m个份样一次轮流放入j个容器中,合并成j个试样。选定粮谷的测定参数,一般进口大豆选择水分、蛋白质、不完善粒等指标。精密度应小于±0.3%,不然需增加份样数重新试验。

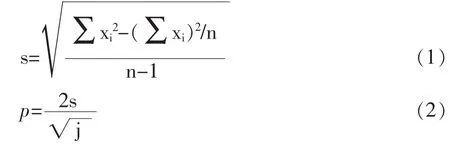

按公式(1)计算多份试样的总体标准偏差(S)、用公式(2),估算精密度 p:

式中:xi-第i个样品的测试结果;

n-样品组数;

j-批次;

p-采样精密度。

2.4.2 系统偏倚

偏倚试验的原理是对同一种谷物采取一系列成对试样,一个用被试验的采样系统或其部件采取,另一个用一参比方法采取,然后测定每一对试样的测试结果间的差值,并对这些差值进行统计分析,最后用t检验进行判定。试验步骤首先要确定参比采样的方法和地点,一般选用国际上公认的停带采样方法,地点是在采样器切割皮带料流痕迹最近的合适部位;再选定粮谷的测定参数,一般选择测定指标波动大的参数,只要波动大的参数偏倚试验合格,其他指标也能满足要求。根据经验进口大豆可选择蛋白质、不完善粒、水分等指标;确定试验的粮谷;决定试样对的组成,即试样是由1个份样或多个份样组成,一般按1个份样组成;决定最大允许偏倚(B值),其数值为正值的标记为“+”,负值的标记为“-”。在没有其他资料的情况下,取B值0.2%~0.3%,也可各方协商确定;最后进行偏倚的评定。

2.4.2.1 显著偏倚条件

对配对偏倚试验,差值平均值的期望值为0。如d≤-B 或d≥+B,则证明有偏倚,无须做进一步的统计分析。

2.4.2.2 与B有显著性差异检验

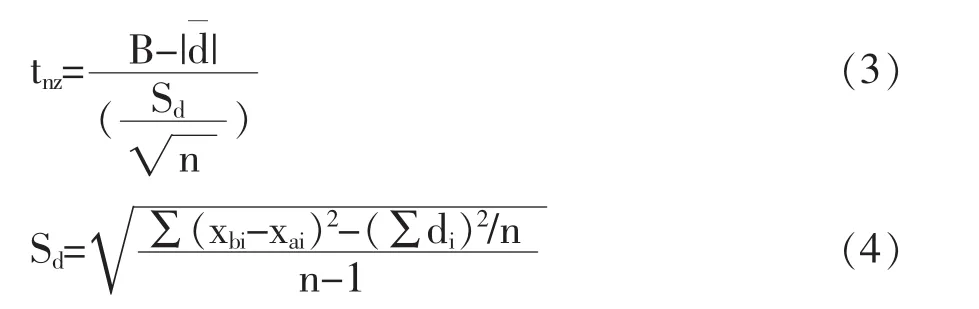

如-B<<+B,则按公式(3)计算和 B 间差值统计量tnz。

式中:di—在一组内Xbi和Xai的差数;

n—组数;

Xbi—第i组参比样品测量值的含量;

Xai—第i组最终样品测量值的含量;

Sd—差值的标准偏差;

B—最大允许偏移;

tnz—统计 t值。

从相应的表查得自由度为(n-1)时的单尾t值(tβ),比较 tnz和 tβ。 如果 tnz<tβ,证明存在显著大于 0且显著不小于B的偏倚,即试验结果证明存在实质性偏倚。如tnz≥tβ,即试验结果证明不存在实质性偏倚。

2.4.2.3 与0有显著性差异检验

如-B<d<+B,且 tnz≥tβ则按公式(5)计算 d 和 B间差值统计量tz。

从相应的表查得自由度为(n-1)时的单尾t值(tβ),比较 tz和 tβ。 如果 tz<tβ,证明差值平均值与 0 无显著差异,被检系统或部件可接受为无偏倚;如tnz≥tβ,证明被检系统或部件存在小于B的偏倚。

2.4.3 水分损失

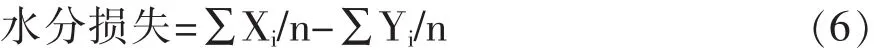

水分损失是指系统运行过程中粮谷的水分减少的部分。这项试验也是考核机械化采制样系统的重要指标。通过一组参比样品水分与最终系统得到的样品的水分,按公式(6)进行计算得出水分的损失。一般水分损失不大于0.5%,或有关各方协商确定。

式中:Yi——第i组最终样品的水分结果;

Xi——第i组参比样品的水分结果;

N—参比样品组数。

2.4.4 破碎率

颗粒破碎率是指系统运行过程中粮谷由于机械的碰撞、摩擦等造成粮谷颗粒的破碎程度。这项试验是考核机械化采制样系统是否对粮谷产生损伤。通过一组参比样品破碎率与最终系统得到的样品的破碎率,按公式(7)进行计算得出系统的破碎率[7]。一般破碎率不大于0.2%,或有关各方协商确定。

式中:Yi——第i组最终样品的破碎率结果;

Xi——第i组参比样品的破碎率结果;

N—参比样品组数。

2.4.5 质量变动系数(CV值)

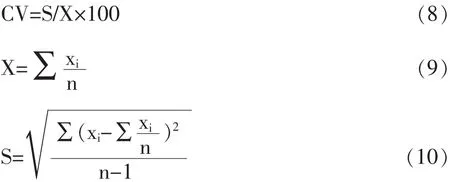

机械化采制样系统所采取的份样应保持质量的基本一致,即份样的质量的变动系数应小于20%。收集1组份样,每个份样分别称重,然后变动系数可按照公式(8)计算。

式中:CV—变动系数;

X—份样量的平均值;

S—标准偏差;

n—份样数;

Xi—第i组份样量。

3 建议

(1)系统内再增加一台缩分器,使系统工艺更加灵活、多变,能够缩分出不同阶段的保留样品。

(2)在采样器、以及容易泄露或堵塞的地点增加监控装置,这些视频监控可让操作人员动态的掌握系统的运行状况,减小操作人员的劳动强度,保护人员的身体健康。

(3)需要进入直线振筛及观测皮带的样品,建议引入到单独的观察房间,便于对进口粮谷进行植物检疫的初筛检验。

4 结论

(1)根据港口的作业情况、装卸货条件对散装粮谷机械化采制样系统的进行设计,可减少投资成本,提高运行效果、符合相关标准及检验检疫的要求。

(2)合理的性能试验方案,可准确反映出散装粮谷机械化采样系统的采取样品的代表性,能够消除了粮谷采制样过程中人为因素的影响,使采样的代表性更为准确。

(3)机械化采制样系统可以按照ISO24333—2009(E)等更先进的标准进行自动化采制样,有效解决工作质量和港口卸率的矛盾,符合检验检疫改革发展的要求。

(4)机械化采制样系统的应用符合国际粮谷贸易发展趋势,有利于与国际接轨,它必将成为今后粮谷采制样技术发展的必然趋势。

[1] 袁晓鹰.机器人技术在矿石机械化采制样系统中的应用[M].北京:中国质检出版社,2014.

[2] 李凤贵,张西春,郭兵.铁矿石检验技术[M].北京:中国质检出版社,2014.

[3] SN/T 1894-2007:散装粮谷自动采制样系统操作规程[S].

[4] ISO 24333—2009:Cereals and cereal products-Sampling[S].

[5] GB/T 19494.3—2004:煤炭机械化采样 第三部分:精密度测定和偏倚试验[S].

[6] GB/T 10322.1—2014:铁矿石 取样和制样方法[S].

[7] 姚利林,刘永利,刘志,等.散装粮谷自动采制样系统的引进及系统性能试验[J]. 现代商检科技,1995,5(2):8-17.