机器人电阻焊火花飞溅降低及控制

黄天茂 韦业忠 陈实 刘丽芳

上汽通用五菱汽车股份有限公司 广西柳州市 545007

1 引言

随着汽车产量需求的增多,汽车生产车间大部分生产线都已向自动化发展,一条生产线往往由多种机器人配合生产。在汽车行业,焊接机器人更是大规模的运用,焊接时火花飞溅已是一种常见的现象[1]。但火花飞溅大往往会给车身环境和焊接质量带来很多的负面影响,如图1所示:(1)存在飞溅灼伤安全隐患;(2)污染环境,附近烟尘大;(3)焊接强度降低;(4)飞溅吸附工装、设备易导致设备故障;(5)易出现焊穿、裂纹、毛刺等缺陷。因此对于汽车企业来说,降低和控制机器人焊接火花飞溅已成为了一种必然的趋势。

2 机器人焊接产生飞溅原因分析

通过对现场生产的机器人焊接深入的研究和分析,分析出引起火花飞溅的原因主要有以下几方面的因素:

(1)电极帽端面有杂质:电极帽端面存在杂质,焊接时容易出现闪爆。

(2)焊枪电极与零件表面不垂直:焊枪焊接时电极与零件表面不垂直,焊接过程中熔液被挤压倾斜飞出,形成火花飞溅,表象是焊点扭曲,或者单侧出现毛刺[2]。

(3)焊枪焊接时压力不足:电极还没有压紧零件就开始通电流焊接,接触电阻大,电极一接触零件立即闪爆,表象是焊点表面可能形成毛刺,焊点发黑。

(4)焊接程序中板厚t值设置不正确:目前焊钳设定的板厚为理论板厚,实际中板件会因为冲压过程减薄,实际板厚比理论板厚小,因此焊钳开始施压的设定距离t值大于实际板厚,形成闪爆。

(5)电流设定值偏大,采用硬规范进行焊接:机器人焊钳焊接电流设定较为保守,采用硬规范(大电流,单脉冲)进行焊接,机器人焊钳电流密度是手工焊钳的20倍,电流大,熔池太大,焊钳不能压住溶液,导致飞溅,这种飞溅往往伴随着焊点缩孔、压痕深等问题[3]。

3 机器人焊接火花飞溅控制措施

焊接火花四溅大存在着飞溅灼伤安全隐患,同时污染环境,对车间环境和焊点质量造成较大影响。基于以上原因,需要对火花飞溅做出相应的改善,以下是控制火花飞溅相关措施的实施步骤。

图1 机器人焊接火花飞溅大图片

图2 火花飞溅措施实施步骤

图3 垂直度检测工具结构图

图4 垂直度检测工具结构图

3.1 建立焊点飞溅清单

通过对火花飞溅较大的焊点进行统计,建立相关的焊点飞溅清单。

3.2 焊枪垂直度调整

焊枪的垂直度仅靠调试人员目视观察,无法准确地判断焊枪与零件表面是否垂直;且目视结果偏差较大,调整过程没有辅助工具,效率较低,不能保证焊枪与零件表面100%垂直,如图3所示。为了校验焊枪垂直度,自主设计了一套机器人焊枪垂直度检测工具,如图4所示,可以有效保证电极帽端面与零件表面垂直度。

3.2.1 垂直度检测工具工作原理

焊枪垂直度检测工具由上套、下套和圆柱磁铁块组成,结构简单、操作过程简便,检测结果准确度高,且校正垂直时可以任意吸附在零件表面。从图5中可了解检测工具的检测原理:如焊枪与零件表面垂直,则上套刚好能完全滑入下套内,若不垂直则上套不能进入下套或者只能部分进入下套中。

3.3 修改搭接板厚尺寸

目前焊钳设定的板厚为理论板厚,实际因为冲压过程导致板厚减薄,实际板厚比理论板厚要小,因此焊钳开始施压的设定距离大于实际板厚,容易形成闪爆的现象。通过采集现场物料的实际板厚,并根据实际板厚,重新校正机器人设定的焊钳板材厚度。

3.4 增大焊钳压力

零件接触电阻大,焊点表面发黑,存在电极一接触零件立即闪爆的情形,这是焊钳压力不足所致,需要根据实际情况重新校正和增加焊钳的压力[4]。

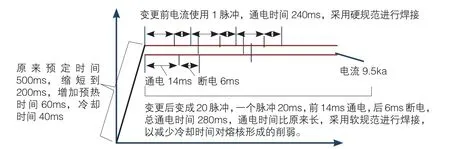

3.5 优化机器人焊接参数

优化前使用单脉冲电流,通电时间240ms,采用硬规范进行焊接,优化后电流变为多脉冲焊接,在保持电流不变的同时,变更为20脉冲(一个脉冲20ms,前14ms通电,后6ms断电),总通电时间280ms,延长通电时间,同时减少了冷却时间对熔核形成的削弱。将原来的预压时间500ms,缩短到200ms,增加预热时间60ms,冷却时间40ms,如图6所示。通过调用预热电流,使搭接的板材更贴合改善搭接间隙,将单脉冲持续通电流改为多个脉冲分段式焊接改善焊点质量。

4 火花飞溅改善效果

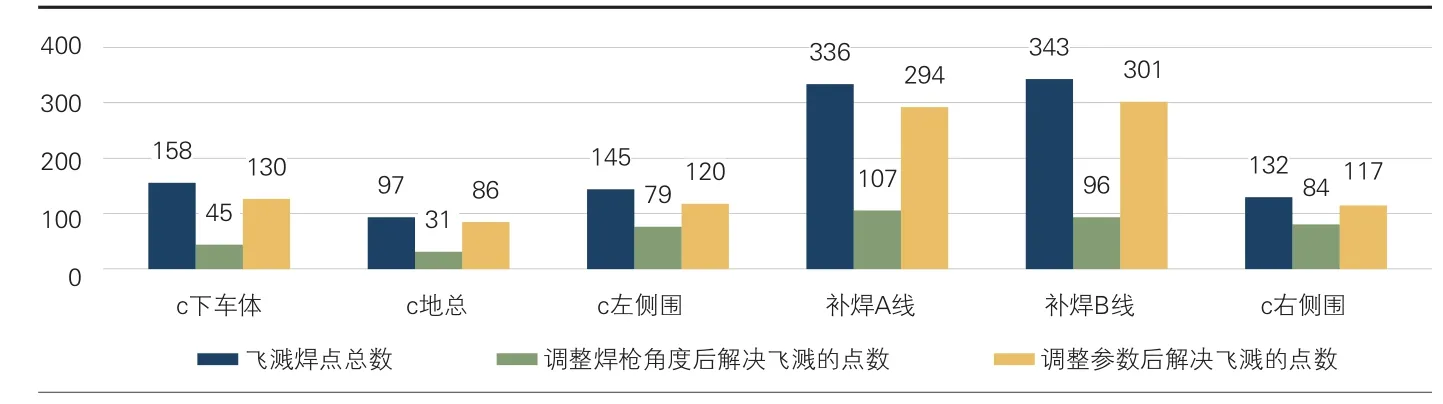

调整机器人焊接角度,并优化了相关的机器人焊枪焊接参数,如图5所示:调整前某车型各区域总计有1211颗焊点出现火花飞溅,调整后1048颗焊点飞溅得以控制;即表明按以上措施整改后,90%左右焊点火花飞溅大的问题得到解决,既有效控制了火花飞溅,又可以保证焊点质量和提高焊接效率。

图5 焊枪垂直度检测工具原理演示

图6 机器人焊接电流的优化过程

图7 措施实施后改善的效果

5 结语

本文介绍了汽车行业机器人焊接火花飞溅的现状,从焊接垂直度、焊接压力、焊接参数等方面浅谈了机器人火花飞溅产生的原因。针对此问题,自行研制了一种检测焊枪与零件表面垂直度的工具,并探索了一套符合自身生产的焊接参数,实现了对火花飞溅的降低与控制,既消除了火花飞溅安全隐患和降低焊尘改善环境质量,又可以保证焊点质量(焊点缩孔、毛刺等问题有所减少)、提高焊接效率,在企业的安全和产品质量提升等方面有着很大的作用和借鉴意义。