某轿车制动系统关键部件的匹配设计

丛铭 翁智逸 吴子涵 高浩杰 龚安东

南京林业大学汽车与交通工程学院 江苏省南京市 210037

1 引言

近年来,我国汽车工业快速发展,新车型不断涌现。本文结合某款轿车开发过程中的实际需求,在兼顾汽车制动性能和驾驶员驾驶感受的同时,对制动系统进行了匹配和设计计算。

2 制动系统匹配设计条件

在进行制动系统的设计之前,关于整车的一些基本参数需要作为设计匹配的前提条件进行输入选择,包括的内容如表1和表2。

3 制动系统关键部件的设计

3.1 制动器结构形式的选择

由于轿车的行驶速度远大于客车和货车,制动时应充分考虑制动器的制动效能恒定性。由于鼓式制动器制动效能因数较大,便于安装驻车制动,但是制动器因发热引起的的制动效能变化幅度大,如果遇到长时间制动或者较长的下坡路段会导致制动器的热稳定性变差,严重会导致刹车失灵。而盘式制动器制造成本较高,制动效能因数较小,但制动效能恒定性较好,所以本车最终采用前盘后鼓式的结构方案。盘式制动器分为通风盘和普通盘两种。普通盘采用实心盘,制造加工方便,对表面粗糙度和加工精度要求较低,而通风盘采用空心盘,加工精度要求相对较高,制造工艺要比实心盘加工复杂,但是散热效果更好,制动效能比实心盘更加稳定可靠,大大减少了驾驶员对刹车失灵的担心,所以该车前轮采用浮动钳盘式制动器,有效增加散热,提高制动时的稳定性和安全性,制动盘选择通风盘。后轮采用效能稳定,结构简单的领从蹄式制动器。

3.2 盘式制动器的设计计算

(1)制动盘直径D1

本次设计中制动盘直径选为轮辋直径的75%,则制动盘直径D1为:

表1 整车的质量参数

表2 车辆的尺寸参数

(2)制动盘厚度h

为减小制动盘质量,其厚度不宜过大,此外制动盘厚度与制动效能的热衰退性能有很大的关系,为降低制动时的温升,其厚度又不宜过小。本次设计中采用通风式盘式制动器,厚度h选为25mm,材料为合金铸铁。

(3)摩擦衬块内半径R1和外半径R2

为防止制动力矩产生较大变化,摩擦衬块的外半径R2与内半径R1的比值不大于1.5。本次设计中取摩擦衬块的外径R2=305÷2mm=152.5mm。内半径为:R1=R2÷1.5=152.5÷1.5mm=101.7mm

(4)摩擦衬块工作面积

摩擦衬块圆心角取α=90°

单个摩擦衬块面积A=2×1 0 1.4=202.8cm2

(5)摩擦衬块摩擦系数 f

各种制动器摩擦材料的摩擦系数稳定值约为0.3~0.5。为提高摩擦系数的稳定性,降低制动器对摩擦系数偏离正常值的敏感度,故选择摩擦系数f=0.4。

3.3 鼓式制动器的设计计算

(1)制动鼓内径Dr

对于鼓式制动器,其制动鼓直径与轮辋直径之比 D/Dr 的范围如下:

乘用车 D/Dr=0.64-0.74

商用车 D/Dr=0.70-0.83

在本次设计中Dr=406.4×0.7=284.5mm取Dr=285mm

(2)摩擦衬片宽度b和包角β

摩擦衬片宽度b影响摩擦成片的使用寿命,衬片取窄,则磨损速度快,寿命短,若衬片取宽,则质量大不易加工,增加了成本。本次设计中摩擦衬片宽度b选为30mm,摩擦衬片包角选为100°。

3.4 制动驱动机构的设计计算

(1)制动轮缸

由整车参数可求出汽车满载时前后轮的制动力矩,由于制动管路压力一般不超过10~12MP,对于盘式制动器可以取更高,在本次设计中取p=12MPa。根据制动轮缸对制动块施加的张开力F0与轮缸直径d和制动管路压力p的关系求出前后轴制动器轮缸直径分别为48.16mm和11.9mm。轮缸直径d应在标准规定的尺寸系列中选取(HG2865-1997),因此取前轮制动轮缸直径为50mm,取后轮制动轮缸直径为19mm。

(2)制动主缸

为提高汽车安全性,现代汽车都采用双回路制动系统,即串列双腔主缸组成的双回路液压制动系统。

取轮缸活塞在完全制动时的行程δ=2mm。

制动主缸应有的工作容积为V0=V+V',式中V为所有轮缸的总工作容积,V'为制动软管的变形容积。在初步设计时,制动主缸的工作容积可为:对于乘用车V0=1.1V。

取活塞直径d0等于主缸活塞行程S0求得d0=23.26mm。

主缸的直径d0应符合QC/T311-1999中规定的尺寸系列,所以取得d0=28mm。

4 匹配结果仿真

4.1 利用附着系数

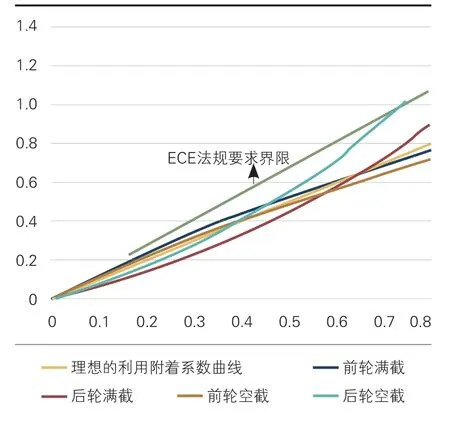

由式(1)、(2)可以求出该车型在空满载情况下汽车的利用附着系数,并与ECE法规进行比较,如图1。

从图1中可看出,该制动系统在空载情况不满足GB21670要求,但该车标配ABS,制动力分配将更加合理,可以满足法规要求。

4.2 制动效率

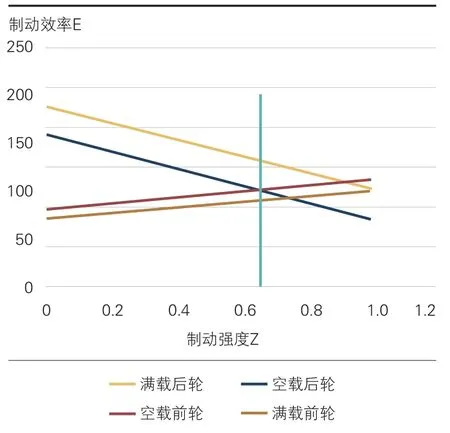

空满载情况下不同附着系数下的制动效率可由式(3)、(4)求得

由上图分析可知:在空满载情况下,路面附着系数在0.2到0.8之间时,汽车的制动效率基本在80%以上说明该车的β较为合理。

5 结语

本文所做的设计为一种综合浮钳盘式制动器和领从蹄式制动器并采用液压驱动的制动器。首先设计了盘式制动器和鼓式制动器的主要参数,然后进行仿真。仿真结果证明了利用此方法匹配出的制动系统是完全满足法规要求的,同时也验证了此种匹配计算方法是具有实际意义的。

图1 利用附着系数与制动强度曲线

图2 前后轴制动效率曲线