加工变截面孔型轧辊的车床数控改造

□ 王爱春

中钢集团西安重机有限公司 西安 710201

随着国民经济的高速发展,我国钢管需求量迅猛增长,高品质、高精度的无缝冷轧钢管生产量远不能满足经济发展的需求。

周期式冷轧是最常用的无缝冷轧钢管制作工艺,主要有两辊周期式和多辊式两种,以两辊周期式应用较为广泛。周期式钢管冷轧机主要部件是带有轧槽的轧辊和芯棒,轧辊因孔型复杂、制作难度大等原因,限制了冷轧钢管的发展。因此,研究周期冷轧辊的加工方法具有重要意义[1]。

1 周期冷轧辊轧槽孔型分析

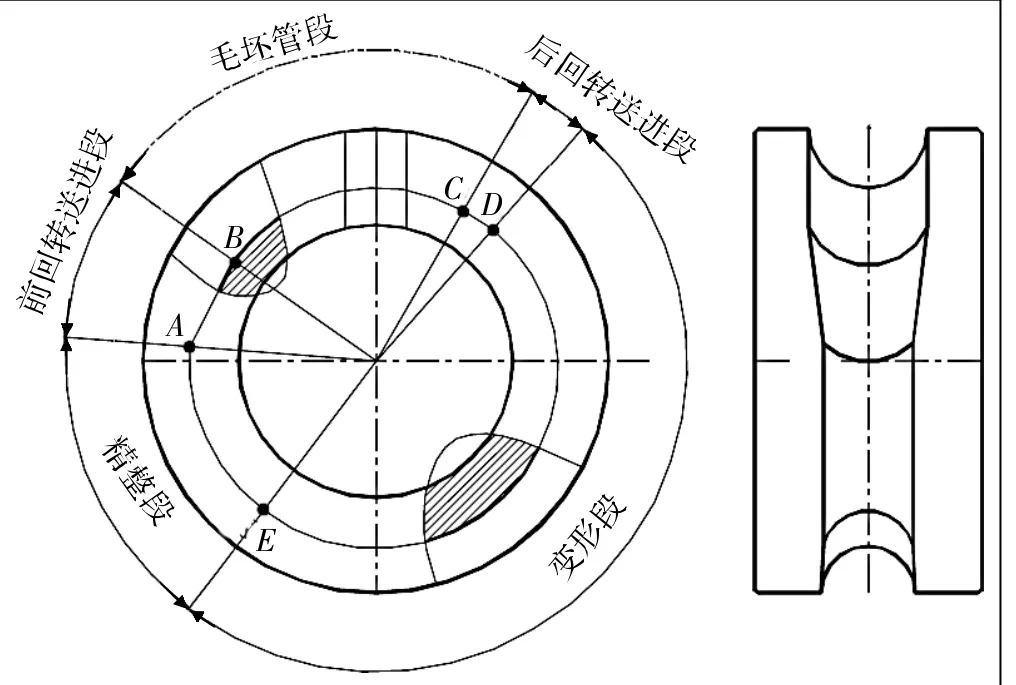

周期冷轧辊轧槽孔型为变截面环状孔型,截面在轧制钢管时根据产品不同尺寸进行选择。孔型按功能可以分为五个部分,如图1所示。AB段是前回转送进段,即入口段,精度要求不高。BC段是毛坯管段,孔型是定值,加工精度要求也不高。CD段是后回转送进段,也是BC段与DE段之间的过渡段,对曲面形状、精度要求光滑拼接即可。DE段是变形段,孔型截面圆弧半径由大逐渐变小,是整个轧制过程的关键段,孔型要求高。EA段是精整段,孔型是标准的圆弧环状曲面,要求是形状精度高、表面粗糙度值低,该段加工难度小,易保证。为了使EA段与AB段圆滑过渡,可以在A点附近设计适当的曲率变化曲线,然后逐渐过渡到线性变化[2]。由以上分析可见,冷轧辊加工实质是一种非圆回转曲面的复杂加工。

▲图1 周期冷轧辊示意图

2 周期冷轧辊加工方法

2.1 常规加工方法

周期冷轧辊是在皮尔革辊的基础上发展起来的,常用的加工方法有以下几种。

(1)专用车床加工。每一台机床只能加工几种孔型的轧辊,适用性差。

(2)专用数控磨床加工。孔型精度高,表面粗糙度值低,但效率低,适宜小孔型轧辊的单件小批量加工。

(3)专用数控镗床,采用成型刀具加工。刀具生产难度大,成本高。刀具磨损后,磨刃困难,也只能适用于小批小型轧辊的加工。

(4)加工中心加工。刀具形状精度要求严格,材料要求也较高,加工效率低,难以适应轧辊的大批生产制造要求。

2.2 关键技术分析

周期冷轧辊的加工方法比普通皮尔格辊复杂,要求刀具以高于主轴回转频率的频率作高频往复运转,以形成非圆截面。刀具在加工过程中,切深不断变化,以形成纵向非线性基线,导致加工很复杂。因为刀具的高频运动及刀具在整个加工过程中切深的非线性变化,使刀具在各加工点上具有不同的即时速度,速度频繁变化必然会使机械本身固有的各种非线性环节受到激励,使整个加工过程表现出显著的非线性动态时变特性。

由于轧辊的横截面外廓曲线无法用简单解析式表达,曲率变化很大,因此加工时必须使机床做到主轴回转与刀具移动之间的联动。这需要解决三个关键技术问题:①主轴每转一个角度,刀具必有一个唯一的位置与之对应,即函数关系;②进给伺服系统要使刀具在对应的时间到达对应的位置;③轧辊在相邻工作段间的过渡要保证光滑平衡[3-4]。

3 机床改造方案

3.1 改造背景

国内早期生产异型辊时,靠手工对样板生产。后来用经改进的液压仿形机床加工,但效率低,仅适用于浅孔型轧辊的加工。20世纪80年代后期,引进线切割机床、CK8480卧式车床和CK5112立式车床等数控设备,但随着多品种多型号冷轧辊的批量生产任务增多,标准的数控设备已不能满足工艺生产水平和品种、产量、效率的要求。在已有普通设备的基础上,改造出既经济又实用的周期冷轧辊专用数控加工机床,是解决问题的好方法[5-6]。

3.2 加工工艺方案

车削工艺加工生产率高、刀具简单,是一种高效、低成本、可批量生产大型轧辊的加工方法。选择对普通车床进行数控改造,解决周期冷轧辊的加工问题。在车削加工时,可以先加工最小截面圆弧回转环状坯辊,再进行曲面加工。

3.3 机床改造前参数

▲图2 H0-017车床整体布局

本次改造的是一台H0-017车床,整体布局如图2所示,主要技术参数如下:中心高520 mm,床身上工件最大回转直径1 000 mm,刀架上工件最大回转直径720 mm,工件最大长度2 000 mm,工件最大质量6 500 kg,中拖板最大行程525 mm,主轴转速级数36,主轴转速范围18~400 r/min,主轴电机功率30 kW,主轴电机转速1 450 r/min。

3.4 改造后车床基本要求

(1)能够加工周期冷轧辊孔型,保持原机床制造精度和工件加工精度。

(2)能实现工件加工的自动循环要求,缩短辅助时间,提高加工效率。

(3)保持原机床所具有的加工性能,即具有车削内外圆柱面、曲面、端平面、内外圆锥面、螺纹等的能力。

(4)允许机床在同一工作循环中通过主轴变速,对工件表面粗糙度要求高的部分采用高速精加工操作。

(5)控制系统可靠,具有一定的先进性。

改造后的车床还应具备以下功能:控制主轴的正反转,实现不同的切削速度;主轴具有准停控制,能与刀架进给实现三轴联动;刀架能实现纵向和横向的进给运动,并具备在换刀点自动改变四个刀位,完成选择刀具;启停冷却泵、润滑泵;加工周期冷轧辊孔型时,能保证主轴每个角度的转动,刀架横纵向进给速度和位置准确[7]。

3.5 具体方案

主轴箱机械部分在原传动基础上,改为高速挡和低速挡两挡变速。主轴电机改为伺服电机。拆除原车床的挂轮箱。对刀架进给系统进行数控改造。

3.6 主轴箱改造

(1)机械部分。将主轴箱内不需要的齿轮拆掉,仅保留原有的五级齿轮传动。齿轮变速改为高速挡和低速挡两挡。在主轴后端安装编码器及编码器支架,并安装零位开关及支架。

(2)电气部分。主轴电机采用西门子伺服电机,主轴上安装有编码器,可以对主轴转角进行反馈,对转动位置进行校正。

3.7 刀架改造

周期冷轧辊是复杂非圆环状工件,在车削过程中,不但在纵向截面内刀具的角度在变化,在横向截面内刀具的前后角也在不停变化,还会出现负前角,使加工过程中切削抗力增大,所以在粗加工时采用三把不同方向的偏刀,即正反115°刀和45°偏刀进行加工,以提高加工效率。刀架必须具有加工过程中自动换刀的功能,本方案选用烟台机床附件厂生产的AK21240×4型电动刀架。

3.8 进给系统改造

将原有机床的挂轮箱、丝杠、光杠及刀架全部拆除,去掉溜板箱,制作螺母支架固定于大拖板上。在原挂轮箱部位制作电机支架安装伺服电机,溜板的纵向进给由固定在挂轮箱部位的伺服电机经联轴器与滚珠丝杠联结,再经螺母带动溜板实现。改造后机床进给系统如图3所示。

▲图3 改造后进给系统

改造后H0-017车床主要参数变化如下:主轴箱变速挡数两挡;主轴转速低速范围1.5~95 r/min,高速范围 3~190 r/min;主轴电机功率 35 kW,转速 0~3 000 r/min;刀架横纵向进给速度0~20 m/min。

改造后的H0-017数控车床总体布局如图4所示。

▲图4 改造后H0-017车床数控整体布局

3.9 数控系统选型

本着可靠、满足功能、经济、维护方便的四项原则,笔者选择了西门子SINUMERIK 828D数控系统,该系统具有如下特点[8]。

(1)可控四个数字进给轴和一个数字或模拟主轴,适用于车削、钻削、铣削和车铣中心。

(2)支持轮廓编程和参数化编程。

(3)具有加速度优化和补偿功能,解决加工轮廓在拐点处由于加速度突变造成的机床高频振动问题,实现恒线速切削。

4 机床进给系统设计

进给系统设计是车床数控改造的关键。进给系统必须满足横向和纵向两个方向联动的数控进给,并且与主轴转速联动,即三轴联动。进给系统设计包括伺服驱动方式选择和电机功率计算两部分。

4.1 进给系统伺服电机的选择

周期冷轧辊加工时,刀具在整个加工过程中运动速度和加速度变化很大,属于高频动态切削,因此对刀架的性能要求是高精度、大行程和一定的频响,可采用的形式有伺服电机加滚珠丝杠、电液伺服、压电陶瓷、电磁铁、金属靠模、直线电机等。结合周期冷轧辊直径较大、材料硬度高、受切削速度限制等特点,经比较选用了伺服电机加滚珠丝杠的驱动方式[9]。

4.2 进给运动分析

车刀与工件间的运动关系如图5所示。取主轴中心线为Z轴,垂直于Z轴的水平方向为X轴,与X轴、Z轴坐标垂直的方向为Y轴。

▲图5 车刀与工件间运动关系

进给运动是在X轴、Z轴方向运动,与主轴联动。主轴作匀速转动,在一周内转过的角度为θ,时间为t,则有:

刀具路径方向为α,主轴每转一周,即角度2π时,刀具路径改变一次方向,则有:

每一个θ对应的孔型圆半径R为:

μ(θ)是一个周期函数,周期为 2π,即:

式中:n 为整数。

刀具位置函数为:

在刀具每一次循环过程中,α视为定值,则有:

4.3 最大加速度计算

周期冷轧管的一般尺寸范围为φ89~φ219,轧辊直径相应为φ450~φ700,在相同的切削线速度下,加工小辊的主轴转速加快,刀架移动的频率增大,移动速度、加速度也将提高。在此以φ450轧辊加工为例,坯管为φ108×6,精管为φ89×3.5对刀架移动最大加速度进行分析。

φ450轧辊零件如图6所示。轧辊截面圆弧半径R随转角θ变化曲线如图7所示。

在一个周期内,刀架的位置在段和段是不变化的,即半径变化为0,移动速度为0,加速度也为0。通过计算刀架在段段和段的移动加速度,可知加工段时,刀具移动的加速度最大为aABmax=2.453 m/s2。

4.4 进给电机功率计算

进给电动机功率Nf可按下式计算:

式中:N1为切削加工消耗的功率,kW;N2为克服摩擦力消耗的功率,kW;N3为克服惯性力所需的功率,kW。

通过计算,得 N1=0.104 kW,N2=0.442 kW,N3=0.552 kW。将数值代入式(9),得Nf=1.098 kW。

确定电机扭矩MG=7.85 N·m。

由于在加工轧辊回转面时切削量大,需要较大切削功率,因此X轴方向和Z轴方向的电机均选用8.5 kW、27 N·m、3 000 r/min伺服电机。

5 结束语

▲图6 φ450轧辊零件图

在轧辊厂按照所述方案对车床进行数控改造[10-11],应用Unigraphics软件构建周期冷轧辊实体模型,应用Mastercam软件编制孔型加工工艺程序,实现了对大型周期冷轧辊复杂截面孔型的数控加工,具有明显的经济效益,可进行专业化批量生产。实践证明,这是一次成功的技术改造,对相关行业具有借鉴意义。

▲图7 截面圆弧半径Rx随转角θ变化曲线图

[1]李耀群.周期式冷轧管机的发展[J].钢管,2002,31(4):1-8.

[2]李刚.二辊周期式冷轧管机动平衡研究[D].秦皇岛:燕山大学,2014.

[3]罗和平,王彪,汲军.加工仿真技术在数控加工中的应用[J].机械制造,2017,55(5):45-51.

[4]刘涛,王霞琴.基于双圆弧插补法的变截面涡旋盘的数控加工[J].机械制造,2014,52(9):43-45.

[5]卢彬.机床再制造技术与再制造工艺的研究[J].机械制造,2017,55(5):55-57.

[6]藏昭农.重型卧式车床及轧辊车床数控化改造设计[J].机械工程师,2004(1):89-90.

[7]戚翠芬,张景进,欧阳元陟,等.C84125普通轧辊车床的数控化改造及在型钢轧辊切削中的数控应用[J].河北冶金,2004(3):52-54.

[8]刘奕,黄庭梅,明佳,等.西门子828D系统在激光毛化专机上的应用[J].机械制造,2014,52(10):46-48.

[9]王正君,温殿英,张立路.机床数控改造中进给系统步进电机的选择[J].机床与液压,2001(3):109-110.

[10]李学辉,藏欣宇.车床数控改造及编程加工技巧[J].钢管,2003,32(5):35-38.

[11]吴正洪,朱建能,卢耀晖,等.基于UG NX的数控车削编程及加工[J].机械制造,2013,51(8):54-57.