大长径比12缸发动机凸轮轴的研制与开发

卢 杉

(焦作大学机电学院,河南 焦作 454003)

1.产业现状

汽车工业是装备制造业的重要组成部分,也是一个国际性、技术性强的行业,产业体系十分庞大,具有产业关联度高、产品链条长、带动能力强、技术含量高等特点。我国汽车整车生产厂家所需的关键汽车零部件主要依赖于进口,加上我国长期重视整车生产、轻视零部件的制造,同时,汽车零部件厂家的研发基础和能力同发达国家水平差距较大,我国汽车产业的进一步发展受制于汽车零部件的研发和制造。近年来,国家出台了相关产业、技术政策,明确引导和支持汽车关键总成及零部件的研发,以此支撑和促进我国汽车工业的持续、健康、快速发展。

2.项目来源

作为发动机三大关键摩擦副之一的凸轮轴,是发动机重要的驱动和控制机构,起到了举足轻重的作用。在发动机的配气机构中,凸轮轴加工质量的好坏直接影响到柴油机的各缸工作次序及配气定时要求,进而影响到发动机的进、排气性能。因此,其必须具有足够的加工精度、强度、刚性、韧性和耐磨性。

凸轮轴的质量除与材质、热处理和强化等有关外,机械加工也是一个重要环节。凸轮轴的材料及其加工工艺均有特殊要求,合理的加工工艺对于控制凸轮质量、降低加工成本、减少生产环节以及合理布置凸轮轴生产线具有很大的现实意义。

大长径比12缸发动机凸轮轴(长径比大于35:1)如图1所示,是为如图2所示的博杜安M26柴油发动机系列产品中的12缸发动机配套开发的新产品。博杜安M26柴油发动机是中国潍柴动力收购法国造机公司博杜安电机公司推出的一种新系列陆用和船用柴油机,其运用了当前世界柴油发动机的最新设计理念和制造技术,发动机的排放、燃油经济性、升功率、体积功率比等技术指标,都达到了世界先进水平。

图2 博杜安M26柴油12缸发动机

3.大长径比凸轮轴研究现状

常见凸轮轴加工工艺流程如下:毛坯→校准→粗加工 (车铣复合加工中心加工)→调质热处理→半精加工 (车铣复合加工中心加工)→中频淬火机床→精加工 (车铣复合加工中心、数控凸轮轴磨床)→光整→探伤→清洗凸轮轴检测仪。

大长径比凸轮轴属于细长轴类零件,刚性差、易变形,并且形状复杂。凸轮具有很高的轮廓精度、相位角度和良好的耐磨性能且整体刚性好,加工难度大。在凸轮轴的加工过程中,有两个主要因素影响其加工精度。

3. 1 易变形特性

从细长轴的角度来说,突出的问题就是工件本身的刚度较低,切削时会产生较大的受力变形,其表面残余应力也会引起变形。尤其是在加工凸轮和齿轮时,这种变形会更为显著。

凸轮轴在加工过程中的变形,不仅影响到后续工序加工中的余量分配是否均匀,而且变形过大会导致后序加工无法进行,甚至造成中途报废。凸轮轴加工后的变形,将直接影响到装配后凸轮轴的使用性能。

因此,在安排工艺过程时,必须针对工件易变性这一特点采取必要的措施。不仅要把各主要表面的粗精加工工序分开,以使粗加工时产生的变形在精加工中得到修整,半精加工中产生的变形在精加工中得到修正,还必须在加工过程中增设辅助支撑等措施,这是保证凸轮轴加工精度所必须解决的问题。

3. 2 加工难度大

从形状复杂的角度来说,突出的问题是凸轮、齿轮这些复杂表面的加工。对于这些表面,不仅有尺寸精度要求,还有形状、位置精度要求,如采用普通的加工设备和一般表面常规加工方法,显然是无法保证其加工质量和精度的。

例如对于凸轮的加工,从满足使用要求的角度来说,既要求其相位角准确又要求凸轮曲线升程满足气门开启和关闭时升降过程的运动规律。但注意到凸轮曲线上的各点相对其回转中心的半径是变化的,当选用一般的靠模机床加工时,由于加工半径的变化,势必引起切削速度和切削力的变化,加之工件旋转时的惯性力和靠模弹簧张力的瞬间变化,将会使加工后的凸轮曲线产生形状误差,即曲线的升程误差,从而直接影响凸轮轴的使用性能。

4.技术难题及研究方案

4.1 拟解决的技术难题

(1)在大长径比(大于 35:1)情况下,凸轮轴底径车削、轴颈磨削加工时如何避免颤动,保证加工尺寸以及加工表面粗糙度、跳动度符合图纸要求。

(2)在大长径比条件下,采用CBN砂轮对宽凸轮(30mm)进行随动高速磨削时,研究磨削参数的优化,表面不允许出现磨削烧伤,表面粗糙度Ra小于0.4;凸轮的全升程型线误差小于0.06mm,相邻误差小于0.008mm。

(3)凸轮密集排列(间距小于 8mm)时,如何消除淬火时的相互影响 (下一个凸轮淬火时,前一个凸轮不被退火),保证淬火后各凸轮及轴颈的表面硬度及内在组织的质量。

4.2 研发路线

(1)前期准备阶段,主要工作包括确立课题、市场调研、查阅相关资料。

(2)确定研制方案。拟定产品设计方案,按照设计方案和计划进行实施。根据实际情况,进一步调整和完善计划方案。

(3)具体设计阶段,确定产品具体生产工艺,试生产。

(4)小批量试生产,工艺完善,对产品进行性能测试。

(5)投产阶段,工艺完善,对产品进行性能测试。

(6)产品完成阶段。批量生产,写出研究报告,聘请专家鉴定。

5.采取的新技术

5.1 凸轮及轴颈连续中频淬火自回火防干涉技术

凸轮轴工作应力高度集中于轴颈与凸轮上,提高凸轮轴强度的关键在于提高轴颈与凸轮疲劳强度。凸轮密集排列(间距小于8mm),为了消除淬火时的相互影响(下一个凸轮淬火时,前一个凸轮不被退火),保证淬火后各凸轮及轴颈的表面硬度及内在组织的质量,设计了在淬凸轮的感应圈有效圈上加装硅钢片导磁体,同时合理设计感应圈的高度及规定先淬凸轮、后淬轴承档的工序,对相邻两侧的凸轮起到了很好的屏蔽作用,克服了感应回火软化现象。另外,考虑到国产设备在冷却水系统中压力比国外产品小,为了使感应器得到更好的冷却,将冷却水管设计成二进二出式,增加了冷却水的流量。

新工艺改变了传统轴颈与凸轮淬硬要求一致的特点,降低了轴颈的淬火要求,改善了孔系机加工工艺的可行性,解决了孔口裂纹的问题,同时提高了凸轮的淬硬层深度及表面硬度,可大大提高凸轮轴的运动副表面的疲劳强度和耐磨性。

5.2 凸轮轴随动磨削技术

凸轮轴数控随动磨削加工技术是按照凸轮轮廓曲线参数编制数控程序,利用数控系统实现砂轮的径向往复运动和工件回转运动的精确联动,无需机械靠模等辅助工具直接磨削凸轮的全数控、自动化方式新技术。

在大长径比条件下,采用CBN砂轮对宽凸轮(30mm)进行随动高速磨削时,研究磨削参数的优化。需要选择合适的磨削参数,主要有:

工件参数:凸轮位置参数、凸轮角度参数、凸轮基圆半径参数、凸轮测量方法;

砂轮参数:砂轮直径、砂轮宽度;

修整砂轮参数:砂轮修磨时进给位置、速度、修磨量、修磨次数等;

磨削参数:砂轮进给位置、速度、粗磨量、半精磨量、精磨量、C轴各转速、凸轮补偿量等。

与传统的靠模仿形加工相比,凸轮轴数控随动磨削加工技术能显著地提高凸轮轴零件的磨削效率和磨削精度,同时具有很高的柔性。

5.3 自定心辅助中心托架

一般生产工艺中,液压自定心中心架通过托架座设置于导轨上,刀具在走刀时,不能加工凸轮轴全程,只能加工一半长度凸轮轴,再翻转过来加工另一半,会对零件的加工精度和表面质量产生影响,同时使用非常不方便,不利于生产效率的提高。

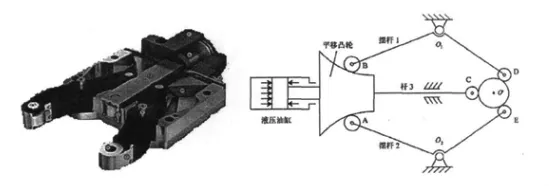

在生产过程中,为了克服上述缺陷,研制了可便于一次车削加工全程的细长类凸轮轴的悬挂式中心辅助支架,如图3所示。利用本悬挂式中心辅助支架,可实现一次车削加工细长类凸轮轴全程,保证加工尺寸以及加工表面粗糙度、跳动度符合图纸要求。

图3 液压自定心中心架实物图和原理图

6.综述

大长径比(长径比大于35:1)的12缸发动机凸轮轴是一种加工技术难度大、需求量巨大、工况条件要求严格的高新技术产品,采用合理的研发路线、先进的加工工艺,是生产出优质产品的必要保障。

[1]朱天合,关洪涛,等.SAE1080钢凸轮轴楔横轧锻造的工艺可行性研究[C]//河南省汽车工程学会.第四届河南省汽车工程科技学术研讨会论文集.焦作:2007:119-122.

[2]王远,张家玺.凸轮轴动力学及多轴疲劳分析研究[J].内燃机工程,2010(1):104-107.

[3]钟建琳,常城,等.凸轮轴制造技术研究综述[J].机械研究与应用,2013(1):100-102.

[4]黎运宇.基于DEFORM 3D的凸轮等温锻造工艺数值模拟[J].热加工工艺,2017(19):136-138.