关于操舵试验推算方法的思考

金林武

(南通中远海运川崎船舶工程有限公司 南通226005)

引 言

船舶舵机性能优良、操作稳定是决定船舶操纵安全的主要原因之一。 《国际海上人命安全公约》(SOLAS)对于船舶操舵装置提出了最大航海吃水下的性能指标,并要求通过试验进行验证[1]。在船舶交付前往往不具备满载试航条件,许多船型在试航时处于部分舵叶浸没状态,无法直接验证,需要进行替代试验间接评估其操舵性能。为此国际海事组织(IMO)以MSC.365(93)决议形式通过SOLAS修正案,给出了证实操舵装置性能符合的变通办法。随后国际船级社联合会(IACS)也出台UI SC 246,就操舵试验的替代方案做出统一解释。

目前替代方案相关的应用研究较少,案例孤立,本文拟通过型船具体参数对船舶主操舵装置进行评估验证。如何在交船前通过试验将船舶推算到最深航海吃水条件下、同时试验结果满足规范要求是本文研究重点。

1 SOLAS操舵试验要求

SOLAS在其第二章“构造—结构、分舱与稳性、机电设备”和第五章“航行安全”中都对操舵装置提出了要求[1],具体内容为:

主操舵装置和舵杆应具有足够强度,并能在经过试验证明的最大营运前进航速下操纵船舶;能在船舶最深航海吃水和以最大营运前进航速前进时将舵自一舷35°转至另一舷35°,以及于相同条件下在不超过28 s内将舵自一舷35°转至另一舷30°。

2014年5月22日,IMO对其中第II-1/29条进行了修订:

如船舶在试航中无法处于最深航海吃水条件,可通过下列方法之一证明其符合性。

(1)试航船舶处于平浮且舵完全浸没,同时以与主机最大连续转速和最大设计螺距相应的速度前进。

(2)如试航中不能实现舵完全浸没,应使用建议的试航装载工况下浸没的舵叶面积计算合适的前进速度。计算出的前进速度应使主操舵装置上的受力和扭矩至少与船舶处于最深航海吃水并以与主机最大连续转速和最大设计螺距相应的速度前进时所测得的值同等大小。

(3) 试航装载工况下的舵力和扭矩已经可靠预测并推断至满载工况。船速应与主机最大连续转速和螺旋桨最大设计螺距相对应。

上述修正案从2016年1月1日开始生效实施。对于液货船,诸如VLCC、化学品船等可以通过压载使船舶在海试时舵完全浸没,满足上述(1)要求;对于某些干货船,舵不能实现完全浸没,只能通过上述(2)(3)方法进行验证。

2 IACS有关操舵试验方法统一解释的介绍

对于操舵试验结果,在实际过程中一般由船级社代表船旗国进行把控。为落实SOLAS要求,并且更便于应用在试航检验上, IACS早在2011年6月便提出了第一版UI SC246,其中关于舵不能完全浸没情况,明确了可通过可靠的预知和推算来保证舵机的载荷和扭矩能力,但没有详细的方法。通过2011~2015年这段时间的研究实践,终于在2015年 9月发布 UI SC246( REV.1)[2]:

(1) 舵全浸没(位于零航速水线)且船舶处于可接受的纵倾状态。

(2)试航装载工况下的舵杆扭矩已经可靠地预测(基于系统压力测量)并外推至最深航海吃水状态,即采用以下的方法来预测最深航海吃水的等效力矩和舵机执行机构压力:

式中:α为推算因子;QF为最深航行吃水和最大营运航速状态下的舵杆弯矩,t·m;QT为试航状态下的舵杆弯矩,t·m;AF为舵叶转动部分在最深航行状态下浸没部分的投影面积,m2;AT为舵叶转动部分在试航状态下浸没部分的投影面积,m2;VF为合同中规定的船舶设计航速,kn,相应于最深航海吃水下的主机最大连续转速;VT为试航状态下的船舶实测航速(考虑水流),kn。

其中舵机执行机构的压力与舵杆扭矩之间存在线性关系,上式可以写为:

式中: PF为估算的最深航海吃水状态下操舵机构压力,MPa;PT为实测的试航状态下操舵机构压力,MPa。

当采用了恒容定量泵,如果估算的最深航海吃水的执行机构压力小于舵机的额定最大工作压力,则认为满足规范要求。当采用了变流量泵,则应提供泵的数据和说明,预估最深航海吃水下的供给流速以便估算操舵时间,并与要求的时间相比较。

当舵叶浸没部分AT大于0.95AF时,则不需要进行额外推算。

(3)另外,作为替代,设计方或建造方可以采用计算流体力学(CFD)或者试验研究来预测满足深航海吃水和服务航速状态下的舵杆弯矩。这些计算或试验研究应满足船级社要求。

3 操舵试验实船应用方法分析

基于上述规范内容,我们分别对SOLAS更改内容和IACS统一解释进行分析,具体如下。

3.1 SOLAS更改内容分析

(1)对于第一种替代验证方法,如果能满足舵全浸没,则可以通过船舶试验进行实船验证,而船东、船厂、船级社也因此有了依据且更容易实现。

(2)对于第二种替代验证方法,如果舵不能完全浸没,利用IACS推荐的推算因子,即公式(2),同时假定试验时,主操舵装置上的受力和扭矩与船舶处于最深航海吃水并以与主机最大连续转速和最大设计螺距相应的速度前进时所测得的值相同(α=1),即可推算得到式(4):

以61KBC船舵浸没面积仅为舵全部面积的0.71倍为例(即AT/ AF= 0.71),可推算出试航速度VT应为VF的1.33倍。不过,显然,这种验证方法在实际操作中对于一般商船是无法实现的[3]。

(3)对于第三种替代验证方法,方案强调“试航工况下舵的力和扭矩已经可靠预测并推断至满载工况”。根据舵机工作原理,其液压系统的压力由转舵所需扭矩决定,转舵速度由液压系统流量决定。因此推荐用舵机液压系统的压力进行推算。

3.2 IACS统一解释分析

(1)SOLAS第一种替代验证方法,对于舵全浸没,IACS在该解释中进一步强调为零速水线。

(2)可能意识到SOLAS第二种替代验证方法几乎无法展开的现实,在该解释中IACS没有提及,而是提出了另一种方法,本节第(4)点将作详细解释。

(3)对于SOLAS第三种替代验证方法,IACS首先明确给出了推算因子值即公式(2),并基于实际,对照推算方法划分了两类情况:

① 对采用恒容量泵的舵机,结合公式(2)和(3),可得到:

直接用推算所得最深航海吃水时的舵机系统压力PF与舵机系统最大工作压力比较就可以判定操舵试验结果,这种方法简单明了、易于操作。

② 对采用变容量泵的舵机,IACS推荐利用泵的参数,推算舵机供油流量,进而推算操舵时间。

用推算时间和规范要求时间28 s进行比较,也方便直接判定操舵试验结果。

另外,IACS同时还弱化了舵叶浸没要求,即满足95%的舵叶浸没条件就无需再进行额外推算。

(4)除SOLAS解释外,IACS追加提出了一种操舵试验替代验证方式,即船厂可以采用计算流体力学(CFD)或者试验研究来进行判定,这些计算或试验研究方法要得到船级社的认可,实际上是鼓励船厂或研究机构完善舵的扭矩预估方法。目前已知且广泛应用的舵扭矩评估方法有赤崎法和BJ法等,各船厂和研究机构在新船设计时会基于母型船和系列船实船数据进行推演。这种方法各方都保密且偏于保守,能保证舵机的选型胜任实船操舵需求和规范要求。该方法属于基本设计阶段的研究范畴,一般情况下不会送船级社认可。

4 应用IACS外推因子验证操舵试验实船结果

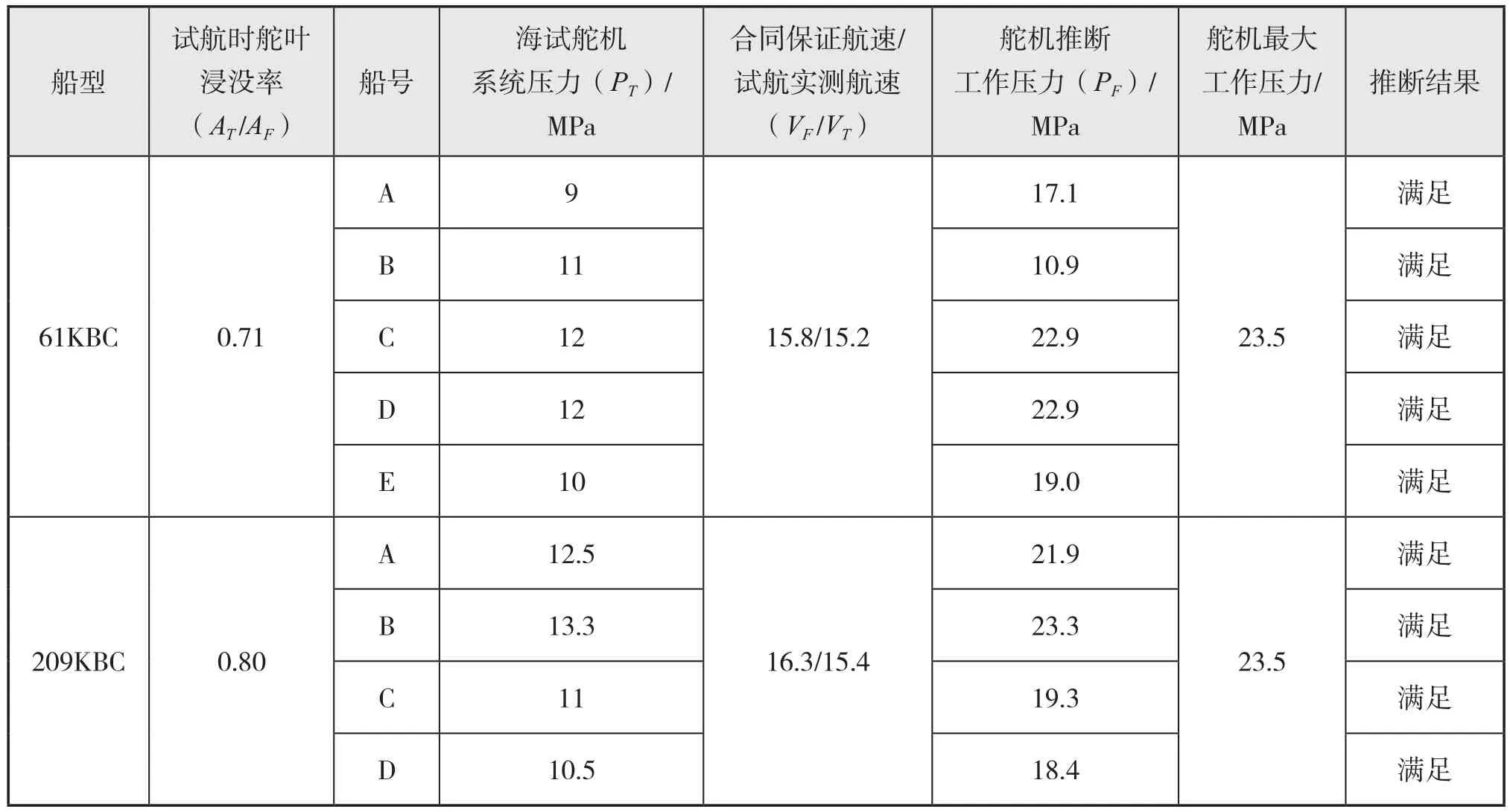

基于IACS推算方法,我们选取61KBC和209KBC散货轮操舵试验数据,并利用上述公式(5), 得到结果如下页表1所示。

上述表格对船舶实际航速作了简化处理,推算出的最深航海吃水最大营运航速下的舵机推断压力PF低于舵机工作压力,由此判定舵机扭矩满足规范要求。试验中主操舵试验转速为M.C.O.时主机转速,航速为相应的记录仪读表值。如果舵机试验在测速前实施,主操舵试验转速和航速值可以在主机磨合时获得;如果舵机试验在测速后实施,便可直接利用测速结果。

上述试验也证明,对于特定船舶,IACS的推断因子法简单有效。通过数据分析,虽然上述两型船试验结果得到了验证,但仍然存在不满足规范要求的风险,如209KBC船号B舵机推断工作压力23.3 MPa,仅比舵机最大工作压力低0.2 MPa。

推荐改善方法是:提高舵叶浸没率(AT/AF),尽可能创造条件在试验前多压载[4];尽量避免在大风浪天气下实施操舵试验,这样可以减少水流对舵速的影响,降低舵机试验压力,从而避免结果失真。

表1 61KBC和209KBC散货轮操舵试验结果

5 其他操舵试验推算方法介绍

由于SOLAS关于操舵试验的修订发生在2014年5月,IACS关于操舵试验的解释以及详细推算因子发布节点在2015年9月。在实践过程中(2011年6月~2015年9月),各船厂及相关单位一直在摸索适合实船试验的推算方法。

IACS统一解释UI246 REV.1的实施对象为2017年1月1日或以后签订建造合同的船舶,对于推算因子法的正式实施,还有一段时间。在目前过渡期内,我们简单介绍几种得到船级社认可的推算方法供参考。

5.1 理论扭矩推算方法(以61KBC为例)

理论扭矩推算方法,故名思义,利用设备扭矩与规范要求扭矩比较,得出结果:

(1)舵机能力,厂家给出的设备参数

QS.G.= 844 kN·m(即86 t·m,1 t·m = 9.8 kN·m)

(2)最大吃水和最大航速时所需要的舵杆扭矩以及海试吃水最大航速时所需舵杆扭矩

式中:舵力 ;

转臂(A1×c1+ A2×c2)/10A。

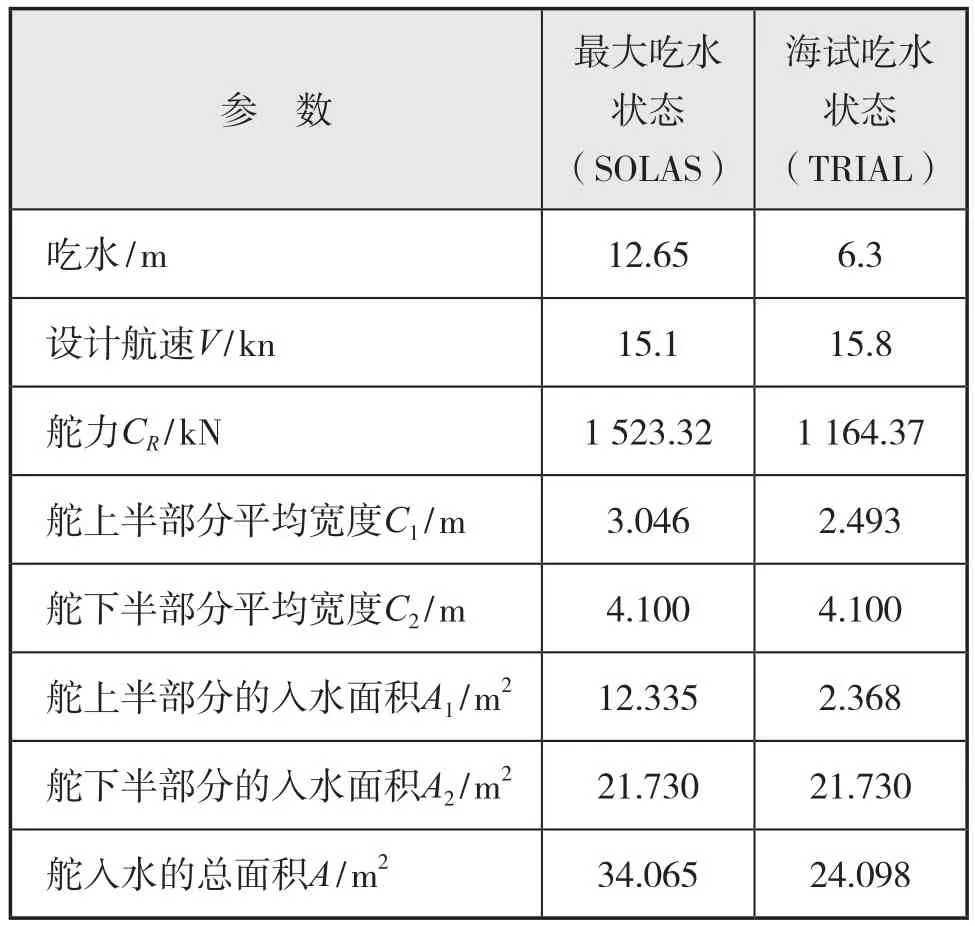

某型61KBC舵参数见表2。

表2 某型61KBC舵参数

根据上述公式(6)和表2数据,得到:

(3)结论

通过上述理论计算,我们可以得出:QS.G.>QSOLAS>QTRIAL,即舵机提供的扭矩能力(QS.G)远大于最大吃水/海试吃水条件下所需要的转舵扭矩(QSOLAS),能满足SOLAS对于舵机转舵能力的要求。

QS.G.约为QSOLAS的1.49倍,即舵机选型时考虑了各舵承处摩擦力矩[5]及型船数据,舵机能力有49%余量。而QSOLAS约为QTRIAL的1.23倍,基本与IACS的1.25系数要求接近。

5.2 实际扭矩推算方法(以209KBC为例)

某209KBC海试时,船级社要求船厂协助向船旗国提供舵机能力相关计算并进行解释,船厂按照上页5.1节方法进行推算。船级社认为海试已经结束,应推算舵机试验时实际转舵扭矩是否达到SOLAS要求的转舵能力。具体推算过程如下:

(1)舵机最大输出状态

转舵扭矩

工作压力Pmax= 23.5 MPa 。

(2)海试状态

舵机试验时工作压力PTRIAL= 13.3 MPa (取试验过程中出现的最大值);

舵机此时的实际扭矩QTRIAL= PTRIAL/ Pmax×QS.G.=13.3 / 23.5×288=163 t · m

(3)最大吃水状态

SOLAS要求转舵扭矩QSOLAS=200.2 t · m。

(4)结论

通过舵机实际压力与最大工作压力的对比,我们可以换算出舵机试验时实际扭矩小于SOLAS要求的扭矩,同时舵机试验的操舵时间也符合SOLAS 28 s要求。

从该系列船舵机试验结果(参见表1)来看,绝大多数情况下舵机的实际工作压力都没有达到理论压力值;造成这种情况的主要原因如下:

(1)舵杆理论扭矩经由规范公式计算,该公式对应某一海况;在该海况下,海试时的舵机实际扭矩确实比理论扭矩小,因为海试时舵并未完全浸没;而各船海试实际海况都不相同,对应的压力不同;其中试航舵机系统压力比较接近理论压力的结果,可能试验时海况比较恶劣;

(2)之前船厂对该压力值关注不够,试验数据读取比较粗略;对于舵机试验,我们都只关心SOLAS规定的28 s性能要求,只要压力值不超出正常范围,基本都不去管它。

通过调查我们可以看出,由于海况的千差万别,舵机实际扭矩并不是每次都能达到SOLAS所要求的扭矩,大部分情况是QTRIAL< QSOLAS; 推算到这一结果也没有问题。只要将舵机能力QS.G.引入并一起加以比较就可以得出结论 :QS.G.>QSOLAS>QTRIAL,即舵机提供的扭矩能力远大于最大吃水/海试吃水条件下所需要的舵杆扭矩,能够满足SOLAS对于舵机转舵能力的要求。

最终船级社认为船厂计算书证明SOLAS对舵机的要求已在海试过程中得到充分验证;该计算书提交后不久就获得了PANAMA的豁免声明。

5.3 实际打舵时间推算方法(以209KBC为例)

我们还尝试了另一种推算方法,即利用试航时打舵时间推算出满载状态的打舵时间,利用该时间和规范要求的28 s比较,进而得出结论,具体方法如下:

(1)舵机最大输出状态

转舵扭矩QS.G.=288 t · m;

工作压力Pmax= 23.5 MPa

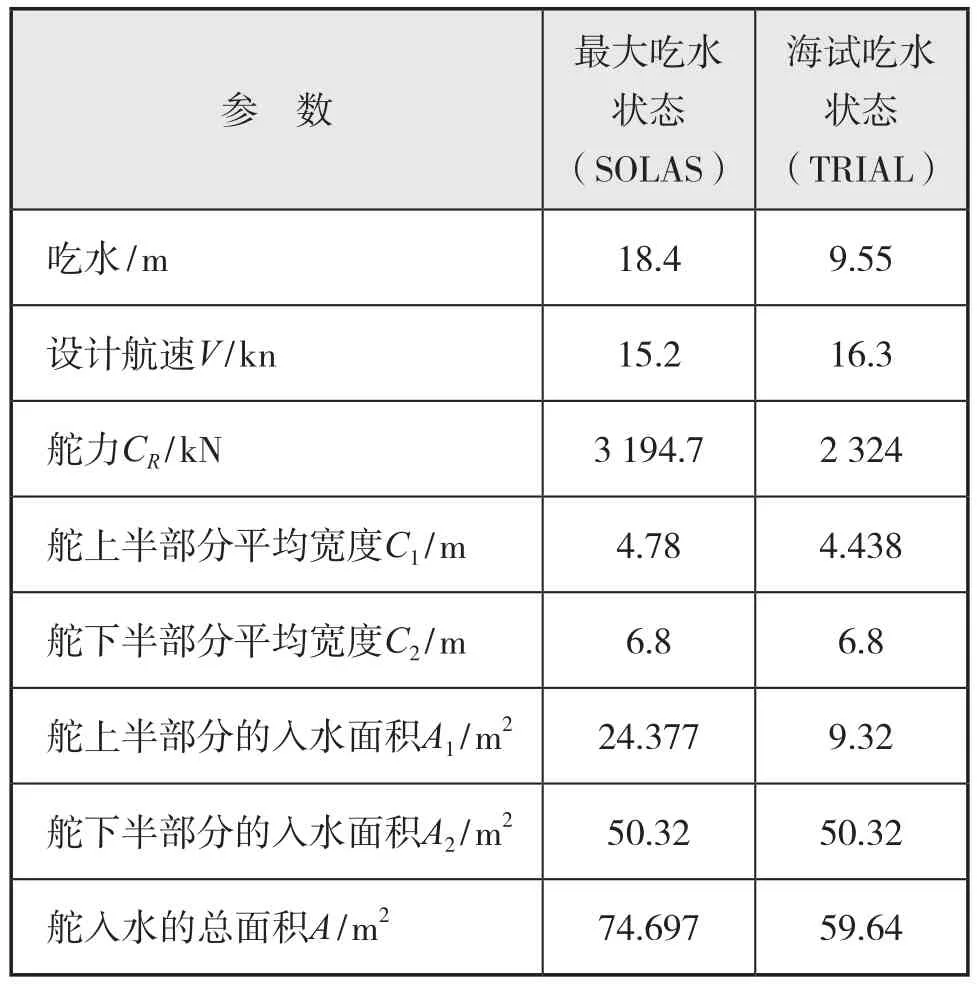

(2)最大吃水和最大航速时所需要的舵杆扭矩以及海试吃水和最大航速时所需要的舵杆扭矩

根据上述公式(6)和某型209KBC舵参数(参见下页表3),分别得到:

(3)根据舵机工厂试验泵报告生成并记入图1

某型209KBC舵机泵压力流量分布参见图1。

表3 某型209KBC舵参数

图1中,端部的两点由舵机厂家泵工厂试验给出,反映压力和流量关系;中间两点分别表示试航状态和满载状态;流量值由曲线根据实测压力值生成。

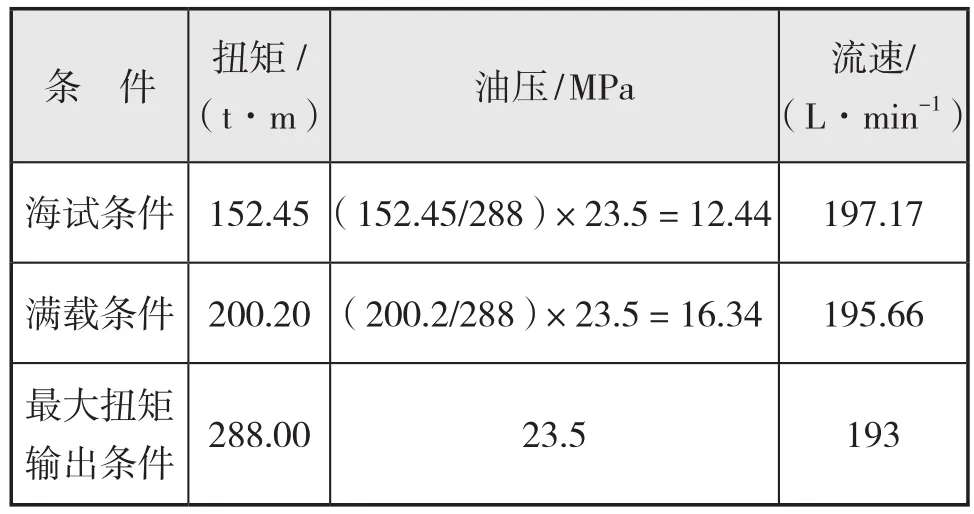

表4是从图1中导出的参数。

该船将舵自一舷35°转至另一舷30°的海上试验结果为24.6 s,根据流量与时间的线型关系,可以推导出满载时的打舵时间约为24.8 s(24.6 s×197.17/195.66 = 24.8 s) ,低于规范要求的28 s。这种推导方法,主管机关也能接受。

表4 某型209KBC舵机参数

6 结 论

舵机能力在船舶基本设计选型时已进行了预估,同时留有一定的裕度。营运中的船完全具备最深航海吃水和最大前进速度条件对舵机能力进行实船检测。对于无法处于最深航海吃水条件的船舶,通过对等效全速操舵试验推算方法的实践及思考,UI SC246给出的推算因子确实是对SOLAS的重要补充和有效探索。

本文推荐的其他方法合理且易操作,试验结果符合规范要求,但在等效全速操舵的同时需要注意防范船舶倾覆的风险[6]。由于UI SC246的推算因子存在一定的局限,希望本文可以抛砖引玉,得到更多同行的反馈。

[1] 国际海事组织. 国际海上人命安全公约·综合文本[M].北京: 人民交通出版社, 2009

[2] IACS UI S246 Rev.1, Steering gear test with the vessel not at the deepest seagoing draught[S]. 2015.

[3] 付雪峰. 船舶不同航行状态下操舵时间的推算[J] . 中国水运,2016 (7):26-27.

[4] 孙华伟. 对IACS UI SC246关于操舵试验推算公式的应用探讨[J] .船舶设计通讯,2016(Z2):12-15.

[5] 中国船舶工业集团公司. 船舶实用设计手册[舾装分册][M]. 北京: 国防工业出版社, 2013.

[6] 杨世知. 等效全速操舵试验风险分析[J] .中国造船2014(1):121-127.