一种复合锂基润滑脂的机械性能评价

刘显秋 李茂森 杨海宁 姚立丹 何懿峰

中国石油化工股份有限公司石油化工科学研究院

全面评价了一种复合锂基润滑脂的机械性能,包括剪切安定性、低温转矩、高温轴承寿命、极压抗磨性能、承载能力(Timken法)、微动磨损、高频线性振荡(SRV)摩擦磨损性能。试验结果表明,所评价润滑脂的机械性能非常优异:105次剪断锥入度变化率<15%;121 ℃高温轴承寿命超过1 000 h,-73 ℃下,启动转矩<0.5(N·m),运转转矩<0.06(N·m);最大无卡咬负荷PB>1 100 N,烧结负荷PD=7 848 N,Timken OK值>310 N,磨斑直径≈0.46 mm;具有微小的微动磨损(0.1~0.3 mg)和摩擦系数(0.094),明显优于市售/进口同类产品。

润滑脂是由稠化剂分散在基础油中所形成的胶体体系,是介于液体和固体之间的润滑材料,其性能评价是润滑脂在研究、生产和使用过程中的重要依据。截至目前,中国现有润滑脂分析评价方法标准55个,其中国家标准10个,行业标准45个[1]。润滑脂的性能评价可以大致分为3个方面:

◇物理性能,包括外观、气味、滴点、稠度、分油率、贮存安定性等;

◇机械性能,包括剪切安定性、低温转矩、极压抗磨性能、微动磨损、轴承寿命等;

◇环境性能(environmental performance),包括氧化安定性、抗水性、蒸发率、防腐蚀性、防锈性、材料相容性等。

任何机械或机器设备的工作都是依赖其运动部件的相对运动来实现的,这些运动部件间的相对运动在其接触表面间必然产生摩擦,加注在各种摩擦副相对运动表面间的润滑脂的最主要作用是润滑,即减少摩擦磨损。因此,润滑脂机械性能的优劣直接影响到润滑脂在使用过程中的润滑效果,是润滑脂的重要使用性能,是影响润滑脂使用寿命的重要因素。

本文对一种复合锂基润滑脂的机械性能做了全面的评价。评价项目既包括实验室常规的分析项目[剪切安定性、低温转矩、极压抗磨性能、承载能力(Timken法)],也包括润滑脂评价较少涉及的项目[微动磨损、高温轴承寿命、高频线性振荡(SRV)试验机法]。

试验部分

试验用润滑脂

试验用润滑脂是采用低黏度聚α烯烃和酯类油混合作为基础油,稠化12羟基硬脂酸和癸二酸复合锂皂,并添加抗氧剂、极压抗磨剂和防锈剂等复合添加剂制备而成。

选取按照相同配方和工艺制备的3个不同批次的试验样品作为评价试验样。

试验设备

◇润滑脂剪切试验器,SYP4106-1型,上海博立制造;

◇润滑脂锥入度计,TSY-6004型,大连特安技术公司制造;

◇四球试验机,MRS-10型,济南舜茂公司产品;

◇环块磨损试验机,MRH-5A型,济南舜茂公司产品;

◇润滑脂低温转矩测定仪,K18855型,美国Koehler公司制造;

◇微动磨损试验机,F1581A型,美国FALEX公司制造;

◇轴承寿命试验仪,ROF+型,奥地利SKF公司制造。

结果与讨论

剪切安定性

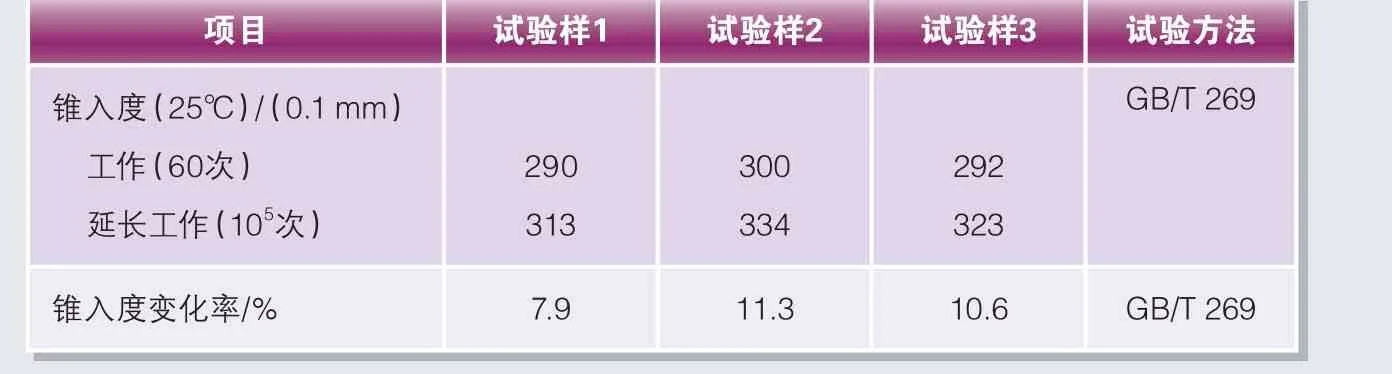

剪切安定性指润滑脂在受到机械性剪切力作用下抵抗稠度变化的能力。润滑脂受到剪切时,皂纤维被切断,润滑脂因游离油含量增大而软化,但剪切停止后,皂纤维可重新连接起来形成网状骨架,但不能恢复到原来的程度,即剪切后的润滑脂稠度变稀,如果变稀严重从润滑部位流失就会导致摩擦部位很快磨损破坏甚至烧结[2]。剪切安定性测试,就是将润滑脂以60次/min的往返速度剪切105次后测定其软化的程度。所评价润滑脂的剪切安定性评价结果见表1。

一般来说,复合锂皂对矿物润滑油的稠化能力优于合成油,不同烃基和族组成的矿物油中,对环烷基润滑油的稠化能力较强,但是环烷基油制备的润滑脂的机械安定性较差[3],稠化中间基和聚α烯烃基础油制备的润滑脂的机械安定性良好。

由表1可见,所评价润滑脂的锥入度为290~300个单位,接近NLGI 1号脂,105次剪切后,锥入度变化率<15%。

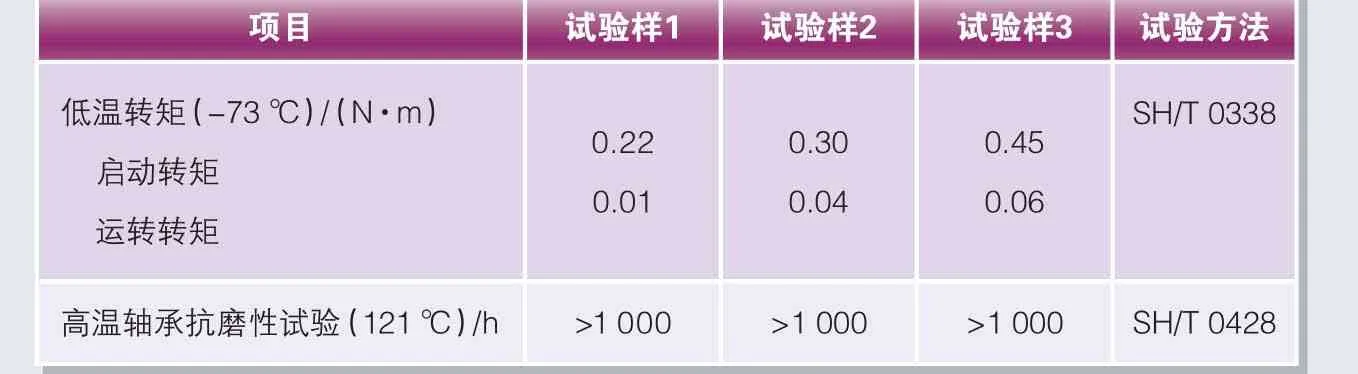

低温转矩和高温轴承抗磨性

许多工况的温度变化幅度大,这就要求使用的润滑脂具有良好的高低温使用性能,即润滑脂同时具有耐高温性能和低温性能。而润滑脂的低温性能在很大程度上受基础油的低温黏度和黏温性能的影响。所评价润滑脂采用的2种基础油,即聚α烯烃和酯类油,其本身都具有优良的低温性能和黏温性能。

评价润滑脂高低温性能的2个关键指标是低温转矩和高温轴承抗磨性:

◇低温转矩可以反映润滑脂在低温环境下,能否有效润滑机械设备,使之易于启动和运转,或者被泵送至润滑部位(针对集中润滑系统)。

◇高温轴承抗磨性试验可以评价润滑脂在高温、高转速、轻负荷抗磨轴承中的使用寿命。润滑脂的使用寿命直接影响机械设备的维修保养期和补脂周期。常规通用的分析评价方法是SH/T 0428《高温下润滑脂在球轴承中的寿命测定法》。温度越高,润滑脂使用寿命越短;轴承运转越快,润滑脂所承受的剪切应力越大,润滑脂结构遭受到的破坏作用也越大,使用寿命相应缩短。

所评价润滑脂的低温转矩和高温轴承抗磨性评价结果见表2。

由表2可见,对于所评价润滑脂,3个试样的高温轴承寿命都超过1 000 h,达到了高温轴承抗磨性试验要求的最大时间。同时,试样的低温性能也非常优秀,在标准要求的最低温度-73 ℃下,启动转矩仅为0.2~0.5(N·m),运转转矩仅为0.01~0.06 (N·m)。

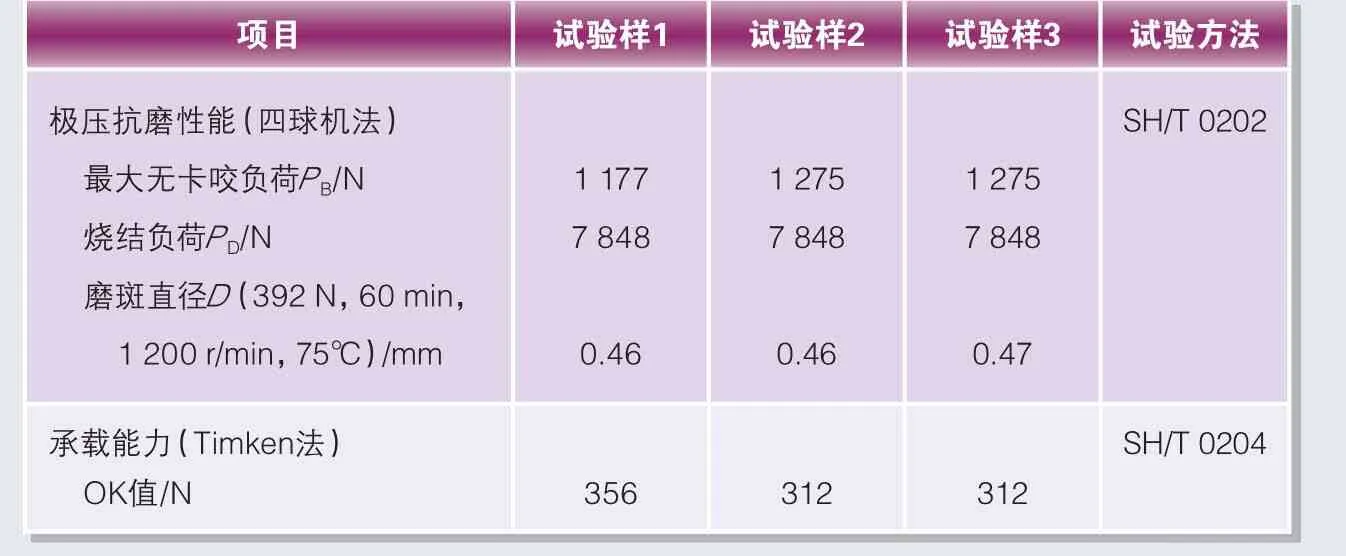

极压抗磨性和承载能力(Timken法)

润滑脂的极压抗磨性是指润滑脂在经受重负荷和冲击负荷的工作条件下抵抗结构破坏并保持设备润滑的能力[3]。所评价润滑脂的极压抗磨性评价结果见表3,润滑脂试验后钢球磨斑表面电镜照片见图1。

由表3可见,3个润滑脂试样的PB值很大,均超过1 100 N,PD值达到SH/T 0202标准要求的测试极限7 848 N,Timken OK值平均值为327 N,磨斑直径为0.46~0.47 mm,较小。这说明所评价润滑脂能够很好地保证点接触和线接触的运动部件的润滑,抵抗重负荷和冲击负荷的压力和冲力。

由图1可见,润滑脂试验后磨斑表面的磨痕细小、均匀。

表1 剪切安定性评价结果

表2 低温转矩和高温轴承抗磨性的评价结果

表3 极压抗磨性评价结果

图1 润滑脂试验后钢球磨斑表面电镜照片(放大2 000倍)

微动磨损

微动磨损指的是伴随接触的两个固体之间受到外部振动,振幅一般在100 μm以下,由微小的往返滑动引起的表面磨损,如:火车运输汽车时,汽车轮毂轴承滚道面会发生微动磨损;小型电机产品运输时钢球与内外圈滚道面的接触部分会发生微动磨损。滚动轴承的滚道部分发生微动磨损,噪声、振动增大、早期剥离等现象会造成轴承性能下降[3]。除了从轴承的内部设计、材料、热处理、安装条件等方面要采取措施,也可以通过注入到轴承的润滑脂来减少和防止微动磨损[4]。

通常极压抗磨润滑脂的微动磨损值 >10 mg, ASTM D 4950《汽车用润滑脂技术规范》中,最严格的NLGI GC-LB类汽车通用润滑脂的技术指标对微动磨损的要求是≤10 mg[5]。

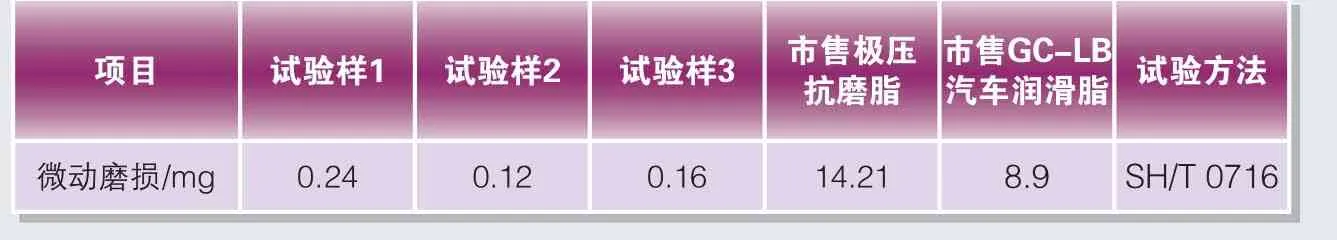

所评价润滑脂的3个试样和市售极压抗磨脂的微动磨损评价结果见表4。

由表4可见,所评价润滑脂的微动磨损值在0.1~0.3 mg,非常微小。

SRV试验机法

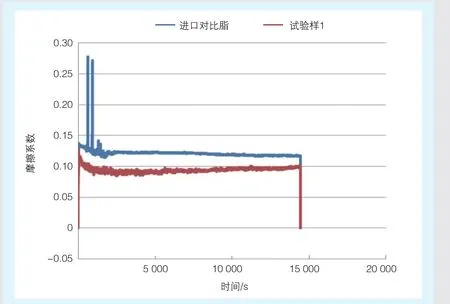

用SRV试验机测试了润滑脂在高频线性振动下的摩擦系数。试验方法采用SH/T 0721《润滑脂摩擦磨损性能测定法(SRV试验机法)》。试验样1与1种进口对比脂的摩擦系数随试验时间的变化见图2。

由图2可以看出,在整个测试过程中,进口对比脂的摩擦系数一直大于试验样1的摩擦系数。计算了它们的摩擦系数平均值,进口对比脂是0.121,试验样1是0.094,这说明所评价润滑脂的性能明显更优。

表4 微动磨损评价结果

图2 试验样1与1种进口同类润滑脂的摩擦系数随试验时间的变化

结论

试验结果表明,所评价的复合锂基润滑脂是一种机械性能优异的润滑脂:

☆具有良好的剪切安定性,105次剪切后锥入度变化率<15%;

☆具有优异的高低温使用性能,121 ℃高温轴承寿命超过1 000 h,-73 ℃下,启动转矩<0.5(N·m),运转转矩<0.06(N·m);

☆极强的极压抗磨性和Timken承载能力,PB>1 100 N,PD=7 848 N,Timken OK值>310 N,磨斑直径≈0.46 mm;

☆具有微小的微动磨损(0.1~0.3 mg),摩擦系数仅为0.094。

[1]刘中其,姚立丹,杨海宁.我国润滑脂标准的现状及其进展[C]//全国第19届润滑脂技术交流会论文集.北京:中国石化出版社,2017:324-325.

[2]谢凤,刘熔,胡建强.润滑脂的安定性[J].合成润滑材料,2006,33(3):33-37.

[3]朱廷彬. 润滑脂技术大全[M]. 3版.北京:中国石化出版社,2015: 645-647.

[3]日本摩擦学会润滑脂研究会编.润滑脂基础与应用[M].北京:中国石化出版社,2017:92.

[4]赵江,王平.润滑油脂行业应用指导手册[M].北京:中国石化出版社,2010: 6-10.

[5]刘显秋,李茂森.汽车轮毂轴承润滑脂综述[J].石油商技,2006,24(4):42-47.