糠醛精制基础油酸值偏高问题分析及应对

李婴

中国石化上海高桥石油化工有限公司

中国石化上海高桥石油化工有限公司3.5×105t/a糠醛精制装置生产的精制油出现酸值偏高问题,不能满足质量指标要求。本文分析了糠醛精制装置脱酸率偏低的原因,从提升抽提塔抽提温度、收窄抽提塔温度梯度、修改干燥塔底温指标、选用缓蚀阻焦剂4个方面采取了针对性的改善措施,使各线别精制油的脱酸率均达到85%以上,有效地降低了精制基础油酸值。

润滑油是由基础油和功能添加剂组成的。矿物基础油可以通过减压馏分油进行溶剂精制、溶剂脱蜡和补充精制而制得,这种工艺称为“老三套工艺”。其中,溶剂精制是利用溶剂对润滑油非理想组分(多环短侧链的芳烃和环烷烃、胶质、硫和氮的化合物)的溶解能力强,而对理想组分(链烷烃和少环长侧链的烷烃)的溶解能力弱的特点,使润滑油的理想组分与非理想组分分开。通过溶剂萃取抽提,达到去除非理想组分,使润滑油的黏温性能、抗氧化安定性及油品的颜色等得到改善,明显降低油品的酸值和残炭的目的[1]。国内溶剂精制一般以糠醛精制为主。

中国石化上海高桥石油化工有限公司3.5×105t/a糠醛精制装置(以下简称装置)于1977年进行设计,1979年开始施工,1980年12月建成试车。它是以常减压蒸馏装置的常压四线、减二线、减三线、减四线、减五线脱蜡油为原料,以糠醛为溶剂进行润滑油精制的装置。

装置现状

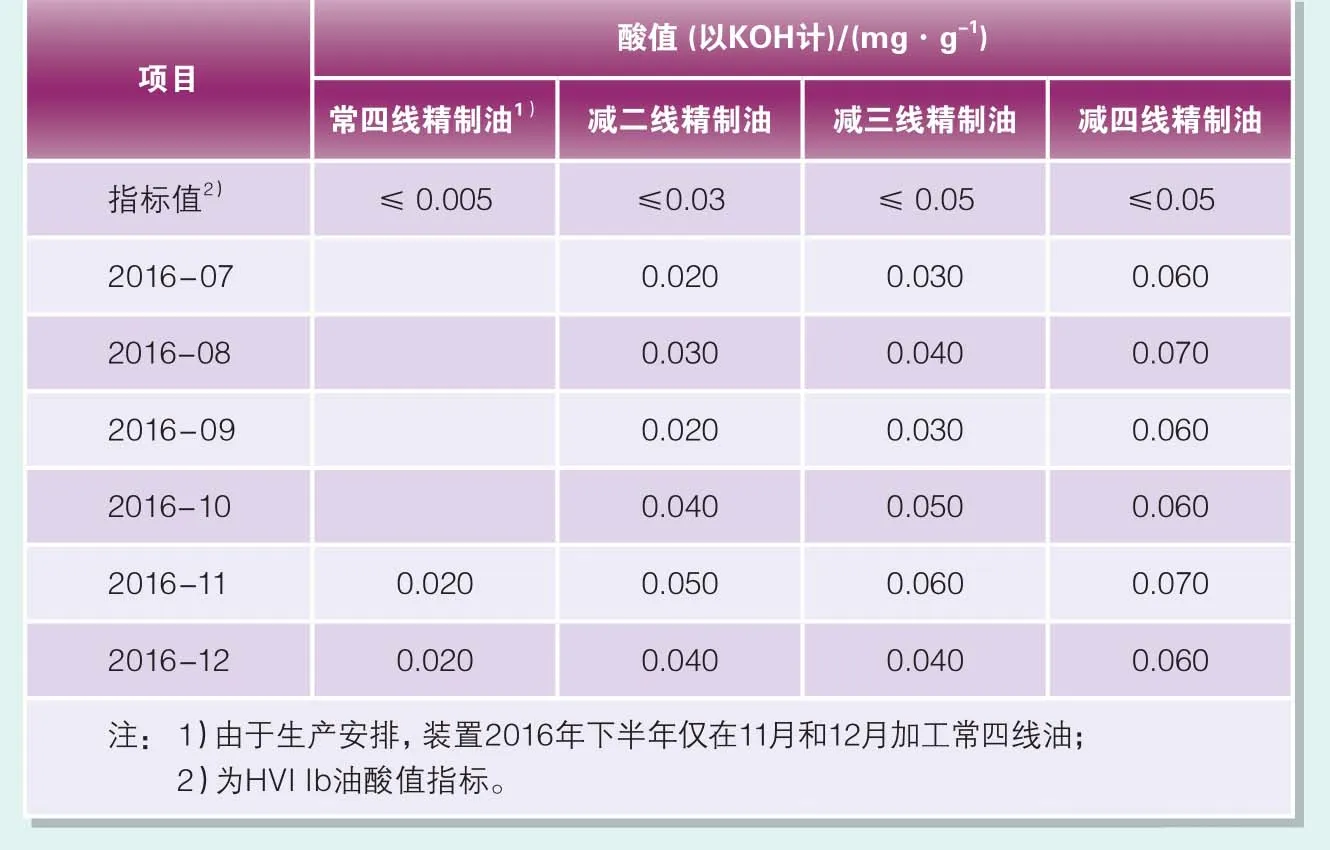

随着润滑油基础油新标准[中国石油化工股份有限公司协议标准《润滑油基础油》(2013版)]的执行,质量全面升级,特别是对基础油酸值指标有了较高的要求。然而在现有的工况下,从装置馏出口分析数据来看,装置减二线和减三线精制油酸值可以达到新标准的指标要求,但质量不稳定;而常四线和减四线精制油无法达到新标准的指标要求。2016年下半年精制油的平均酸值数据见表1。

由于该装置工艺为物理萃取,对降低润滑油基础油酸值能力有限,并且对原料质量的依赖性较大,为了排除原油劣质化等客观因素的影响,更加直观地对精制效果进行质量监控,引入了脱酸率的概念,其计算公式如下:

脱酸率=(原料酸值-精制油酸值)×100%/原料酸值 (1)

根据2016年装置7—12月各线别原料和精制油酸值的数据,得到了2016年下半年精制油各线别脱酸率,见图1。

从图1可以看出:

◇装置仅常四线的脱酸率可以稳定达到85%以上;

◇减二线的脱酸率可以达到85%,但是还有所波动;

表1 2016年下半年精制油平均酸值

图1 2016年下半年精制油各线别脱酸率

◇减三线及减四线的脱酸率还无法达到85%,并且减四线脱酸率远远低于85%,有很大的提升空间。

脱酸率偏低原因分析

鉴于脱酸率偏低的情况,对运行工况进行了细致的分析,总结出以下几点因素:

抽提温度偏低

自5.0×106t/a常减压蒸馏装置开工以来,原减压塔5条抽出线别改为现在的4条,造成各线别油黏度较过去有所提高,装置原料油与溶剂糠醛的临界溶解温度有较大的提高,原有抽提塔顶温指标已经不适用于现有生产。

抽提塔温度梯度过宽

将装置现有生产工况与国内同类装置进行了比较,发现本装置抽提塔温度梯度较宽,副产品中中间组分大量返回精制油中,中间组分含有一定量环烷酸直接进入精制油中,装置收率虽然增大,但加工深度下降。

循环溶剂带水带油、酸度高

对装置系统内循环溶剂进行分析,发现:

◇循环溶剂含水量(或含油量)偏大,达到8.5%(质量分数),相应的循环溶剂中糠醛含量下降。这会直接影响装置抽提效果,造成精制深度下降。

◇循环溶剂酸度较大,达到0.005 mol/L,酸化较为严重,直接影响溶剂的选择性。

对策与措施

提升抽提温度

抽提温度,即抽提塔内的操作温度。随着操作温度的提高,溶剂的溶解能力增大而选择性下降。当温度超过一定数值后,溶剂和油完全互溶为一相,抽提也就不能进行,这一温度称为溶剂的临界溶解温度[2]。它除了与溶剂、油的性质有关外,还受溶剂比的影响。具体数值需通过试验测定。通常抽提温度应较临界溶解温度低约20~30 ℃。

由于龙头装置生产工艺变化,油品与溶剂糠醛的临界溶解温度也有所改变。分别对各线别油品与溶剂进行了互溶试验,发现除常四线之外,各线别临界溶解温度都有所提高,说明原有的抽提温度指标无法满足加工深度要求。根据这一情况,装置对原有的温度指标进行修改。蒸馏改造前后各线别临界溶解温度见表2,萃取塔顶温原指标、修改后指标见表3。

收窄抽提塔温度梯度

抽提塔的温度梯度即抽提塔塔顶和塔底的温度差。

温度梯度的不同,可以在达到同样产品质量的情况下提高收率,或者在同样的收率下提高产品质量。

在抽提塔中维持温度梯度可以通过不同的溶剂和进料温度来达到。溶剂以较高温度从塔顶进入,原料油以较低温度从塔底(或中下部)进入。这样可以维持一定的温度梯度,但有时这一措施仍是不够的,特别是在大溶剂比下更为明显,所以有时抽出一股抽出液在塔外部冷却后再回到塔内,以增大塔的温度梯度。

在提高了抽提塔塔顶温度的前提下,只能通过提高抽提塔塔底温度来收窄抽提塔温度梯度。萃取塔底温原指标、修改后指标见表4。

修改干燥塔底温指标

表2 蒸馏改造前后各线别临界溶解温度

表3 萃取塔顶温原指标、修改后指标

溶剂必须要有良好的选择性。所谓的选择性是指它能够很好地溶解油中的非理想组分,同时对理想组分的溶解度很小,这样才有利于把理想组分和非理想组分分开。在润滑油馏分中,非理想组分主要是芳香性较强的物质和极性较强的物质,而理想组分则为较为饱和的烃类[1]。

由于循环溶剂含水量(或含油量)较大,降低了溶剂的选择性,故装置对溶剂干燥的底温进行了细化要求,根据溶剂沸点和含水量分析结果,要求底温控制在155~158 ℃。

通过对干燥塔底温指标进行修改,循环溶剂含水量(或含油量)明显下降,仅为0.06%(质量分数)左右,循环糠醛溶剂含量维持在97%(质量分数)以上,使溶剂选择性得到了充分保证。溶剂含水量及溶剂含量具体数据见表5。

选用缓蚀阻焦剂

糠醛在常温、常压下是无色透明液体,腐蚀性不大,但在空气、光线、水分的作用下极易氧化成过氧化糠醛酸和糠醛酸(简称糠酸),且具有较强的腐蚀性[3]。

装置针对这一情况选用缓蚀阻焦剂。其为1种含氮化合物,这种含氮化合物不会与溶剂糠醛发生化学反应,然而该剂具有碱性,可以与糠酸形成络合物,破坏糠酸与水等形成的共沸物,使糠酸大部分从塔底排走。因此,注入缓蚀阻焦剂后的脱水塔相当于糠醛精制中的一座净化塔,通过脱水塔把系统中的部分糠酸不断地排出系统,使全系统的糠酸含量下降,降低装置循环溶剂酸度。

选用缓蚀阻焦剂前后的循环溶剂酸度数据见表6。

从表6可以看出,加注缓蚀阻焦剂后,糠醛酸度有一定下降,酸度维持在0.001 mol/L左右,同比下降50%以上。在相同操作条件下,为提高加工深度提供了有力保障。

表4 萃取塔底温原指标、修改后指标

表5 溶剂含水量及溶剂含量

表6 选用缓蚀阻焦剂前后的循环溶剂酸度

改善措施的实施效果

以溶剂和精制油分析数据为依据,对系统操作进行了调整和优化,2017年下半年各线别原料、精制油酸值见表7,2017年下半年精制油各线别脱酸率见图2。

从图2可以看出,装置常四线、减二线、减三线精制油脱酸率已经可以稳定达到85%以上,特别是减二线精制油脱酸率可达到90%。而减四线精制油的脱酸率波动较大,部分油种无法达到85%的脱酸率。

改善精制油酸值措施实施前后的各线别脱酸率见图3。

从图3可以看出,通过实施提高溶剂纯度、提升抽提温度、优化抽提塔温度梯度等措施,精制油脱酸率有明显上升。

表7 2017年下半年各线别原料、精制油酸值及脱酸率

图2 2017年下半年精制油各线别脱酸率

图3 改善精制油酸值措施实施前后各线别脱酸率

结束语

改善溶剂选择性和溶解度对精制油酸值起到决定性作用。保证溶剂纯度,降低其含水量和糠酸含量,可提高溶剂的选择性,使原料中的酸性极性物质充分分离。找到合理的抽提温度,优化抽提塔温度梯度,可以保障溶剂对非理想组分的溶解度。建议未来进一步着眼细枝末节,精心优化操作,注重数据积累、对比,加强过程控制,以有效降低糠醛精制油酸值。

[1]侯晓明,张国生,王玉章.润滑油基础油生产装置技术手册[M].北京:中国石化出版社,2014:117,124-126.

[2]水天德.现代润滑油生产工艺[M].北京:中国石化出版社,1997:178.

[3]王勤娜.精制润滑油装置中的抗焦剂性能[J].北京大学学报,2002,29(1):95-97.