叉车电液伸缩臂的控制算法研究

石璐奇,唐廷彩,高 强,陈 硕,莫浩彬,王泽灏

(南京农业大学工学院,江苏南京210031)

伸缩臂叉车在传统叉车的基础上,结合了汽车起重机的伸缩臂结构,实现了对大型物品的远距离运输、堆垛。

电液比例控制技术借助电液比例阀实现了电液控制,有利于液压系统朝智能化的方向发展[1-2]。PID控制是一种经典的控制方法。它通过对控制参数的比例、积分、微分运算来调整控制参数,进行控制[3]。但PID控制不能进行参数自适应调整,所以增加了模糊控制,应用模糊PID在Matlab的Simulink中搭建模型,对伸缩臂电液控制系统的工作特性进行仿真分析。

1 叉车电液伸缩臂系统原理

叉车电液伸缩臂液压系统是一种基于电液比例控制技术的液压系统。该液压系统主要包括伸缩回路、变幅回路和辅助回路。三个回路由同一个液压泵供油,原理相同,使用了相同的液压元件。液压系统原理如图1所示。当控制器向三位四通换向阀输入信号时,控制三位四通换向阀的左通和右通。换向阀右通,液压油缸左侧进油,活塞向左运动;换向阀左通,液压油缸右侧进油,活塞向右运动。油缸活塞杆带动伸缩臂的工作,调整伸缩臂的长度和高度。当控制器不输入信号时,油液经换向阀流回油箱。

图1 叉车电液伸缩臂液压系统原理图

2 模糊PID模型

选择使用二维模糊控制器作为模糊PID控制器。模糊控制器的输入变量为牵引力偏差E和偏差变化率EC,输出变量为参数修正量KP、KI、KD.

2.1 输入输出变量论域及模糊子集确定

所研究的系统变量为连续变量,但模糊控制器只能接收离散数据,所以将论域离散化[4]。误差E、误差变化率EC和输出变量KP、KI、KD三个变量的基本域为它们的取值范围,且都为精确量。将E、EC、KP、KI和KD的基础域分成离散若干级,得出5个量的语言子集域。

取误差E模糊集合域为:E={-n,-n+1,…,0,…,n-1,n}

取误差变化率EC的模糊集合域为:EC={-m,-m+1,…,0,…,m-1,m}

取输出变量KP的模糊集合域为:

KP={-i,-i+1,…,0,…,i-1,i}

取输出变量KI的模糊集合域为:

KI={-l,-l+1,…,0,…,l-1,l}

取输出变量KD的模糊集合域为:

KD={-s,-s+1,…,0,…,s-1,s}

首先将误差E、误差变化率EC、输出变量KP、KI、KD 改变分为“高”、“中”、“低”3 个级别加以区别。又因为误差E、误差变化率EC、输出变量KP、KI、KD可为正值或负值。依据模糊PID控制器的控制规律以及经典PID的控制方法[5],本文将语言论域分为7个模糊子集,语言变量值记为:“正高”(PH)、“正中”(PM)、“正低”(PL)“零”(Z)、“负低”(NL)、“负中”(NM)、“负高”(NH),7 个档次。

为使子集能更好的包含研究区间,以免出现不受控的情况,可取 n,m,i,l,s均为 3.虽然 n,m,i,l,s选取数值愈大,精准度愈准,但会加大计算的工作量,导致系统响应变缓。

为使计算方便,引入量化因子K.

当基础研究范围的数值化级数选定后,K的大小就反应了基本论域的大小变化趋势。当K变大时,会使基础研究范围变小,反之,当K变小时,会使基础研究范围变大,从而引起偏差调控的反应敏捷度的下降。

模糊控制器根据控制规则,推理出输出变量后,不能直接作用,必须将其化为输出变量基础范围中的对应值才可以使用,所以引入比例因子Ku.

当控制变量论域的最大值是定量时,比例因子Ku与基础研究范围的量化级数成反比,若Ku取值太大,会引起调控过程阻尼程度的降低。Ku选值过小,被控系统反应变缓。

下图2是本研究所选取的隶属度函数图像,用来确定输入输出变量的隶属度关系。

图 2 D、DE、KP、KI、KD 隶属度函数图像

2.2 模糊控制规则

模糊集合域D、DE输入至模糊推理器,结合控制规则,推理合成输出变量KP、KI、KD,对PID参数进行修正,最后输出控制信号,对系统产生作用。模糊控制规则通常基于工作人员与研究人员经验总结得出,以“if……then……”的形式来表示。本次实验的模糊控制器使用双输入三输出控制。

2.3 叉车电液伸缩臂系统模糊PID自适应控制仿真

首先利用Matlab的模糊推理工具箱fuzzy建立模糊推理系统。再根据隶属度关系,进行输入输出变量隶属度关系的设置。在规则编辑器中按照模糊控制状态表的内容输入控制规则。在Matlab/Simulink中建立模糊PID模型。

Simulink中搭建的PID模型如图3所示。

图3 叉车电液伸缩臂系统的仿真模型

图4 模糊PID自适应控制器模型

Simulink中搭建的模糊PID模型如图4所示。

3 运行与分析

3.1 高度为定值

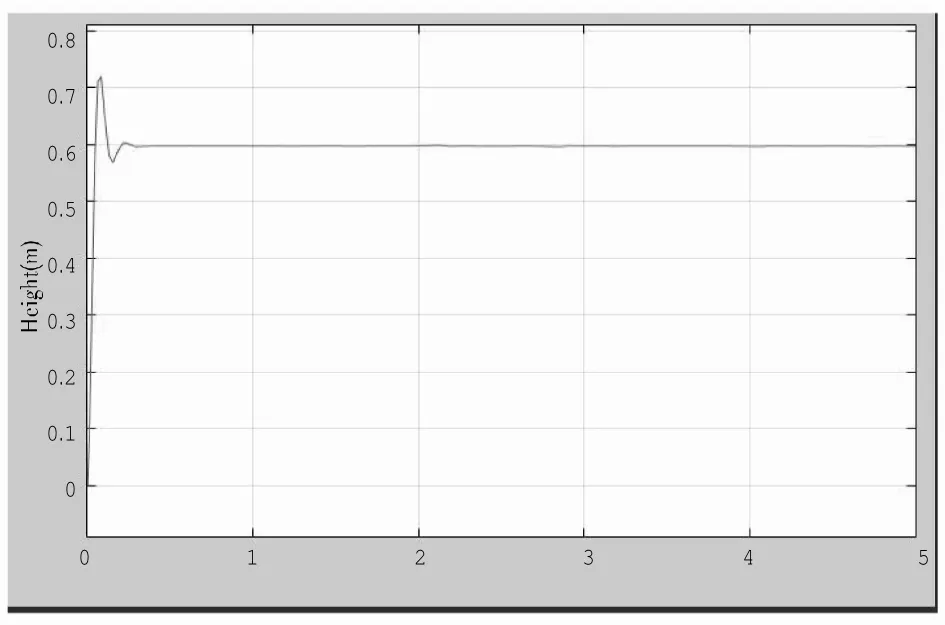

设定目标高度为0.6 m,仿真时间设置为5 s,仿真结果如图5所示。

图5 PID仿真结果图

通过上图可知,高度为0.6 m时,仿真初期有极短时间的震荡,高度达到稳定时间为0.2 s左右,之后稳定在0.6 m,满足系统的高度要求。

3.2 高度改变

在工作进行时,根据工作要求,改变高度。设定20 s时,由0.3 m改为0.6 m,仿真时间设为50 s,PID以及模糊PID仿真结果如图6所示(其中,位于上方的曲线为PID仿真结果图,位于下方的曲线为模糊PID仿真结果图)。

图6 PID和模糊PID仿真结果图

由图6可知,PID仿真在20 s时高度出现阶跃变化,系统响应时间大约为10 s,有较大的震荡现象,所以PID模型满足工作要求,同时还可以进行进一步改善。而模糊PID仿真初期响应时间缩短为5 s左右,20 s时高度变化系统响应时间为5 s左右,同时震荡现象明显减小。

4 结束语

在模糊PID控制算法控制下的叉车电液举升系统具有响应迅速,货叉举升速度平稳的优点,这对提高叉车的精细化操作有重要意义。

根据对叉车电液伸缩臂控制算法的研究,分别设计了PID控制器和模糊PID控制器,通过建立叉车电液伸缩臂控制系统模型进行系统性能分析。试验结果表明,在采用模糊PID控制方法之后,电液伸缩臂系统控制的过程更加平稳,响应速度更快,作业效率更高。

[1]汪 亮.单缸插销电液控制系统仿真分析研究[D].大连:大连理工大学,2015.

[2]励 伟.大流量2D电液比例换向阀的设计及研究[D]杭州:浙江工业大学,2013.

[3]林 浩.模糊PID控制器仿真研究[D].贵阳:贵州大学,2005.

[4]李明生,赵建军,朱忠祥,等.拖拉机电液悬挂系统模糊PID自适应控制方法[J].农业机械学报,2013(10):295-300.

[5]赵永娟,孙华东.基于Matlab的模糊PID控制器的设计和仿真[D].太原:中北大学,2005.