基于非线性分析软件的某重型商用车桥鼓式制动器轻量化设计

丁炜琦,郑小艳,苏武,张龙

(陕西汉德车桥有限公司,陕西 西安 710200)

前言

节能减排是汽车行业永恒的主题之一,商用车桥向轻量化发展是大势所趋,不仅可以降低整车油耗、提高载重量,还可以节省材料、降低成本,其中鼓式制动器作为汽车的一个重要零部件,轻量化也是它未来发展的方向。所谓轻量化就是在保证制动器结构强度和制动性能的前提下,尽可能地减少产品的重量以减少生产成本。对于汽车行业来说,控制成本是非常重要的。在产品质量相差不多的情况下,更低的成本会让企业在竞争中更具有优势。

本文在满足鼓式制动器自身刚度、强度要求的同时,基于非线性分析软件对某重型商用车鼓式制动器进行结构轻量化设计。

1 鼓式制动器结构轻量化设计

图1 传统结构鼓式制动器

图2 轻量化鼓式制动器

如图1所示,重型商用车桥传统结构鼓式制动器主要由铸造制动底板、铸造制动蹄、滚轮、摩擦片等组成,对铸造制动底板进行结构优化设计,将铸造制动蹄优化为冲焊制动蹄,轻量化鼓式制动器较传统结构减重10%,如图2所示。

2 鼓式制动器磨合工况仿真分析

2.1 有限元模型

以轻量化鼓式制动器为例,有限元模型如图3所示,制动底板、制动蹄采用四面体单元划分实体网格,摩擦片、制动鼓、凸轮轴和滚轮采用六面体单元划分实体网格。

采用车辆前进坐标系,x轴指向车辆前进方向,y轴指向前进方向的左侧,z轴竖直向上。采用mm, s, t有限元常用单位制。

图3 轻量化鼓式制动器有限元模型

由于存在制造和安装误差,鼓式制动器初始使用时接触状况不佳。为了更加真实地模拟制动器在实际工作时热—应力耦合行为的特点,有必要对模型进行调整,使摩擦片与制动鼓之间接触良好,接近正常使用情况[1]。

铸件材料为 QT450,其屈服强度为 310MPa,弹性模量为147GPa,泊松比为0.25,密度为7300kg/m3;冲焊件材料为 Q345,其屈服强度为 345MPa,弹性模量为 210GPa,泊松比为0.3,密度为7900kg/m3。

2.2 约束和载荷

边界条件[2]如图4所示。仿真时,将制动鼓法兰部位的内柱面通过多点约束(MPC)耦合到旋转轴线的控制点上;制动蹄下端与制动底板铰接,采用 MPC将销孔内表面节点耦合到其轴线的控制点上;制动蹄上端与滚轮相连,因此也将上端圆孔表面节点耦合到位于其轴线的控制点上;滚子主控点位于轴线上,滚子主控点与制动蹄上端控制点之间通过梁单元连接。实际结构中,制动气室通过凸轮轴向凸轮传递转矩,在有限元模型中,将凸轮与轴连接的圆形区域通过梁单元耦合到位于凸轮轴轴线的主控点上。

图4 轻量化鼓式制动器磨合工况仿真模型

制动鼓和摩擦片之间设置接触,制动鼓内表面为主面,摩擦片外表面为从面,摩擦因数为0.4。摩擦片与制动蹄之间设置Tie约束。凸轮与滚轮之间设置无摩擦接触,滚轮为主面,凸轮为从面。

2.3 仿真结果与分析

2.3.1 制动鼓径向变形

制动鼓的径向最大变形量可以直观的反映出制动器的刚性,轻量化制动器的制动鼓径向变形云图如图5所示。

图5 轻量化制动器制动鼓径向变形云图

2.3.2 制动底板结构强度和刚性

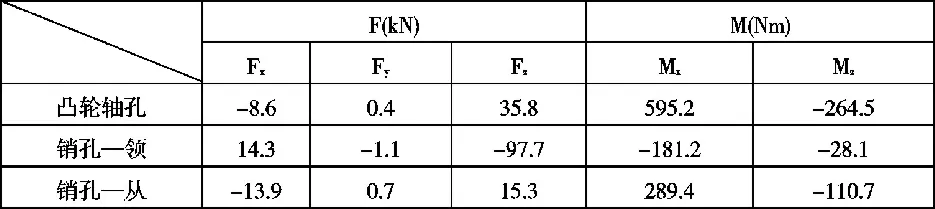

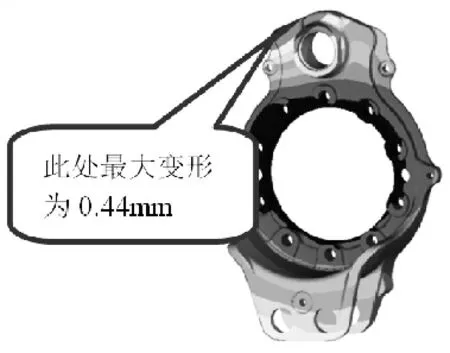

根据有限元分析结果可以得到轻量化制动底板上凸轮轴孔、支承销处反力,如表1所示,将反力加在制动底板上,即可得到制动底板的应力和变形,如图6、图7所示。

表1 轻量化制动底板受力

图6 轻量化制动底板应力云图

图7 轻量化制动底板变形云图

2.3.3 制动蹄结构强度和刚性

制动蹄的应力和变形,如图8、图9所示。

图8 轻量化制动蹄应力云图

图9 轻量化制动蹄变形云图

2.3.4 领从蹄接触压强

领从蹄接触压强云图如图10、图11所示。

图10 领蹄接触压强云图

图11 从蹄接触压强云图

从领从蹄接触压强云图可看出,由于制动鼓法兰一侧受到螺栓约束,刚都比较大,而开口一侧刚度较小,所以摩擦片左侧靠近制动鼓法兰的部位接触压强略大于靠近制动鼓开口的部位。

2.3.5 仿真结果对比

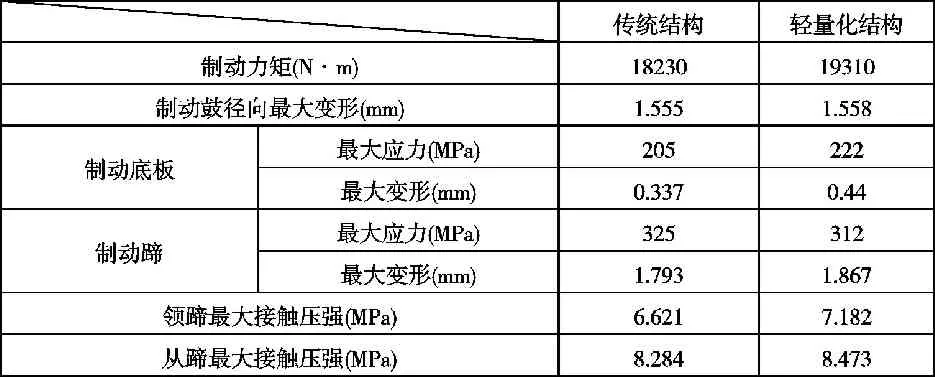

传统结构和轻量化结构鼓式制动器仿真对比结果如表 2所示,从对比结果可知:磨合工况下,轻量化制动器制动力矩优于传统结构,刚性、强度与传统结构相当,满足使用要求。

表2 磨合工况仿真对比结果

3 鼓式制动器拖磨工况仿真分析

3.1 有限元模型

拖磨工况仿真采用热—应力耦合分析方法[3],考虑温度场的影响,为了简化模型,提高计算效率,将鼓式制动器模型简化为制动鼓、摩擦片和制动蹄,制动鼓匀速转动 30s,制动蹄滚轮处加载有限元分析得到的张开力,如表3所示。

表3 轻量化制动蹄张开力

边界条件如图12所示。仿真时,将制动鼓法兰部位的内柱面通过多点约束(MPC)耦合到旋转轴线的控制点上,将制动蹄销孔内表面节点耦合到其轴线的控制点上。

图12 轻量化鼓式制动器拖磨工况仿真模型

3.2 仿真结果与分析

轻量化制动器制动鼓温度云图如图13所示。

图13 轻量化鼓式制动器制动鼓温度云图

传统结构和轻量化结构鼓式制动器拖磨工况仿真对比结果如表4所示,从对比结果可知:拖磨工况下,轻量化制动器制动力矩优于传统结构,制动鼓最高温度与传统结构相当,满足使用要求。

表4 拖磨工况仿真对比结果

4 结论

本文在满足鼓式制动器自身刚度、强度要求的前提下对某重型商用车鼓式制动器进行结构轻量化设计,减重量达到10%,基于非线性分析软件对轻量化鼓式制动器在磨合工况和拖磨工况进行仿真分析,通过对比分析结果可知:轻量化制动器制动力矩优于传统结构,刚性、强度与传统结构相当,满足使用要求。

[1] 郑小艳,丁炜琦.蹄—鼓式制动器接触分析[J].金属加工,2013,1:78-80.

[2] 吕振华,亓昌.蹄—鼓式制动器热弹性耦合有限元分析[J].机械强度,2003,25(4):401-407.

[3] 张建辉.鼓式制动器热弹性耦合非线性有限元分析[D].武汉:武汉科技大学,2012.