电泳车间电泳烘干室烟气余热利用及节能效益分析变废为宝

——烟气余热回收再利用

赵新红

(上海安悦节能技术有限公司,上海 200000)

引言

能源是经济发展和社会进步的重要物质基础。烟气是许多耗能设备如燃烧器、烘干机以及窑炉等浪费能量的主要途径,可降低总能源利用率5-12%。排烟温度越高,能量损耗越大,一般燃气炉的排烟温度每升高15℃,排烟热损失升高1%。此外,过高的排烟温度也会对大气环境造成热污染。

采用烟气余热回收技术,将工业设备炉排出的高温烟气引入烟气换热器,烟气和被预热介质的流动方向相反,回收烟气余热。回收的热量可用于设备工件预热和炉内冷空气预热、工艺热水和生活热水用热、室内采暖新风预热等。

上海安悦节能技术有限公司将烟气余热回收技术应用于汇众汽车制造公司轿车底盘厂烘箱排烟余热回收项目。厂区电泳车间设有烘房设备,使用4台燃烧器对应4个燃烧室,烟气温度在180~200℃波动,有2个烘道废气排放烟囱,经测试烟气温度约为200 ℃,排烟量为4000m³/h由引风机排放。

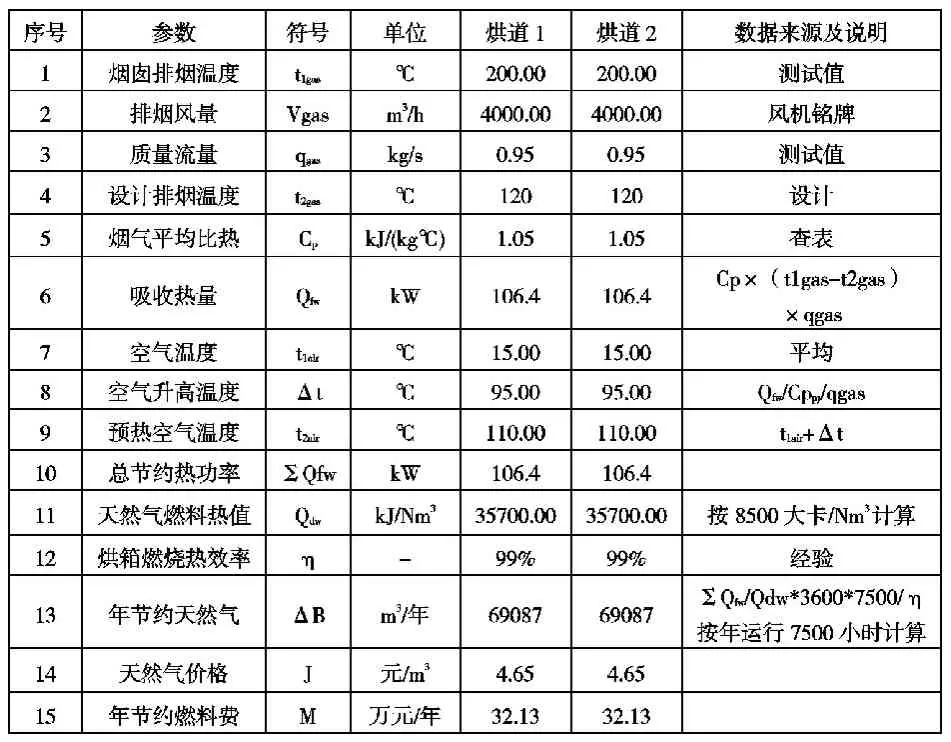

考虑烟气排放情况和用热需求,将2个烘道废气烟囱的余热进行回收用于预热进燃烧室的冷空气,达到降低能源使用的效果。设计将 180℃-200℃烟气温度通过换热装置降低至120℃再进行排放,热回收量计算见下表:

表1

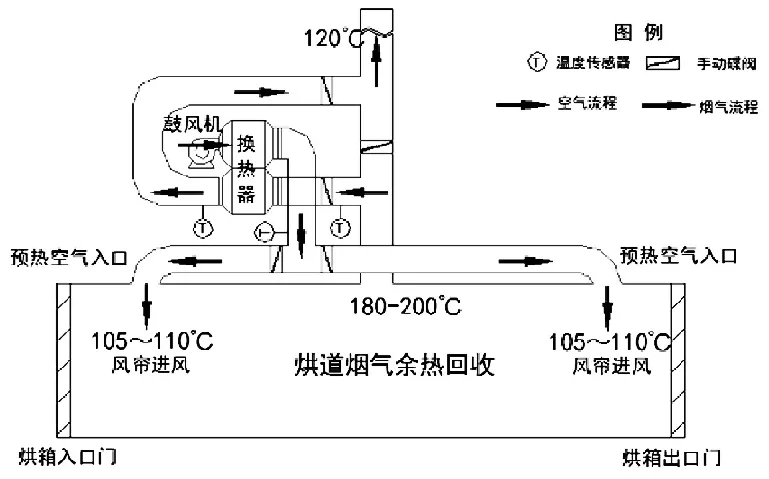

换热器选型如下:

根据换热流体的特点和制造、安装的便捷,该气-气换热器比较优化的型式是采用翅片管热管式换热器,烟气在管外下部冲刷受热面,管内流体蒸发后,到热管上部冷凝后形成热管内的自然循环,从而加热在管外上部冲刷的冷空气,为满足最大负荷需要,按照最大出力计算(低负荷时更加可以满足要求),设计参数如下:

图1

换热器类型:翅片管热管式气-气换热器;

烟气进口温度:200℃;

烟气出口温度:120℃;

烟气流量:0.95kg/s;

空气进口温度:15℃;

空气出口温度:110℃;

管子材料:不锈钢翅片管

冷凝水处理:有疏水系统

换热器受热元件型式:翅片管;

增加了换热器后造成烟道阻力增加,由于烟气温度的降低,减少了后部烟道的阻力;

考虑到系统的安全性,新增系统的设置旁通结构,可根据情况随时恢复原来的系统;

综合以上几点,提出方案,系统流程图见附图2。

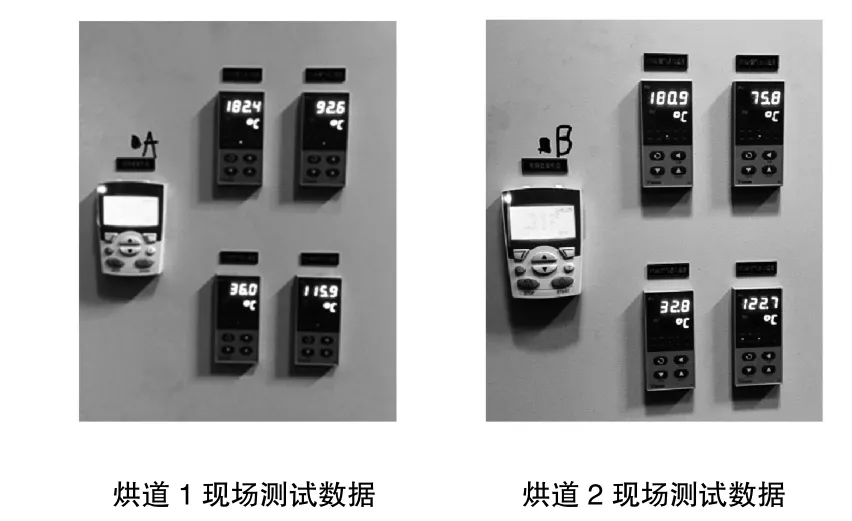

该项目目前已投入使用两年,经现场测试,通过烟气换热器后,可似烟气温度从180℃降低至120℃排放,生产线新风可由35℃升高至95℃左右,通过预热新风减少烘房天然气使用,现场测试数据可见下图:

图2

由烘道1测试数据可知,烘道排烟温度为182.4℃,经烟气余热回收装置后排烟温度下降至 115℃,室内新风温度为36℃,相对湿度为50%,经过预热后将新风温度提高至92.6℃引入烘道,新风量为4000m³。

则烟气可放出热量即换热器吸热功率=(改造前排烟温度-改造后排烟温度)×烟气流量×烟气比热

(182.4℃-115℃)×0.95kg/s×1.05kJ/kg℃=67.23kW

年节约天然气量=换热器吸热功率/天然气热值×3600×年运行小时数/燃烧效率×(1-散热率)

67.23 kW÷35700kJ/Nm3×3600×7500/99%×(100%-15%)=43653.18Nm3/年。

由烘道2测试数据可知,烘道排烟温度为180.9℃,经烟气余热回收装置后排烟温度下降至122.7℃,室内新风温度为32.8℃,相对湿度为50%,经过预热后将新风温度提高至75.8℃引入烘道,新风量为4000m³。

则烟气可放出热量即换热器吸热功率=(改造前排烟温度-改造后排烟温度)×烟气流量×烟气比热

(180.9℃-122.7℃)×0.95kg/s×1.05kJ/kg℃=58.05kW

年节约天然气量=换热器吸热功率/天然气热值×3600×年运行小时数/燃烧效率×(1-散热率)

89.78 kW÷35700kJ/Nm3×3600×7500/99%×(100%-15%)=37695Nm3/年

两条烘道共计节约天然气量43653+37695=81348Nm3/年

在工业生产和居民生活中,烘房、燃烧炉、锅炉等设备均会产生大量高温烟气,对高温烟气进行热量回收再利用,降低排烟温度,减少能耗,提高能源利用率,对生产生活具有重要意义。